Lo sviluppo di soluzioni innovative in ambito strutturale è di fondamentale importanza in settori industriali strategici, come quello aeronautico. In questo settore si è sviluppato il Progetto MIMOSA, acronimo di “Multimaterial airframes based on 3D joints between AM metals and carbon-fiber composites” incentrato sullo sviluppo di una filiera industriale in grado di supportare la produzione di una nuova tipologia di strutture per velivoli. L’innovazione consiste nella creazione di un nuovo tipo di giunzione fra metallo e compositi in fibra di carbonio che, a differenza delle soluzioni attuali, non utilizza connessioni meccaniche come i rivetti, né adesivi per incollaggio. Il principio messo in atto è definito come “giunzione interbloccata” (interlocked joint) e si basa sulla creazione di una matrice di piccole strutture della dimensione di pochi millimetri sulla superficie del metallo, le quali si “aggrappano” direttamente con le fibre di carbonio della controparte in composito. Questo contatto avviene durante la laminazione del composito e, a seguito di trattamento a temperatura e pressione controllate in autoclave, diventa permanente. Per ottenere questo tipo di giunzione è necessario abbinare diversi processi industriali che normalmente sono tra loro indipendenti e possiedono storie e sviluppi distinti. La principale sfida legata a questo progetto, da coordinatore, è stata proprio legata a questo aspetto, approfondire e comprendere a fondo i meccanismi dei vari processi, per poterli interfacciare senza creare problemi che pregiudicassero il risultato finale. Questa progressiva ottimizzazione ha richiesto molte visite nei diversi stabilimenti produttivi e molti confronti con gli operatori specializzati, oltre alla messa a punto di nuovi metodi empirici per risolvere innumerevoli problemi pratici insorti via via.

Dall’aeronautica ad altri settori affini

Il settore dell’aeronautica in realtà è quello di partenza e per il quale il progetto ha ottenuto il finanziamento dalla Commissione Europea per tre anni di attività, che si concludono a novembre di quest’anno. Tuttavia, le ricadute su settori affini sono propiziate dalla similitudine delle specifiche di resistenza e leggerezza che coinvolgono ad esempio, l’industria automobilistica, il settore della generazione di energia, il settore dello spazio e della bioingegneria.

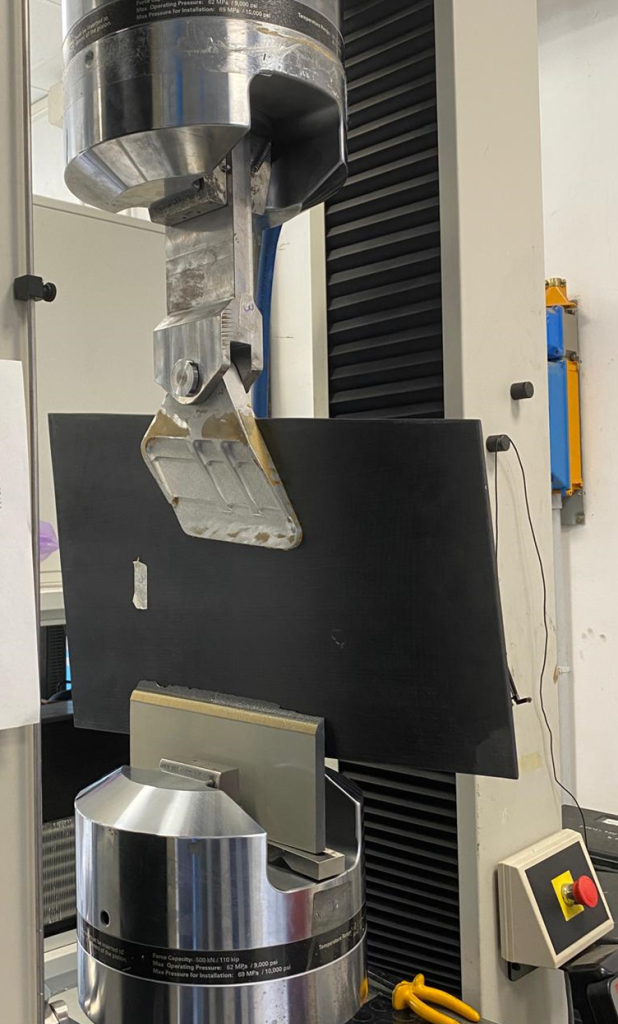

Il progetto, coordinato dallo “Smart Structures and Systems Lab” del Politecnico di Torino sotto la guida del prof. De Pasquale, ha coinvolto un gruppo di aziende e centri di ricerca distribuito su tutto il continente. Il consorzio è stato riunito sulla base delle competenze di ciascuno, ognuna delle quali necessaria allo sviluppo dell’ambizioso piano di sviluppo che ha visto presentare un prototipo tecnologico il giorno 11 settembre scorso durante l’incontro intitolato “Mimosa Heritage” tenutosi a Pavia. Il gruppo del Politecnico si è occupato delle fasi di progettazione e simulazione numerica delle strutture aeronautiche in esercizio, per calcolare l’effetto dei carichi aerodinamici durante le fasi di volo e tradurli nel dimensionamento dei componenti strutturali. Nelle fasi successive, il laboratorio torinese si è dedicato poi alle prove sperimentali di caratterizzazione dei materiali e delle giunzioni di nuova concezione. I test hanno riguardato la ricerca dei carichi di resistenza dei materiali secondo le normative di riferimento in ambito aeronautico, sia in campo statico sia a fatica. Un importante supporto è stato fornito alle altre aziende del consorzio dal punto di vista della messa a punto dei loro processi, analizzando le proprietà di metalli e materiali compositi al variare dei parametri degli impianti, utilizzati per la prima volta per questo tipo di applicazione innovativa.

Il consorzio Mimosa

Il team Mimosa è composto, oltre che dal capofila Politecnico di Torino, dalla prima azienda italiana per la produzione di velivoli, Leonardo, che ha contribuito ai lavori con le divisioni “Aerostrutture” e “Labs” mettendo a disposizione i suoi stabilimenti per le prove sui componenti oggetto di sviluppo.

La multinazionale tedesca TÜV-SÜD ha preso parte ai lavori attraverso la sua divisione TÜV-ITALIA e la controllata Bytets, dedicandosi alla cruciale attività di predisporre i piani di qualifica e pre-certificazione di materiali e processi. Infatti, nel settore aeronautico, la filiera di controllo e certificazione è capillare e richiede di essere definita nel dettaglio già in fase di progettazione di una nuova tecnologia per prevenire possibili blocchi normativi in itinere. Approfittando dell’opportunità offerta dal Progetto, molti dei partner hanno potuto usufruire di una valutazione e di audit interni per razionalizzare i processi interni e renderli idonei a future azioni di normazione e certificazione.

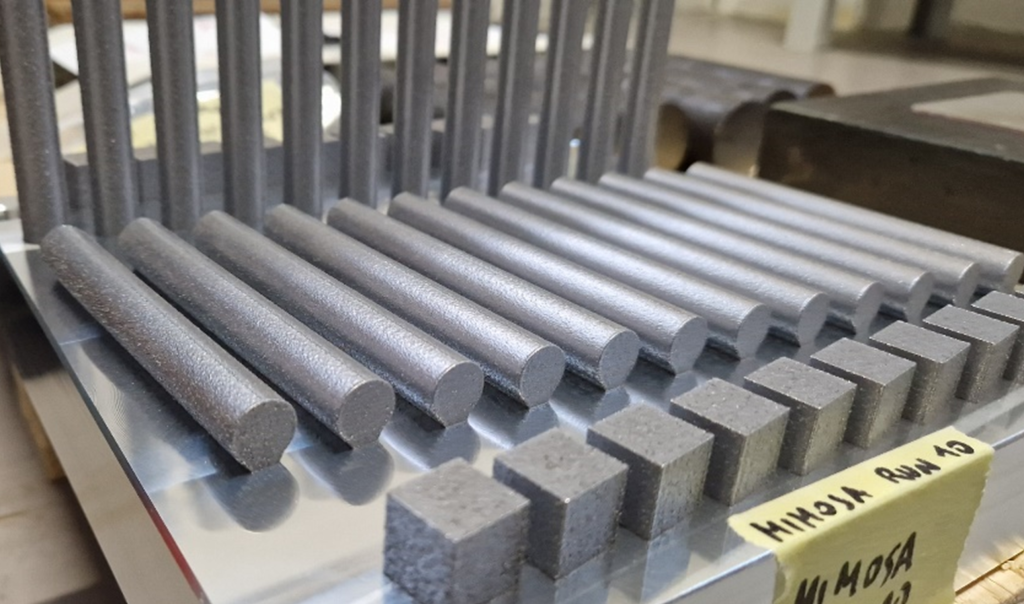

Completano il team altre interessanti realtà industriali italiane ed europee: la startup F3nice, attiva nel settore della rigenerazione di scarti metallici, con i quali realizza polvere metallica idonea ad alimentare impianti di manifattura additiva. Il processo utilizzato, l’atomizzazione, consente di riciclare il materiale di scarto di aziende manifatturiere di vario tipo in ottica di economia circolare. Nell’ambito del progetto, questa azienda si è occupata di realizzare, attraverso processi di laser powder bed fusion (L-PBF), i componenti metallici necessari a testare i materiali e a realizzare i prototipi. Inoltre, si è occupata di validare il riciclo delle parti sottoposte a test distruttivi (prove di trazione, di fatica, etc.) generando materia prima secondaria per alimentare nuovi processi di stampa. Gran parte delle attività preliminari del Progetto sono state rivolte a mettere a punto i processi di stampa della lega di alluminio utilizzata (AlSi10Mg), per ottimizzare la qualità dei componenti in termini di densità, riduzione delle porosità e miglioramento delle proprietà meccaniche (modulo elastico, tensione limite di snervamento e rottura, rugosità). A seguito dell’esperienza maturata, oggi l’azienda può vantare un miglioramento dei processi produttivi interni, da mettere a disposizione dei suoi clienti, cosa che evidenzia un altro aspetto benefico legato ai finanziamenti di ricerca e sviluppo (figura 3).

Il centro di ricerca austriaco Joanneum Research si è dedicato al rivestimento dei componenti metallici prodotti in additive manufacturing, mediante un coating specificamente sviluppato e ottimizzato. Infatti non è consigliabile accostare direttamente due materiali diversi, come metalli e compositi, per motivi diversi, fra cui in particolare il problema della corrosione galvanica. Questo fenomeno si instaura a causa della migrazione di cariche elettriche tra materiali a potenziale elettrico differente che, al trascorrere del tempo, causa una vera e propria corrosione superficiale. Il rivestimento quindi serve principalmente a isolare i due materiali e prevenire questa corrosione, ma possiede anche altre finalità. Per esempio, lo stesso coating è anche preposto al miglioramento delle condizioni della superficie del metallo, che consentono una migliore adesione con la matrice del materiale composito e quindi di migliorare la forza di adesione fra i due materiali.

La laminazione del composito è un settore industriale ben consolidato, non solo nel settore aeronautico, e richiede precisi passaggi operativi. Il semilavorato di partenza è un tessuto intriso di resina polimerica, detto appunto “pre-impregnato” (pre-preg), il quale deve essere sezionato in porzioni di forma ben calibrata in base alla geometria del laminato che si desidera ottenere. Uno stampo in tre dimensioni viene precedentemente realizzato (in plastica, in fibra di carbonio oppure in legno in certi casi) e utilizzato come guida per depositare il pre-impregnato con una lavorazione manuale che richiede grande abilità degli operatori. Una volta ottenuta la copertura dello stampo, il tutto viene inserito in un sacco a vuoto che, grazie alla depressione pneumatica prodotta con una apposita pompa e una valvola, elimina le bolle d’aria e produce una completa adesione del carbonio allo stampo. Il blocco viene quindi inserito in autoclave dove tre parametri fondamentali vengono utilizzati per controllare la riuscita della polimerizzazione: il tempo, la temperatura e la pressione. L’azienda del team che si è occupata delle laminazioni e stampaggi dei compositi è Veplas, situata in una cittadina slovena di nome Velenje.

Il riciclo dei materiali è una delle attività principali del progetto, nel quale si è messa a punto una filiera per il recupero su vasta scala di strutture aeronautiche a fine servizio. L’azienda spagnola GBP Metal Group, attraverso gli impianti presenti nei sui stabilimenti, ha approntato una linea in grado di processare le strutture multi-materiale, con una preliminare separazione dei diversi componenti metallici, polimerici e in fibra di carbonio. A seguire, attraverso metodi meccanici, si provvede a sminuzzare in piccole parti i materiali, che sono ulteriormente suddivisi grazie all’azione di aria compressa, campi magnetici e altre strategie. Al termine delle operazioni di riciclo, la materia prima secondaria può essere reindirizzata agli stabilimenti produttivi, specialmente nei settori della componentistica polimerica e della manifattura additiva metallica, per supportare le loro lavorazioni.

Finalità del progetto

Come accennato, il progetto Mimosa si è sviluppato su diversi fronti inerenti la creazione di nuove strutture aeronautiche multi-materiale prive di rivettature e adesivi. Anzitutto, il team ha portato avanti lo sviluppo tecnico di questo concept, inizialmente concepito e brevettato dal Politecnico di Torino, raggiungendo un TRL (technology readiness level) pari a 4, corrispondente alla validazione in laboratorio. Da questo punto di vista, è stato fondamentale allineare le competenze, le specifiche e le esigenze di diversi processi produttivi e dei rispettivi responsabili tecnologici, in ottica della creazione di una filiera produttiva già consolidata in cui i problemi tecnici fossero affrontati e risolti. Oltre allo sviluppo del processo integrato, il Progetto ha avuto come oggetto la definizione di linee guida per la certificazione dei materiali e dei processi coinvolti. Questa attività è stata condotta in parallelo con lo sviluppo tecnologico e ha reso necessario adeguare metodi, pratiche operative, tracciabilità, gestione delle filiere di ogni partner al fine di rendere il futuro prodotto industriale idoneo ad essere certificato per il volo. La terza attività del consorzio è legata alla circolarità dei processi sviluppati, necessaria per abbattere il consumo di materie prime e rigenerare i materiali a fine servizio. Questo approccio è sempre più necessario e richiede di essere preso in considerazione fin dalle prime fasi della progettazione. Una struttura, per essere inclusa in un processo circolare, deve essere pensata e progettata per essere smontata, avviata a processi di riciclo, rigenerazione, riparazione o re-manufacturing senza comportare problemi agli impianti dedicati a questo per dimensioni, compatibilità chimico-fisica, e altre specifiche (figura 4).

Al cuore dell’innovazione: elementi di collegamento al posto dei rivetti

L’innovazione tecnologica alla base delle nuove giunzioni Mimosa è la rimozione delle rivettature (e degli adesivi, talvolta impiegati per soluzioni a bassi carichi), sostituite da elementi di collegamento direttamente “stampati” sulla superficie della parte in metallo. Alcuni inserti metallici, precedentemente trattati superficialmente con un rivestimento al plasma per impedirne la corrosione, vengono applicati al materiale composito durante la fase di laminazione o di stampaggio. Grazie a queste piccole strutture, che possono essere assimilate ai piccoli ganci presenti sul velcro, è possibile afferrare direttamente le fibre di carbonio e ottenere un bloccaggio meccanico molto saldo. Sebbene questo principio possa sembrare semplice, in realtà nasconde molte problematiche di tipo pratico che richiedono studi modellistici sulla micro scala e sviluppo di appositi strumenti per l’esecuzione del processo di accoppiamento.

Le prime criticità sono legate alla natura dell’accoppiamento che prevede un trasferimento dei carichi fra le due parti della giunzione attraverso le strutture tridimensionali prodotte sul metallo. Le forze transitano fra queste strutture, la matrice polimerica del composito e le fibre di carbonio. È quindi necessario uno studio dettagliato, basato su simulazioni numeriche agli elementi finiti, per capire quale sia la forma e la dimensione ottimale delle strutture di ancoraggio, le quali possono variare in base al tipo e alla direzione dei carichi attesi su quella giunzione. E’ inoltre necessario simulare il comportamento locale dei materiali a contatto, prevedere la distribuzione delle fibre attorno alle strutture di ancoraggio, minimizzare la presenza di eventuali sacche d’aria e determinare i punti di contatto fra il metallo e le fibre di carbonio, attraverso i quali i carichi effettivamente vengono trasferiti.

Questa attività di simulazione deve essere supportata da prove sperimentali preliminari sui vari materiali singolarmente e da collaudi su prototipi di giunzione veri e propri, analizzando sia i carichi massimi trasferibili, sia le modalità e i meccanismi di cedimento. Queste prove, condotte presso il Politecnico di Torino, hanno evidenziato quali soluzioni progettuali fossero più idonee per massimizzare la resistenza statica e la durata a fatica delle nuove giunzioni (figura 5).

Vantaggi competitivi

Il vantaggio principale offerto dalle giunzioni Mimosa è legato alla riduzione dei pesi, ottenuta grazie all’eliminazione della rivettatura, che rappresenta un carico notevole considerando le migliaia di rivetti presenti su un velivolo. Altri benefici sono di natura tecnica: l’applicazione di un rivetto richiede di praticare un foro sul composito, il quale genera un intaglio severo e una concentrazione di tensioni importante, che riduce sensibilmente la durata in esercizio del componente. Il carico, inoltre, è concentrato nel punto di applicazione del rivetto. Con la soluzione Mimosa, il carico è distribuito su una superficie e quindi il suo effetto viene mitigato evitando picchi localizzati di sollecitazione, oltre ad evitare le forature del composito e le concentrazioni di tensione collegate.

Dal punto di vista gestionale, la giunzione Mimosa offre il principale vantaggio di poter parallelizzare le fasi di produzione della struttura multi-materiale: attualmente i semilavorati in composito e metallo seguono filiere produttive differenti, vengono caricati e trasportati per molti chilometri da uno stabilimento all’altro per poter essere preparati e poi assemblati.

La soluzione Mimosa consente di affiancare nel medesimo luogo i processi necessari a produrre la struttura, con il vantaggio ulteriore di sfruttare la “digitalizzazione” del processo additivo per la produzione delle parti in metallo.

Ciò significa che la progettazione di queste ultime può avvenire in luoghi distanti da quelli di produzione, dove si possono inviare digitalmente le istruzioni di stampa e trattamento del metallo. Non da ultimo, al lato pratico, le aziende di produzione di aerostrutture attualmente necessitano di 10-15 passaggi per la creazione di una giunzione metallo-composito (preparazione delle superfici, foratura, allineamento, applicazione dei rivetti, applicazione dei primer, pulitura, asciugatura, etc.): decisamente molto numerose e onerose dal punto di vista del tempo e dei costi di manodopera e di impiego di attrezzature. Il processo Mimosa abbatte i passaggi di questo processo di assemblaggio a 5 step, con notevole ottimizzazione delle fasi di produzione. Il business model sviluppato da Leonardo, che nel consorzio svolge il ruolo di end-user, ha evidenziato che l’applicazione del metodo Mimosa può portare ad un risparmio stimato del 15% dei costi di produzione, del 65% del tempo e del 60% dei consumi energetici.