La piega-schiaccia è una lavorazione diffusa ma complessa: per ottenere precisione e ripetibilità servono metodi di calcolo accurati. Dallo sviluppo con ΔL al fattore K nei CAD 3D, fino ai test pratici: ecco come ridurre gli errori e allineare ufficio tecnico e produzione

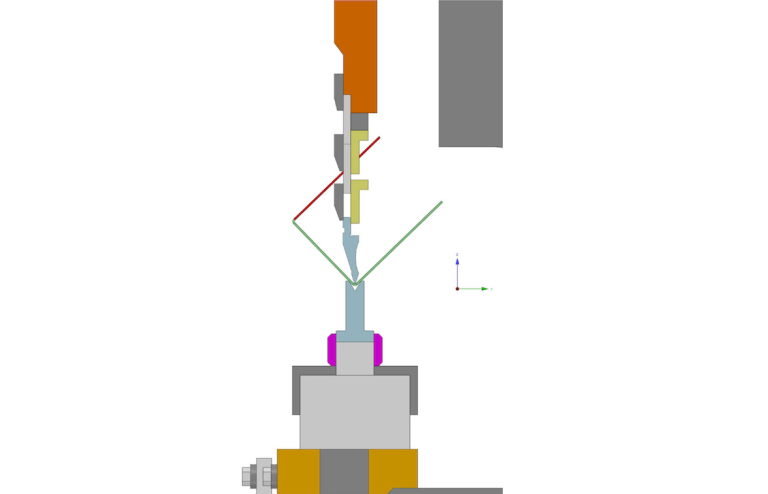

Per approfondire meglio l’argomento prendiamo in considerazione anche un altro aspetto riguardante la lavorazione piega-schiaccia. Abbiamo già visto una panoramica di quelli che sono gli utensili che permettono di effettuare il processo in due fasi: piegatura e ribattitura.

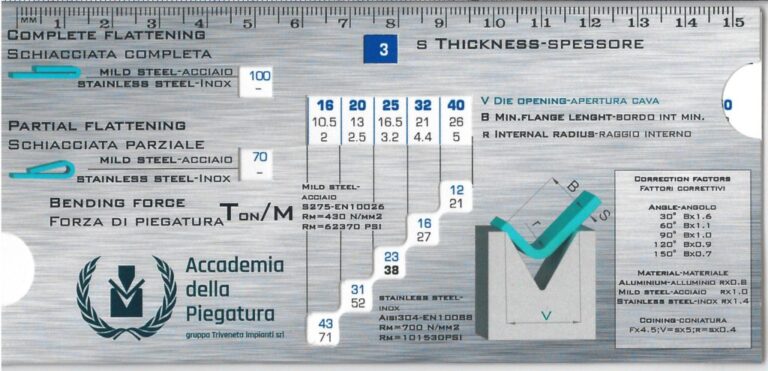

Ci addentriamo nel tema del calcolo dello sviluppo, sia utilizzando un approccio basato su valori espliciti di ΔL, sia applicando un valore di fattore K se si utilizza un CAD tridimensionale.

Premessa

La lavorazione piega-schiaccia è molto diffusa e trova impiego su spessori sottili per conferire più resistenza o per rendere i profili non taglienti.

Generalmente si piega-schiacciano spessori che vanno dallo 0,6 ai 2 mm, raramente 3 mm (ma non completamente) e in casi molto particolari il 4 mm.

Tutto ciò che vedremo è volto alla realizzazione di particolari con precisione molto elevata e standard ripetibili o, se si preferisce, senza che vi sia la necessità di un operatore esperto che “giocando” sugli errori di sviluppo, renda il pezzo incontestabile.

È pur vero che, quasi sempre, non siano richieste particolari precisioni sulle lunghezze dei bordi ribattuti; perciò, la tendenza è quella di calcolare gli sviluppi attraverso una regola empirica di compromesso che garantisca, nella maggioranza dei casi, risultati più che soddisfacenti.

Il “metodo classico”

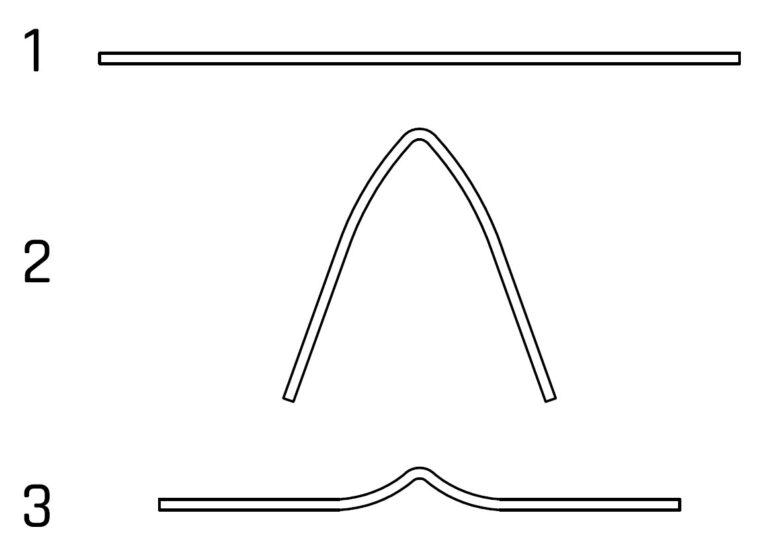

Uno dei metodi più utilizzati nelle officine è quello di mantenere un valore di ΔL pari a 0. Ricordiamo che il ΔL rappresenta il valore da aggiungere algebricamente alla somma dei lati esterni per calcolare lo sviluppo di un pezzo. Nell’esempio della figura 1, avremo così uno sviluppo semplicemente pari a: 30+15-0= 45 mm

Tendenzialmente questa semplice via viene percorsa per tutti gli spessori e materiali indipendentemente dal grado di ribattitura: sia essa parziale che completa. In ufficio tecnico si opterà per un valore di fattore K che generi un risultato simile.