Le operazioni di rettifica sono sempre più diffuse per la finitura di parti meccaniche, soprattutto perché è richiesta una sempre migliore qualità delle trasmissioni e di ogni altro gruppo in cui le parti sono utilizzate. Alcune informazioni tecniche relative alla rettifica sul tondo.

Informazioni sull’operazione di rettifica

Per rettifica sul tondo si intende la lavorazione di elementi cilindrici esterni e interni che possono avere diverse configurazioni, come per esempio una successione di diametri diversi, presenza di gole e rasamenti.

In base alla complessità del profilo ed alla precisione richiesta e alla dimensione di lotti, varia la scelta delle mole, del sistema di ravvivatura e del refrigerante e delle condizioni di lavoro.

Le mole abrasive possono essere in ossido di alluminio, in carburo di silicio, in nitruro di boro cubico (CBN) o in diamante. Anche il supporto dei grani di abrasivo può essere di vario tipo, specie per il CBN e il diamante, come per esempio un supporto metallico in cui i grani sono elettrodeposti, oppure trattenuti con un legante di vario tipo arrivando per certe applicazioni ad un corpo di fibre di carbonio.

Si può capire già da queste prime considerazioni che le operazioni di rettifica presentano delle notevoli complessità e quindi grandi difficoltà per determinazione delle condizioni ottimali.

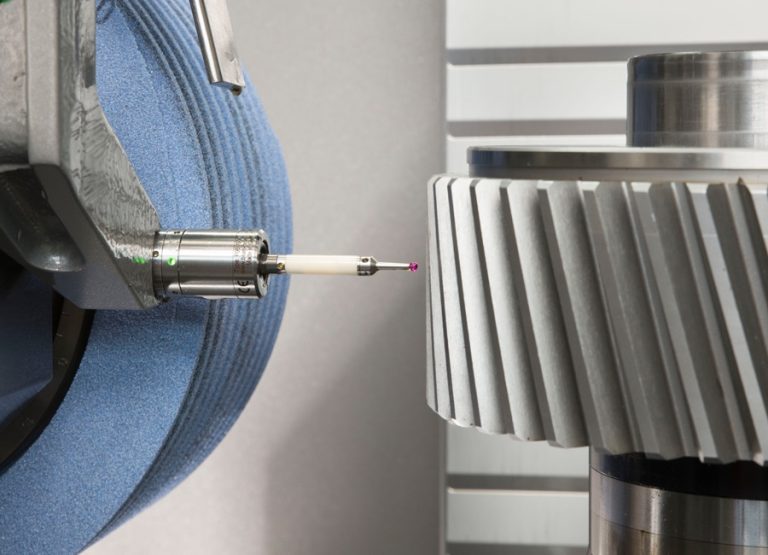

In genere la ravvivatura delle mole che rettificano alberi come in figura 1 è eseguita con un diamante a punta singola gestito da un controllo numerico.

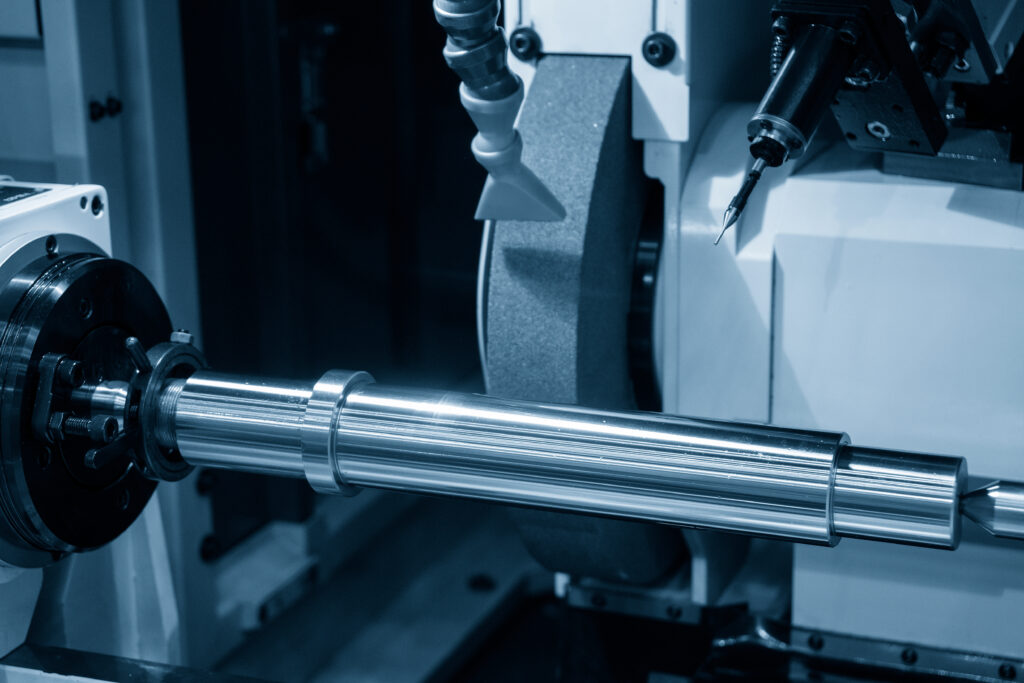

Diverso è il metodo di ravvivatura di un albero con profilo più complesso, per esempio con più diametri (figura 2). In questo caso, specie se si devono lavorare lotti numerosi, la ravvivatura viene fatta con speciali rulli diamantati che hanno il profilo uguale a quello del pezzo. Naturalmente il tempo di ravvivatura è molto più breve, ma il rullo diamantato è molto costoso ed il suo impiego è giustificato solo se si eseguono molti pezzi.

La scelta della giusta specifica delle mole è il primo passo per ottenere buoni risultati nella rettifica.

Le caratteristiche delle mole comprendono:

- tipo di abrasivo.

- dimensione del grano di abrasivo

- durezza della mola

- struttura

- tipo di legante.

Tipo di abrasivo

L’ossido di alluminio si usa in genere su materiali ferrosi, acciai rapidi, ghise e bronzo duro.

Le mole in carburo di silicio sono più indicate per carburi sinterizzati (carbide), ghisa, ottone e bronzo tenero, acciaio inox Austenitico e materiali non metallici. Mole in CBN e Diamante sono usate in prevalenza nelle lavorazioni di carburi sinterizzati o rettifiche di sgrossatura e finitura di acciai temprati.

Naturalmente queste sono regole generali che hanno un certo grado di flessibilità.

Dimensione del grano di abrasivo

Intanto si ricorda che nelle mole in ceramica più grande è il numero che identifica la grana più piccolo è il diametro medio del singolo grano. Quindi grane con numero piccolo servono per la sgrossatura mentre grane con numero alto si usano nelle finiture. Grane di numeri altissimi (ad esempio, 1000 – 1500) si usano nelle superfiniture e lappature.

Nelle mole in CBN e diamante il numero indentifica invece il diametro medio dei grani in micrometri, quindi più il numero e grande maggiore sarà il diametro dei grani.

Durezza della mola

La durezza della mola è indicata con una lettera maiuscola dell’alfabeto (dalla B alla Z). La durezza della mola rappresenta la forza con cui i grani di abrasivo sono trattenuti dall’agglomerante. Una mola di grado B è la più tenera, mentre una mola di grado Z è la più dura.

Grado tenero: è indicato per materiali duri come acciai per utensili e carburi, per ampie aree di contatto e per una asportazione veloce del truciolo.

Grado duro: è consigliato per materiali dolci, per piccole aree di contatto tra mola e pezzo e per una maggior durata della mola.

Una regola generale è: per i materiali duri e/o trattati occorre utilizzare mole più tenere. Se infatti la mola è dura gli acciai ad alta durezza tendono a levigare gli spigoli arrotondandoli perché tendono a non staccarsi dal corpo della mola anche se usurati. In questo caso la mola si consuma poco ma c’è una certa difficoltà ad ottenere la misura finale.

La mola diventa più lucida e si dovrà quindi procedere alla sua ravvivatura. Al contrario, nelle mole tenere, poiché i granuli sono meno legati quando sono usurati si staccano e lasciano il posto a quelli nuovi.

Struttura

Per struttura si intende la distanza tra i vari grani abrasivi, cioè la sua porosità. Essa viene indicata con un numero progressivo che può andare da 2 ad oltre 12. Con 2 si intende una struttura chiusa (poco porosa), con 12 si intende una struttura aperta e molto porosa. Le strutture chiuse o medie sono indicate quando è necessaria una buona tenuta del profilo.

Una struttura aperta facilita lo scarico dei trucioli, rende più efficace l’azione del refrigerante e l’azione di taglio è migliore. È indicata nelle rettifiche con grandi superfici di contatto tra mola e pezzo.

Tipo di legante

L’agglomerante è il componente che trattiene e unisce i grani abrasivi rendendo più o meno facile il loro distacco dal corpo della mola. Una maggiore quantità di agglomerante rende la mola più dura, cioè i grani si staccano con maggior difficoltà.

Esistono vari tipi di leganti individuati con una lettera maiuscola: legante vetrificato (V), resinoide (B), gomma (R), gommalacca (E). La dimensione della mola e il suo corretto posizionamento rispetto il pezzo devono seguire determinate regole (figura 3).

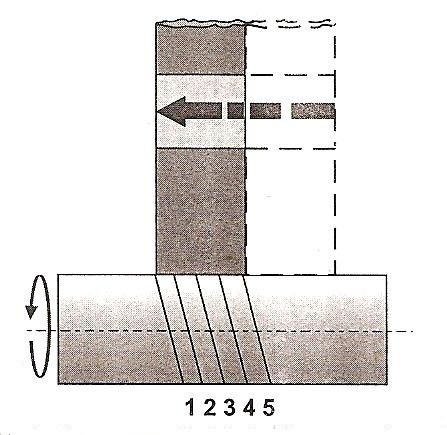

Coefficiente di ricoprimento ud

Il coefficiente di ricoprimento ud è il numero di giri che il pezzo deve fare perché la mola si sposti lateralmente di un tratto pari alla sua larghezza (figura 4).

Usando le seguenti notazioni si ha:

S = avanzamento per giro pezzo

bs = larghezza della mola in mm

ud = bs / S

I valori indicativi di ud sono:

- in finitura: 5 – 6

- in sgrossatura: 3 – 4

L’avanzamento radiale ae (penetrazione) può assumere i seguenti valori:

- sgrossatura: 3 – 5 μm per giro del pezzo

- finitura: 1 – 2 μm per giro pezzo

- superfinitura: < 1 μm per giro pezzo

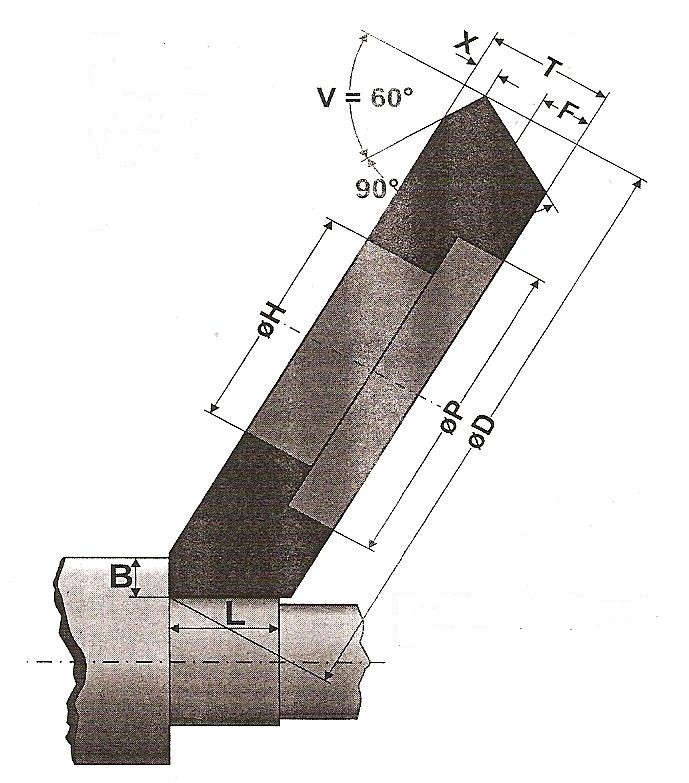

Rettifica esterna in tondo con rasamenti

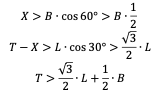

Con riferimento alla figura 5, si può notare immediatamente che nel caso di rettifica esterna di un diametro e di uno spallamento, l’asse della mola deve essere inclinato di un certo angolo rispetto l’asse del pezzo per evitare il tallonamento della mola stessa sulla superficie dello spallamento.

B = Altezza dello spallamento

L = Tratto cilindrico da rettificare

Il dimensionamento della larghezza dei vari tratti deve tener conto delle seguenti relazioni:

Rettifica cilindrica interna

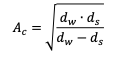

Con riferimento alla figura 6, nella rettifica interna diventa importante il rapporto tra il diametro del pezzo e il diametro della mola, da cui dipende l’ampiezza dell’arco di contatto.

Ai fini della velocità di rettifica, cioè della velocità di asportazione del truciolo, sarebbe meglio avere un diametro grande della mola, ma ai fini della pressione sul pezzo e sull’efficienza della refrigerazione sarebbe opportuno avere il diametro della mola il più piccolo possibile. Il rapporto tra i diametri del pezzo e della mola quindi è un compromesso tra le due esigenze. Esso dovrebbe essere compreso tra 2/3 e 4/5.

Il calcolo dell’arco di contatto, approssimativo perché dipende anche dalla profondità di passata, si può calcolare con:

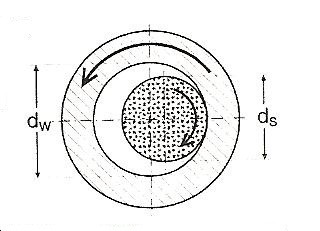

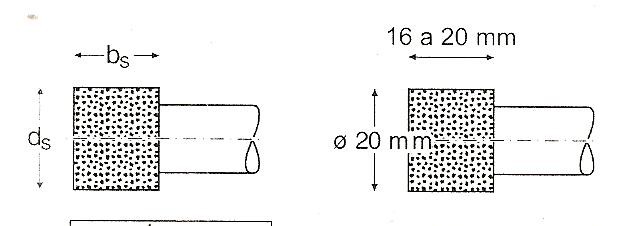

Affinché le pressioni della mola sul pezzo, e quindi la conseguente reazione sullo stelo della mola, non siano troppo elevate, la larghezza della mola bs deve essere proporzionata al diametro della mola stessa ds. Il rapporto tra bs e ds dovrebbe essere da 0,8 a 1.

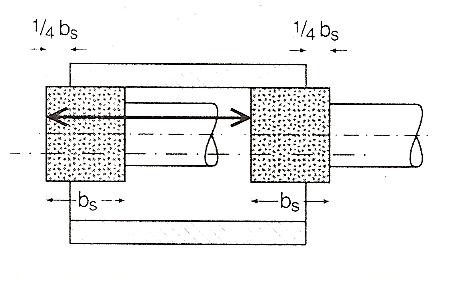

Il mandrino porta-mola, specie se il diametro è piccolo, tende un po’ a flettersi e a provocare delle “sboccature” alle estremità del foro, anche perché la mola non si usura in modo uniforme lungo tutta la sua fascia. C’è la tendenza ad un’usura maggiore alle due estremità della fascia; pertanto, per mantenere la linearità del foro, è opportuno assegnare alla mola un’extra corsa sul lato di entrata e su quello di uscita di almeno 1/4 della larghezza della mola, come indicato in figura 8.

Lubrorefrigerante per la rettifica

Nell’operazione di rettifica le caratteristiche degli oli da taglio devono essere completamente differenti.

Pur essendo anche la rettifica un’operazione ad asportazione di truciolo, questa funzione viene espletata dai micro-taglienti costituiti dagli spigoli dei grani abrasivi.

Mentre nelle operazioni classiche ad asportazione di truciolo è necessario contrastare gli effetti del forte attrito tra utensile e truciolo, nelle operazioni di rettifica è importante che la mola sia sempre pulita, cioè che gli interstizi tra i grani taglienti siano liberi.

Quindi gli oli da rettifica devono avere un elevato potere detergente e non richiedono che il liquido abbia un forte potere lubrificante, anche se questo non deve essere del tutto assente.

La potenza assorbita in un’operazione di rettifica si trasforma per oltre il 90% in calore e il 75% di questo calore viene trasferito ai trucioli. Più il materiale è duro maggiore sarà il calore generato. È quindi anche importante che il lubrorefrigerante sia in grado di asportare la maggiore quantità di calore in modo che il pezzo non si riscaldi in modo eccessivo.

In conclusione il liquido da taglio per la rettifica ha tre funzioni principali: lubrificare, detergere, raffreddare e l’importanza delle varie proprietà non è uguale alle altre operazioni ad asportazione di truciolo. Nella rettifica si può stimare l’importanza relativa delle tre funzioni del lubrorefrigerante sia: lubrificare (15%) – detergere (35%) – raffreddare (50%).

Ottimizzazione dell’operazione di rettifica

Con l’operazione di rettifica si possono raggiungere vari obiettivi, come per esempio una finitura superficiale molto spinta, o una precisione elevata, oppure si tende ad una capacità di taglio molto grande in modo da poter asportare una grande quantità di materiale nel minor tempo. Ma si possono ricercare anche le condizioni per avere il minor sforzo di taglio ed il minor riscaldamento su un pezzo che può subire delle deformazioni.

I parametri che influiscono sulla “intensità” dell’azione di taglio, cioè sul carico che agisce su ogni singolo grano di abrasivo, oltre al tipo di abrasivo, alla struttura, alla durezza ed al legante della mola, sono le vere e proprie condizioni di lavoro e in particolare:

- Profondità di passata ae

- Avanzamento relativo mola pezzo vw

- Velocità di taglio vc

- Diametro della mola ds

- Qualità del lubrorefrigerante

Ognuno di questi parametri influenza più o meno fortemente il comportamento della mola.