Negli ultimi decenni la robotica e l’automazione hanno compiuto progressi enormi sul piano del controllo e della digitalizzazione. I sistemi di attuazione, però, sono rimasti ancorati a tecnologie consolidate: motori elettrici, attuatori pneumatici e idraulici, elettromagneti. Oggi, materiali innovativi aprono scenari del tutto nuovi. Il gruppo del professor Paul Motzki all’Università del Saarland è tra i pionieri nello sviluppo degli “smart materials” per applicazioni attive: leghe a memoria di forma (SMA) e polimeri dielettrici. Entrambi sono studiati come veri e propri muscoli artificiali, in grado non solo di sostituire o integrare gli organi di trasmissione tradizionali, ma anche di abilitare soluzioni radicalmente nuove.

Motzki spiega: «Abbiamo investito molto nella ricerca su questi materiali perché ci permettono di realizzare attuatori sempre più compatti, leggeri ed efficienti dal punto di vista energetico. È questo l’aspetto decisivo: sostituire elettromagneti o attuatori pneumatici con soluzioni basate su SMA o film dielettrici significa ridurre consumi energetici e ingombri, aprendo la strada a nuove applicazioni. Pensiamo, ad esempio, a gripper industriali più semplici e sostenibili, oppure all’automotive, dove è possibile risparmiare spazio e peso in azionamenti localizzati. Anche i polimeri dielettrici al silicone ci consentono di sostituire elettromagneti in applicazioni di piccola scala, con vantaggi concreti in termini di peso ed efficienza».

Leghe a memoria di forma e materiali dielettrici

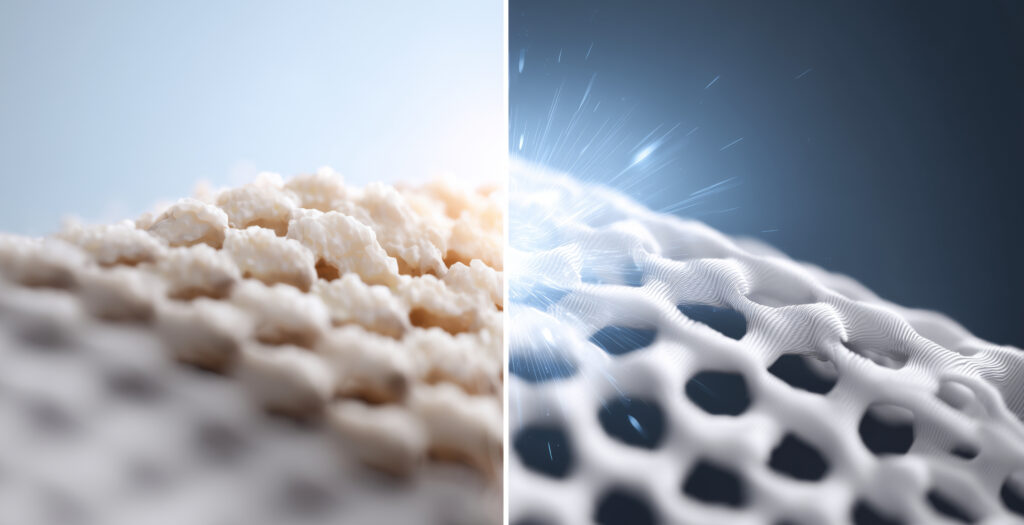

Le leghe a memoria di forma (SMA) sono materiali metallici capaci di recuperare la loro geometria originaria quando riscaldati, grazie a una transizione di fase cristallina. Questa proprietà, unita alla loro marcata elasticità, ne ha favorito l’impiego in numerosi settori industriali. Oggi una lega SMA molto performante è il nichel-titanio (Nitinol), che mostra deformazioni recuperabili fino all’8%, stabilità termica, resistenza alla corrosione e buona duttilità. Grazie alla loro elevata densità di forza e alla compattezza, rappresentano una valida alternativa agli attuatori convenzionali in diversi settori: nei gripper industriali, dove consentono di eliminare circuiti pneumatici e compressori; nell’automotive, per azionamenti localizzati come specchietti, prese d’aria o serrature; nell’elettronica di consumo, con milioni di microattuatori già integrati negli smartphone per la stabilizzazione ottica delle immagini.

I polimeri dielettrici, invece, sono film sottili di silicone rivestiti con strati conduttivi, capaci di deformarsi quando sottoposti a campi elettrici. Si comportano come mini-motori flessibili, compatti ed efficienti dal punto di vista energetico. Questi materiali offrono movimenti rapidi e controllabili, un’elevata efficienza energetica – poiché richiedono solo impulsi minimi – e grande leggerezza e compattezza. Le applicazioni già testate spaziano da mini-valvole e micropompe per l’industria, a tessuti intelligenti con feedback aptico, fino a display interattivi con pulsanti dinamici.

Un nuovo volto per automazione e robotica?

La domanda è come gli smart materials possano cambiare il volto dell’automazione. Secondo Motzki, in una prima fase, il progresso consiste nel sostituire gli attuatori tradizionali – ad esempio un elettromagnete o una valvola pneumatica – con soluzioni più compatte e leggere basate su leghe a memoria di forma o su polimeri dielettrici. A questo livello l’architettura complessiva dei sistemi rimane simile a quella attuale, ma gli attuatori diventano più intelligenti, grazie a funzioni di auto-sensoristica che permettono di raccogliere dati, lavorare in modo predittivo e migliorare l’efficienza. Il passo successivo, continua Motzki, è ripensare la robotica stessa: non più solo sostituzioni uno a uno, ma l’introduzione di nuove architetture ispirate alla biologia, dove giunti e articolazioni possano essere realizzati con materiali morbidi e attuatori polimerici. Questo approccio apre la strada alla soft robotics, con macchine più sicure nell’interazione con l’uomo, capaci di eseguire movimenti delicati e complessi, impensabili per i giunti rigidi dei robot convenzionali.

Un ulteriore vantaggio è l’efficienza energetica: mentre un elettromagnete consuma energia in modo continuo per mantenere la posizione, un attuatore polimerico funziona su base capacitiva e richiede soltanto impulsi elettrici di carica e scarica. In molti casi la posizione viene mantenuta quasi a costo energetico nullo. Analogamente, gli attuatori in Nitinol necessitano solo di brevi impulsi per attivarsi e svolgere il lavoro, evitando sprechi e riducendo la complessità dei sistemi pneumatici, spesso afflitti da perdite e dispersioni. In prospettiva, ciò significa operazioni più pulite, efficienti e sostenibili, grazie a ulteriori vantaggi concreti come l’assenza di meccanica complessa e minore manutenzione.

Motori elettrici e smart materials: complementarità, non sostituzione

Motzki chiarisce che non ha senso pensare agli smart materials come sostituti diretti dei motori elettrici tradizionali. I motori elettrici, infatti, hanno un grande punto di forza: la capacità di garantire rotazioni continue, virtualmente infinite, ed è proprio per questo che rimangono insostituibili in molte applicazioni industriali.

Diverso è il discorso per quelle applicazioni che richiedono movimenti limitati, come rotazioni parziali (20°, 90°, 180°) o traslazioni lineari. In questi casi, l’uso di un grande motore elettrico è spesso sovradimensionato, sia in termini di ingombro sia di consumo energetico. Qui entrano in gioco le leghe a memoria di forma e i polimeri dielettrici, che permettono di realizzare attuatori più compatti, leggeri ed efficienti, in grado di fornire esattamente il movimento richiesto senza sprechi. «Pensiamo ad esempio al settore automotive – spiega Motzki – Oggi per funzioni come la regolazione degli specchietti, l’apertura delle prese d’aria o il controllo dei flussi nei sistemi di climatizzazione si usano ancora piccoli motori elettrici. In realtà, in questi casi non serve una rotazione continua: bastano spostamenti parziali o attuazioni lineari, che possono essere realizzati in modo molto più semplice ed efficiente con SMA o attuatori polimerici».

In sintesi, i motori elettrici continueranno a svolgere un ruolo centrale per i sistemi a rotazione continua, ma gli smart materials offrono un’alternativa migliore per attuazioni compatte e localizzate, aprendo nuove possibilità di design e riducendo costi e consumi.

SMA e polimeri dielettrici: forze opposte, potenzialità comuni

Un aspetto interessante riguarda le differenze tra le due famiglie di materiali e la prospettiva, in futuro, di combinarle in applicazioni ibride. Le leghe a memoria di forma (SMA) hanno il vantaggio di generare forze elevate in spazi molto ridotti, mentre i polimeri dielettrici garantiscono movimenti rapidi, fluidi e ad alta efficienza. Si tratta dunque di competenze complementari: forza concentrata da una parte, precisione e leggerezza dall’altra.

La combinazione di queste proprietà non è solo teorica: è già alla base del raffreddamento elastocalorico, una tecnologia in cui le SMA assorbono e rilasciano calore durante le loro trasformazioni di fase, mentre i polimeri dielettrici fungono da attuatori compatti e ad alta efficienza per mettere in movimento i fili o le lamine metalliche. In questo modo, la sinergia tra i due materiali consente di sviluppare sistemi di raffreddamento e riscaldamento ultrapiatti, leggeri e sostenibili, destinati a rappresentare una valida alternativa ai tradizionali cicli a compressione.

Motzki sottolinea che oggi, nella pratica, i due materiali vengono utilizzati separatamente, a seconda delle esigenze applicative. Tuttavia, non esclude che in futuro possano emergere combinazioni intelligenti, capaci di sfruttare i punti di forza di entrambi e aprire la strada a nuove soluzioni sia nell’automazione sia nella robotica.