Controlli su forza, sviluppo e bordi minimi: i check indispensabili per trasformare il disegno CAD in un pezzo realmente producibile.

Se nei capitoli precedenti ci siamo mossi tra codici, revisioni e dettagli di disegno, qui entriamo nel territorio più insidioso: quello dove la geometria perfetta del CAD si scontra con i limiti fisici di presse, punzonatrici e piegatrici. Non basta che le quote tornino al decimo e che la ripetizione piatta sia matematicamente corretta. Serve porsi la domanda cruciale: quel pezzo, con quello spessore, quella geometria e quei raggi di piega, è davvero realizzabile con le nostre attrezzature?

Perché l’errore più costoso non è sbagliare una quota o dimenticare una foratura. È prendere un ordine, avviare la produzione e scoprire che quel pezzo semplicemente non si può fare.

A quel punto non esistono miracoli: né aggiustamenti dell’ultimo minuto né compromessi creativi possono salvare una commessa nata male sulla carta. Riprendiamo ad analizzare i punti dal 16 al 19 della nostra tabella, che è possibile scaricare come sempre dal bottone a fine articolo.

Verificare la forza necessaria alla piegatura

Questa è una cosa di cui abbiamo già accennato in altri punti, ma ad ogni modo, indipendentemente dalla figura che ha il pezzo da piegare, dobbiamo sempre verificare se abbiamo la macchina e l’attrezzatura adatta per poterlo piegare.

Questo è un punto dolente specialmente quando si tratta di piegare pezzi molto lunghi, magari di spessori alti e ancora di più nel caso in cui il materiale sia un acciaio inossidabile, che richiede quasi il doppio della forza.

Qui abbiamo due strade:

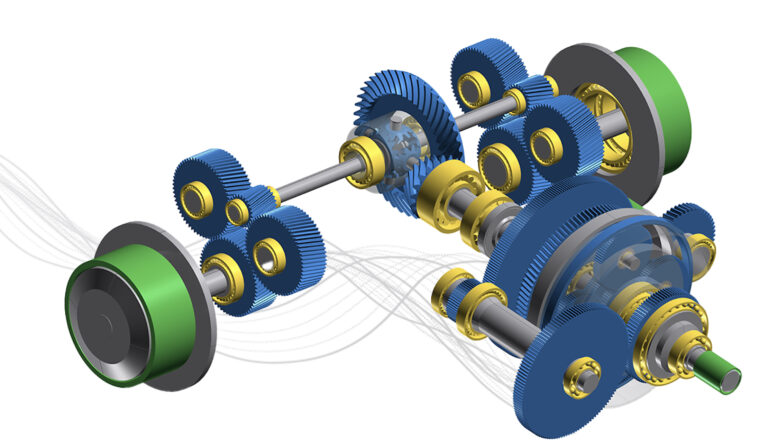

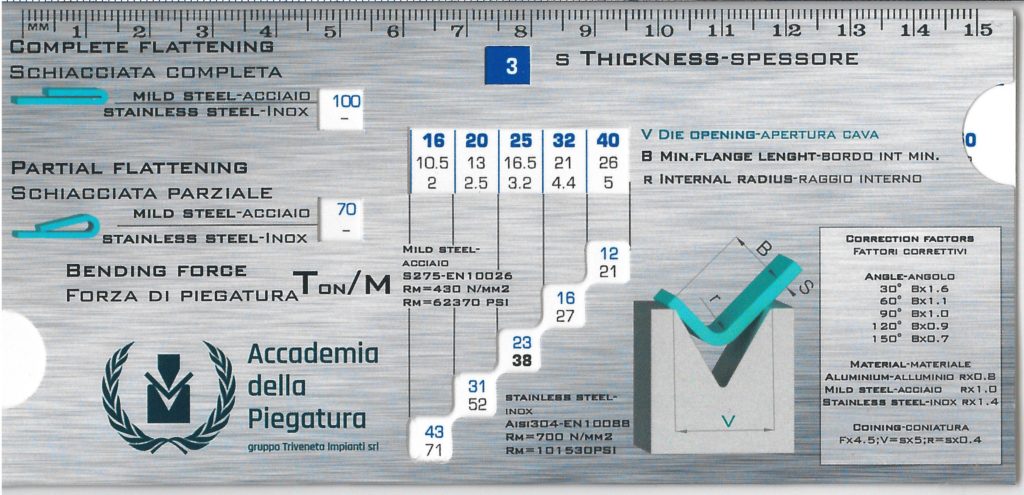

- Usare il regolo di piegatura (Figura 1) che ci darà un’indicazione preliminare, per poter fare una prima valutazione. Infatti, a seconda della cava scelta, ci darà indicazioni sul bordo minimo e forza necessaria per la piegatura (espresse in tonnellate necessarie a piegare un metro). Nei casi dove la forza risulta al limite, vedere il punto 2.

- Andare a verificare direttamente a bordo macchina.

Inserendo i dati di piega, il CNC ci restituirà il valore delle tonnellate necessarie, o ci dirà che la macchina non le ha, restituendoci un errore del tipo “attenzione alla forza di piegatura”.

Tenete presente che ogni utensile, sia esso una matrice o un punzone, ha una portata massima.

Se la forza necessaria per piegare il pezzo la supera, bisogna scegliere utensili differenti oppure l’operazione non è realizzabile.

Questo argomento meriterebbe un approfondimento dedicato, che fortunatamente è già stato realizzato dal nostro Emiliano Corrieri nel numero di aprile 2021. Vi consiglio di recuperare il suo articolo ‘Matematica empirica: la forza di piegatura‘.

Controllare che lo sviluppo del pezzo non sia maggiore del campo di lavoro del nostro laser

Quando un componente è molto grande o ingombrante, una delle cose che dovrebbe saltare di più all’occhio è se la ripetizione piatta, lo sviluppo, non superi il campo di lavoro del nostro laser: se abbiamo un laser con un campo di lavoro 4000 x 2000 mm, sarà ovvio che non potremmo realizzare un pezzo il cui sviluppo sarà 4150 x 2100 mm, per esempio.

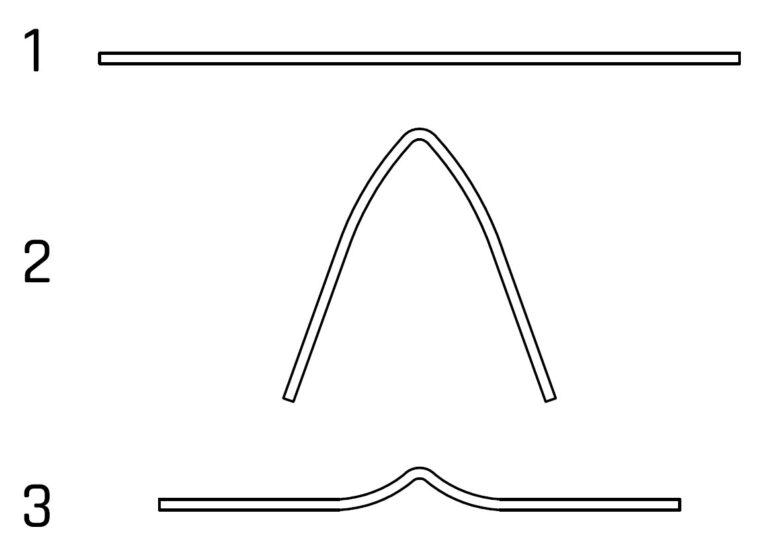

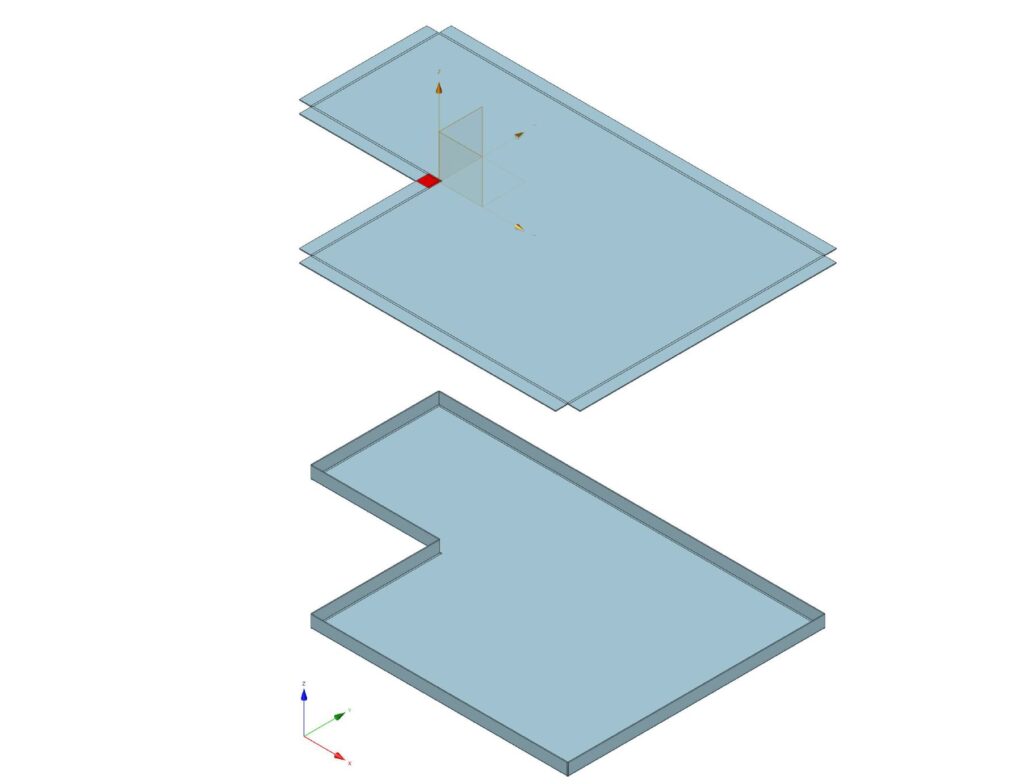

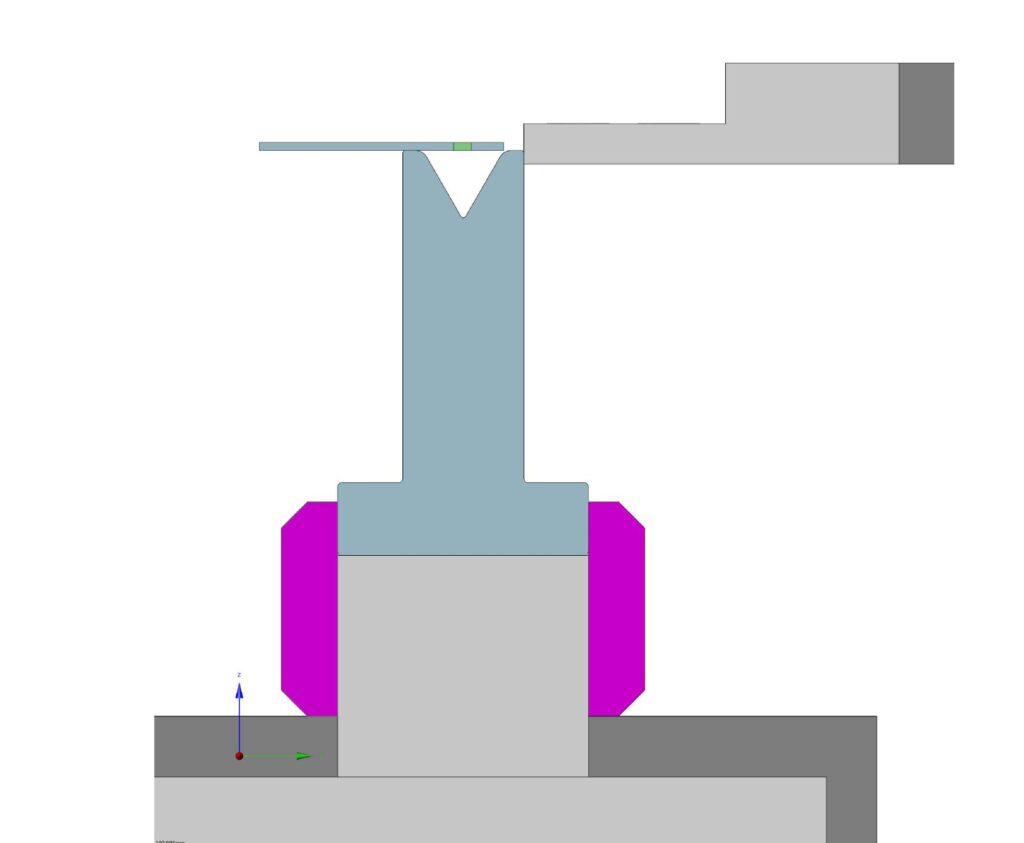

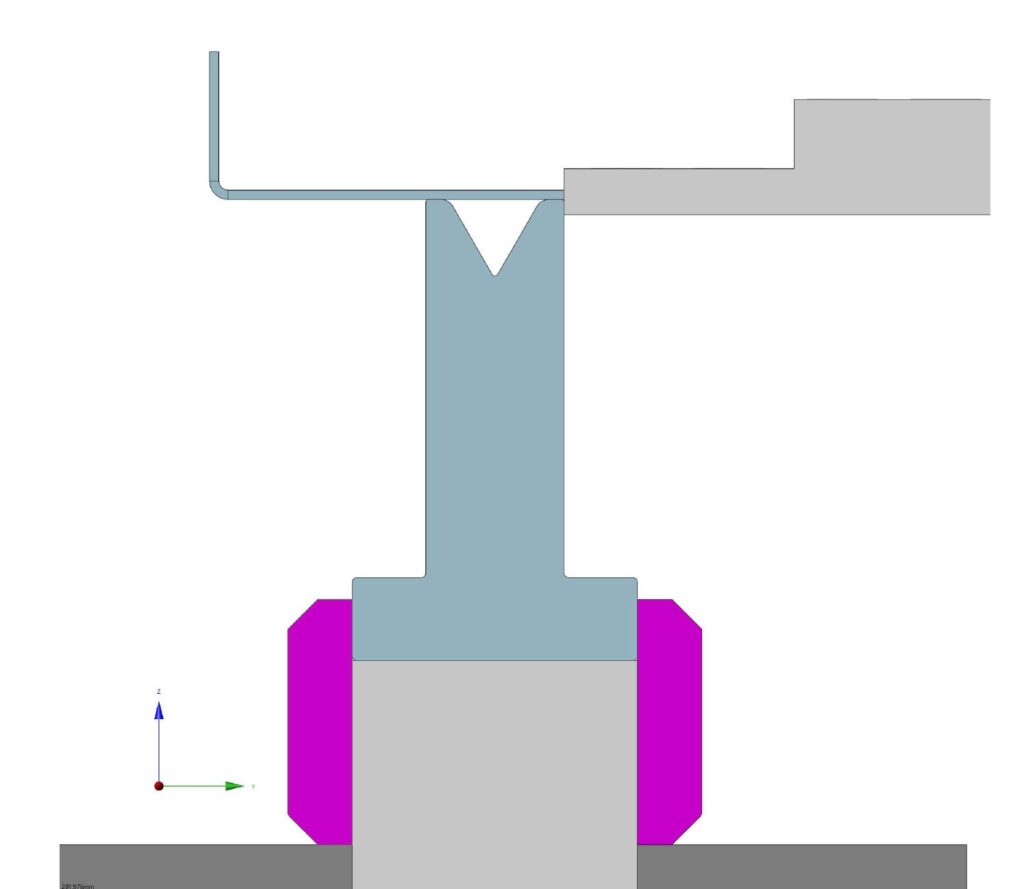

I CAD moderni ci offrono la possibilità di vedere da subito la vista sviluppo non appena partiamo col disegnare il nostro componente, in modo tale da poter sempre verificare l’ingombro massimo dello sviluppo, e aggiungerei anche il fatto che ci permette di vedere eventuali collisioni dovute a pieghe messe nei posti sbagliati (Figura 2).

Pieghe con raggi grandi

Le pieghe con raggi ampi solitamente si utilizzano per fattori estetici, quando si devono realizzare dei carter, ma non solo.

Dove ci sono grandi numeri, converrebbe utilizzare un punzone con quel determinato raggio interno, tenendo presente che in questo caso non vi verrà mai un pezzo perfettamente uguale all’altro. Quando si utilizza una lama con raggio molto ampio, la lamiera non trova un punto netto di appoggio e tende quindi a scivolare leggermente in cava, riducendo la precisione della piega.

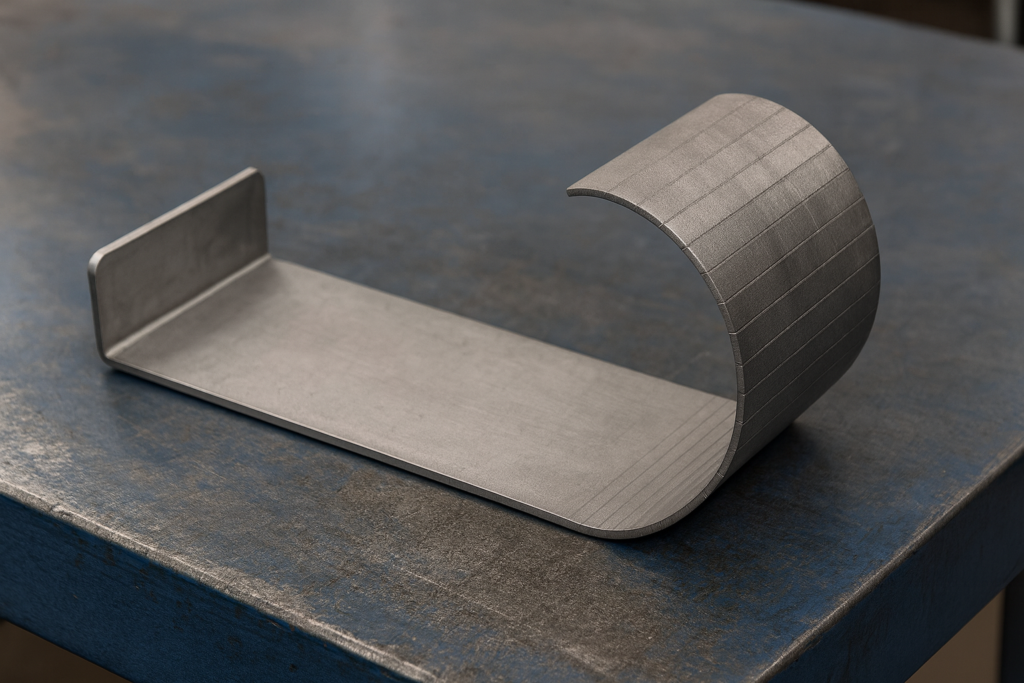

Se invece si tratta di un lotto piccolo, o un singolo pezzo, il cliente non vuole spendere per realizzare un apposito punzone/attrezzo, ed esteticamente accetta anche la soluzione della piega a passi (Figura 3), per cui si procederà nell’eseguire tanti piccoli colpi di piega che andranno a creare il raggio desiderato.

Oppure c’è chi si costruisce un attrezzo fatto in casa, mettendo insieme tante piccole fette di lamiera tagliate a laser (Figura 4).

Figure 3 e 4 – Due esempi di pieghe con raggi grandi su lotti piccoli: la piega “a passi” (a sin.) e una soluzione più “artigianale” fatta mettendo insieme tante piccole fette di lamiera tagliate a laser (a destra)

Solitamente si utilizza il coltello col raggio più piccolo a disposizione (esempio: 0,8 mm) con la cava più piccola possibile, così che tra un colpo e l’altro ci sia il minimo sindacale (esempio: utilizzando la cava di 12 mm potrò avere una distanza di 6,1 mm tra una piega e l’altra), in modo da avere un numero elevato di colpi che replichi abbastanza fedelmente il raggio finale desiderato.

Verificare il bordo minimo

Quando notate una piega troppo corta su un pezzo verificate sempre la fattibilità dell’operazione.

Prendiamo ad esempio un pezzo in Fe S235 con spessore di 3 mm e una piega finita di 10 mm. La misura interna della piega (detta anche “di buono”) sarà di 7 mm (10 mm – 3 mm di spessore). In questo caso non potremmo utilizzare una cava da 20 mm, ma dovremmo optare per una cava da 12 mm.

Il principio è chiaro e intuitivo: la misura interna della piega deve essere superiore alla metà dell’apertura della cava. Nel nostro esempio, con una cava da 12 mm (metà = 6 mm), riusciremo a realizzare una piega con 7 mm interni.

Attenzione però: serve sempre qualche decimo in più rispetto alla metà esatta della cava, altrimenti il pezzo rischia di scivolare durante la lavorazione. Non a caso, se consultate i regoli di piegatura, noterete che viene consigliato sempre un bordo minimo più generoso.

In figura 5 possiamo vedere un pezzo che non ha un bordo minimo per poter essere piegato, al contrario della figura 6 dove riusciamo ad avere il minimo sindacale su cui appoggiarci.

La differenza tra fattibile e impossibile: questione di millimetri e tonnellate

Questi controlli preventivi non sono accademismo da ufficio tecnico, ma un vero e proprio filtro di sopravvivenza industriale. Evitano figuracce con i clienti, proteggono i margini e salvano l’azienda da fermi macchina improvvisi e rilavorazioni impossibili. Chi ha la responsabilità di dire «questo pezzo si fa, quest’altro no» – che sia un tecnico commerciale, un responsabile del reparto piegatura o un progettista – deve padroneggiare queste verifiche come un portiere conosce i suoi pali.

Figure 5 e 6 – Confronto fra un pezzo che non ha un bordo minimo per poter essere piegato (a sin.) e uno dove è possibile avere il minimo sindacale su cui appoggiarsi (a destra)

Ogni “sì” dato su un disegno porta con sé una responsabilità concreta: se un pezzo non si può produrre, è infinitamente meglio scoprirlo davanti al monitor che davanti alla pressa fermata. Gli strumenti che abbiamo visto, dalla verifica della forza necessaria ai controlli sui bordi minimi, dal calcolo dello sviluppo rispetto al campo laser alle soluzioni per raggi speciali, non sono optional ma strumenti essenziali.

Perché nel nostro settore la differenza tra “fattibile” e “impossibile” si misura spesso in millimetri di bordo o tonnellate di forza, e saperla riconoscere prima fa la differenza tra un’azienda che cresce e una che arranca.