Le caratteristiche dei vari tipi di rettifica sono legate in primo luogo alla forma delle superfici da lavorare. In secondo luogo, si possono distinguere operazioni di sgrossatura, di finitura o di superfinitura; inoltre, anche il materiale lavorato è un elemento che differenzia di molto i vari tipi di rettifica.

Fra i molti tipi di rettifica, si distinguono:

- rettifica di superfici piane

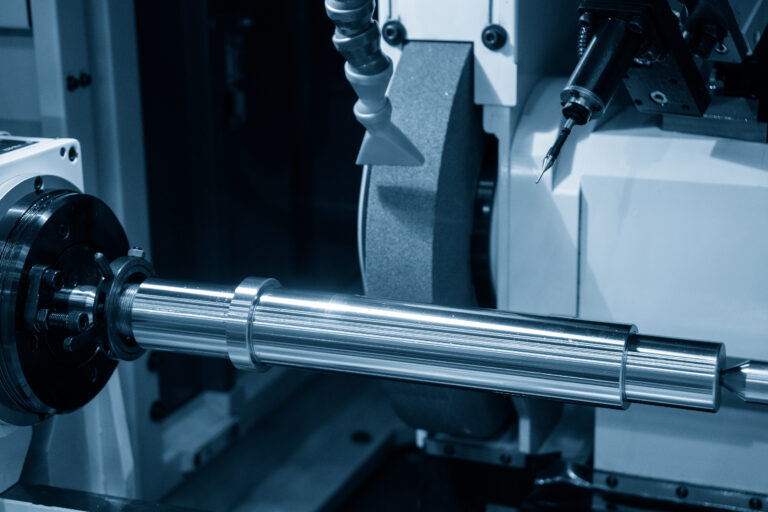

- rettifica sul tondo

- rettifica di alberi complessi

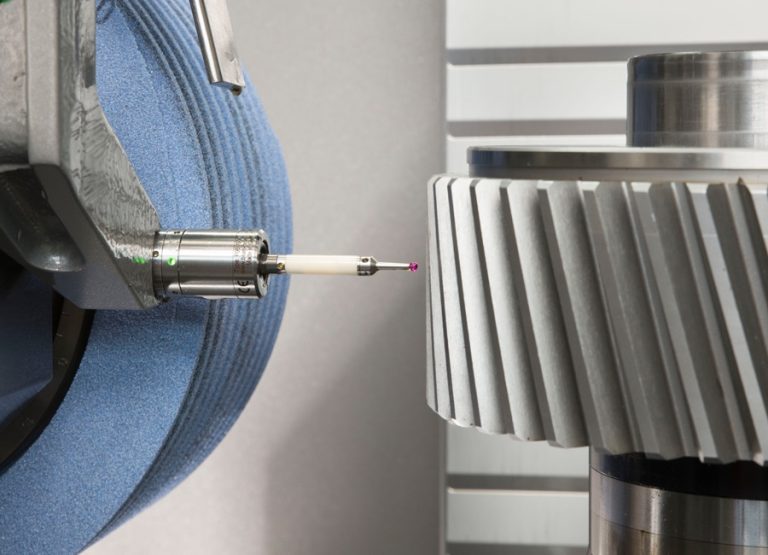

- rettifica di ingranaggi cilindrici

- rettifica di ingranaggi conici

- rettifica di viti

- rettifica senza centri

- rettifica per costruzione e affilatura di vari utensili.

Ogni voce di questo elenco è suscettibile di ulteriori suddivisioni in funzione del materiale lavorato, della forma dei pezzi e della precisione richiesta.

Questo settore della meccanica è estremamente vasto e complesso e, poiché da questa operazione dipende in gran parte il buon funzionamento dei gruppi meccanici che montano parti rettificate, nel corso degli anni tecniche, macchine, software e mole abrasive si sono molto perfezionati. In questa sede, ci focalizzeremo sulle mole abrasive.

Materiali per mole abrasive

Le mole abrasive possono essere costruite con diversi materiali in funzione degli impieghi a cui sono destinate. I più comuni materiali sono:

- ossido di alluminio;

- carburo di silicio;

- nitruro di boro cubico;

- diamante

Ossido d’alluminio

Ha composizione chimica Al2O3. Si parla comunemente di ossido di alluminio, ma sarebbe più corretto dire triossido di alluminio

Esso viene ottenuto con diversi metodi dalla fusione della bauxite, ottenendo lingotti di colore bianco o, in caso di aggiunta di piccole percentuali di ossido di cromo, di colore rosa. I lingotti vengono poi frantumati, puliti e i cristalli così ottenuti vengono classificati.

Il miglioramento delle proprietà dei grani abrasivi avviene a seguito di successivi trattamenti termici.

Il grano di ossido di alluminio ha una durezza di oltre 2000 kg/mm2 nella scala Knoop, ma il processo di frantumazione del lingotto ne riduce la durezza perché provoca delle micro fessurazioni sulla superficie del grano, alla fine la durezza media dei grani si può considerare di 2050 kg/mm2 Knoop.

Nella tabella 1 sono riportati i valori indicativi della durezza Knoop comparati alla scala di Mohs.

| Minerale | Scala di Mohs | Durezza Knoop | Minerale | Scala di Mohs | Durezza Knoop |

| Talco | 1 | 1 | Ortoclasio | 6 | 560 |

| Gesso | 2 | 32 | Quarzo | 7 | 800 – 900 |

| Calcite | 3 | 135 | Topazio | 8 | 1300 – 1400 |

| Fluorite | 4 | 163 | Corindone | 9 | 2000 |

| Apatite | 5 | 430 | Diamante | 10 | 8000 – 8500 |

Tabella 1 – Valori della durezza Knoop comparati alla scala di Mohs

Esistono altri metodi per la produzione di ossido di alluminio, forse più costosi, che consistono in un processo di precipitazione in cui i cristalli di allumina (altro nome dell’ossido di alluminio) crescono singolarmente nella miscela. Alla fine vengono separati e classificati senza alcun processo di frantumazione. Si ottengono strutture monocristalline con una migliore tenacità e più alta resistenza alla frattura. Le principali caratteristiche sono:

- massa molecolare: 101,94 g/mo;

- aspetto: solido bianco;

- densità a 20 °: 3,94 g/cm3;

- temperatura di fusione: 2.323 K (2050 °C).

Con il processo “sol-gel” per la produzione di abrasivi a base di microcristalli di allumina alcune industrie producono materiali con caratteristiche di resistenza molto elevate in quanto la natura policristallina dei singoli grani conferisce una maggiore resistenza alla propagazione delle fessurazioni a livello della microstruttura.

Con il termine sol-gel si indica una sospensione colloidale in grado di solidificare formando un gel. Il prodotto poroso ottenuto viene quindi purificato chimicamente e scaldato ad alte temperature, formando ossidi di elevata purezza.

Il processo sol-gel viene sfruttato per ottenere materiali vetrosi o ceramici. Questo processo implica il passaggio da una fase liquida di sol a una fase solida di gel. Il processo sol-gel viene utilizzato per ottenere materiali caratterizzati dal possedere varie proprietà, tra le quali appunto una fine struttura monocristallina.

La caratteristica principale di questo materiale e che durante l’impiego consentono la frattura del grano in modo che gli spigoli taglienti si rinnovino continuamente.

Questo materiale viene usato frequentemente nella costruzione delle mole destinate alla rettifica degli ingranaggi, in quanto dà prestazioni intermedie tra i normali ossidi d’alluminio e il CBN e consente di ottenere produzioni maggiori con costi minori.

Nella tabella 2 sono riportati i valori della durezza Knoop, dei principali tipi di abrasivo e di alcuni materiali tipici.

| Materiale | Durezza Knoop | Materiale | Durezza Knoop |

| Diamante | 8000 | Singoli grani di carburi metallici | 1900 – 2480 |

| Nitruro cubico di Boro | 4700 | Ossido di alluminio | 2050 |

| Carburo di Boro | 2800 | Carburi metallici sinterizzati | 1400 – 1800 |

| Carburo di Silicio | 2480 | Quarzo | 800 – 900 |

| Acciai duri (60 HRC) | 740 |

Tabella 2 – Valori della durezza Knoop, dei principali tipi di abrasivo e di alcuni materiali tipici

Carburo di silicio

Il carburo di silicio (SiC) ha una durezza di poco inferiore al carburo di boro, che d’altra parte è poco usato come abrasivo per mole (tabella 2).

Il carburo di silicio è il più duro tra gli abrasivi ceramici convenzionali, ma comunque ha solo un terzo circa della durezza del diamante.

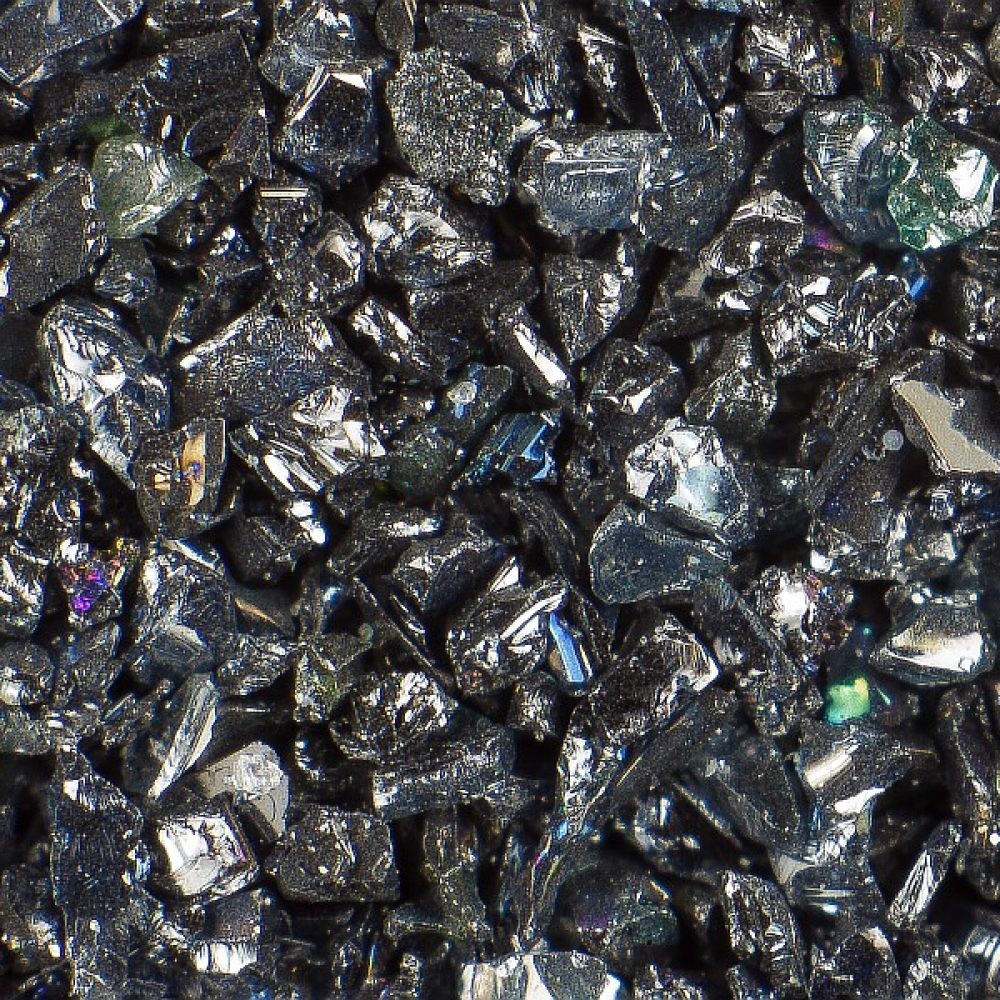

Tutto il carburo di silicio è prodotto sinteticamente attraverso la reazione tra la sabbia silicea ed il coke granulato in forni elettrici con resistenza di grafite ad alta temperatura (tra i 1600 e i 2500 °C).

Il materiale formato nel forno varia in purezza, a seconda della distanza dalla resistenza in grafite. Vicino alla resistenza si trovano i cristalli più puri che sono incolori, gialli pallido o verdi. Il colore varia da blu a nero a mano a mano che ci si allontana dalla resistenza, e questi cristalli più scuri sono meno puri (figura 2).

Normalmente vengono prodotti due qualità: il carburo di silicio verde (>99,5%) ed il carburo di silicio nero (>98,5).

Gli abrasivi in SiC sono tradizionalmente usati nelle lavorazioni della ghisa, titanio, materiali non ferrosi, vetro, alcuni acciai inossidabili e specialmente nella rettifica degli utensili in carburi sinterizzati (carbide).

In molte di queste lavorazioni però è sempre più diffuso l’uso di mole diamantate.

Nitruro di boro cubico

Questo materiale, che è inferiore in durezza solo al diamante, è conosciuto comunemente con la sigla CBN.

Il nome è stato dato dalla General Electric Co. che è stato il primo costruttore a realizzarlo e che ha l’esclusiva del nome.

Altri produttori, come la Van de Beers, individuano questo prodotto con la sigla ABN.

Il CBN (o ABN) ha una struttura cristallografica cubica e proprietà simili al diamante, inoltre, è chimicamente inerte e quindi non ha nessuna reazione con i metalli ferrosi.

Il carburo di boro cubico è quindi il miglior abrasivo per la rettifica dei componenti ferrosi, specie gli acciai rapidi (HSS) e quelli fortemente legati.

Tutto il CBN è sintetico, non c’è nessun prodotto equivalente esistente in natura. Esso viene fabbricato con tecniche simili a quelle per la produzione dei diamanti sintetici.

Il materiale di partenza è il nitruro di boro esagonale che si trasforma in una struttura cubica sotto l’effetto di alte temperature e alte pressioni.

A differenza del diamante, di cui si parlerà tra breve, il CBN mantiene bene la sua durezza, che a freddo è di poco superiore alla metà di quella del diamante, anche all’aumentare della temperatura.

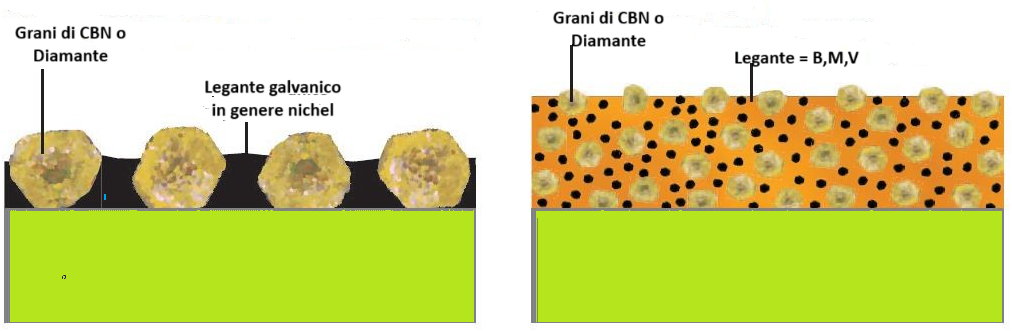

I grani di CNB sono comunemente fissati ad un corpo di metallo con un processo di elettrodeposizione. Queste mole non sono diamantabili, cioè dopo aver raggiunto il limite dell’usura ammessa devono essere rigenerate togliendo lo strato di abrasivo e rideponendone uno nuovo, (figura 3).

Si possono però costruire anche mole in CBN diamantabili aggregando i granuli di abrasivo analogamente a come si fa per le mole ceramiche, (figura 4).

Diamante

Il diamante è un cristallo trasparente composto da atomi di carbonio a struttura tetraedrica. I diamanti hanno diverse applicazioni, grazie alle eccezionali caratteristiche fisiche del materiale di cui sono composti. Le caratteristiche più rilevanti sono l’estrema durezza (è il più duro materiale esistente), l’indice di dispersione, l’elevata conducibilità termica, col punto di fusione a 3.820 K.

Il diamante ha il più alto modulo di elasticità, cioè è il più rigido e anche il più fragile dei materiali. Esso quindi è il miglior abrasivo.

Il suo tallone di Achille è costituito dal suo comportamento all’usura chimica in quanto interagisce con i materiali ferrosi quando si raggiunge una temperatura vicino al 600 °C.

Per cui il diamante può essere impiegato come abrasivo (ma anche come utensile) solo su quei materiali e su quelle lavorazioni, che permettono di mantenere la temperatura nella zona di contatto al di sotto di questa temperatura.

Esiste una vasta gamma di materiali che possono essere lavorati con efficacia da utensili, mole o rulli in diamante. Basti pensare al settore edilizio, per esempio, dove il taglio di calcestruzzo, di marmi, di ceramiche e vetro viene eseguito con utensili diamantati.

Ma nell’industria meccanica è molto usato nella lavorazione dei carburi metallici sinterizzati (carbide) sia sotto forma di mole abrasive che di utensili a punta singola.

Non tutti i diamanti hanno la stessa durezza. I diamanti più duri provengono dall’area del New England nel New South Wales (Australia). Questi diamanti sono in genere piccoli, di forma ottaedrica perfetta o semiperfetta, e sono utilizzati per lucidare altri diamanti. La loro durezza è considerata il risultato della modalità di accrescimento del cristallo, che è avvenuta in un’unica fase. La maggior parte degli altri diamanti evidenzia invece un accrescimento del cristallo in fasi successive, con inclusione di impurità e la formazione di difetti nel reticolo cristallino con conseguente diminuzione delle caratteristiche di durezza.

Gli abrasivi in diamante naturale sono prodotti con ciò che resta dall’estrazione della gemma e con il recupero dei materiali di scarto derivanti dal processo di lavorazione delle gemme stesse.

L’unità standard di misura del diamante è il carato che corrisponde a 0,200 grammi.

I più importanti giacimenti di diamante naturale si trovano in Africa (Sud Africa, Angola, Botswana, Zaire) e in misura minore in Australia e Russia.

Circa il 70% del diamante naturale nel mondo è commercializzato dalla Van de Beers.

Le particelle di diamante naturale di dimensione maggiore sono usate per la costruzione di utensili a punta singola o per rulli di diamantatura o per punte di perforazione, dove i diamanti sintetici di pari dimensioni risultano di costo proibitivo. Diamanti di dimensioni intermedie vengono usati per la costruzione di seghe o certi tipi di mole, infine i frammenti più piccoli sono usati nei processi di lappatura.

Ma oggi la maggior parte dei diamanti per uso industriale è prodotto sinteticamente attraverso la conversione della grafite in diamante usando elevatissime temperature e pressioni.

La possibilità di controllare la temperatura e la pressione consente la fabbricazione di un’ampia gamma di cristalli di diamante atti a risolvere nel modo più conveniente tutti i problemi di lavorazioni di materiali duri nei diversi settori dell’industria.

Fino a circa una decina di anni fa la dimensione limite di un diamante sintetico era di circa un millimetro e nessun altro materiale oltre al diamante policristallino era disponibile con dimensioni maggiori.

Caratteristiche delle mole abrasive

Esistono innumerevoli tipi di mole che vengono caratterizzate da:

- tipo di abrasivo;

- dimensione del grano;

- grado di durezza;

- struttura;

- agglomerante.

Le varie caratteristiche di una mola vengono individuate attraverso una sigla detta Specifica della Mola, la cui composizione e spiegata di seguito.

Gli abrasivi per la fabbricazione di mole di tipo tradizionale sono caratterizzati dalle seguenti proprietà: durezza, taglienza, tenacità, friabilità, resistenza al calore. Nelle mole di questo tipo si usano normalmente l’ossido di alluminio (Al2O3) identificato universalmente con la lettera A, ed il carburo di silicio (SiC) individuato dalla lettera C.

Come si è già accennato, l’ossido d’alluminio viene usato nella rettifica degli acciai, compresi gli ingranaggi, le mole in carburo di silicio vengono usate per la rettifica dei carburi sinterizzati (carbide). L’abrasivo in CBN viene indicato con la lettera B mentre quello in diamante con la lettera D.

Dimensione del grano

Viene indicata con un numero che è inversamente proporzionale alla effettiva dimensione media del grano. A numero basso corrisponde una grana grossa ed a numero alto corrisponde una grana fine.

Dalla dimensione della grana dipende in certa misura il grado di finitura e la capacità di asportazione. Nella tabella 3 sono riportate le dimensioni del grano in base al numero identificativo secondo la FEPA (Federation of European Producer of Abrasives – Parigi).

| N° indicativo FEPA | Diametro in mm | Diametro in pollici | N° indicativo FEPA | Diametro in mm | Diametro in pollici |

| 36 | 0,500 | 0,0200 | 150 | 0,080 | 0,0030 |

| 46 | 0,350 | 0,0140 | 180 | 0,070 | 0,0028 |

| 54 | 0,300 | 0,0120 | 220 | 0,060 | 0,0024 |

| 60 | 0,250 | 0,0100 | 240 | 0,050 | 0,0021 |

| 70 | 0,210 | 0,0080 | 280 | 0,040 | 0,0017 |

| 80 | 0,180 | 0,0070 | 320 | 0,030 | 0,0012 |

| 90 | 0,150 | 0,0060 | 400 | 0,020 | 0,0008 |

| 100 | 0,130 | 0,0050 | 500 | 0,014 | 0,0006 |

| 120 | 0,100 | 0,0040 | 600 | 0,010 | 0,0004 |

Tabella 3 – Diametro approssimativo del grano

A differenza delle mole con abrasivi convenzionali, per gli abrasivi in CBN o in diamante il numero che identifica la dimensione del grano corrisponde all’effettivo diametro del grano espresso in micrometri.

La dimensione maggiore, una grana grossa, consente un’asportazione più rapida del materiale mentre una grana più fine permette di ottenere superfici migliori.

La maggior parte delle applicazioni usa delle grane comprese tra 76 e 151. La dimensione del grano è individuata da un numero fissato dalle norme FEPA secondo la tabella 4.

| Diamante – FEPA DIN 848 | CBN – FEPA DIN 848 | Larghezza nominale della maglia (µm) ISO 565 | USA – ASTM E11-70 (Mesh) Maglie per 1” | Giappone JIS 6002-63 dimensione µm | Russia Gost 3647–71 dimensione µm |

| D251 | B251 | 212 – 250 | 60 – 70 | 250 – 210 | 250 – 200 |

| D213 | B213 | 180 – 212 | 70 – 80 | 210 – 177 | 250 – 200 |

| D181 | B181 | 150 – 180 | 80 – 100 | — | 200 – 160 |

| D151 | B151 | 125 – 150 | 100 – 120 | 149 – 125 | 160 – 125 |

| D126 | B126 | 106 125 | 120 – 140 | 125 – 105 | 125 – 100 |

| D107 | B107 | 90 – 106 | 140 – 170 | — | 100 – 80 |

| D91 | B91 | 75 – 90 | 179 -200 | 105 – 75 | — |

| D76 | B76 | 63 75 | 200 – 230 | 88 – 63 | 80 – 63 |

| D64 | B64 | 53 – 63 | 230 – 270 | — | 63 – 50 |

| D54 | B54 | 45 – 53 | 270 – 325 | 53 – 44 | 60 – 40 |

| D46 | B48 | 38 – 45 | 325 – 400 | 44 – 37 | 50 – 40 |

| — | B30 | 40 – 25 | — | — | 40 – 28 |

| D25 | — | 52 – 32 | — | — | — |

Tabella 4 – Dimensione in µm del grano in Diamante e in CBN secondo FEPA e DIN e confronto con altri standard

Grado di durezza della mola

La durezza della mola è indicata con una lettera maiuscola dell’alfabeto (dalla B alla Z). La durezza della mola rappresenta la forza con cui i grani di abrasivo sono trattenuti dall’agglomerante.

Essa dipende dalla quantità di agglomerante e dalla pressione di formatura. Più agglomerante è contenuto nella mola, maggiore è la forza con cui i grani sono trattenuti. Una mola di grado B è la più tenera, mentre una mola di grado Z è la più dura.

Struttura della mola

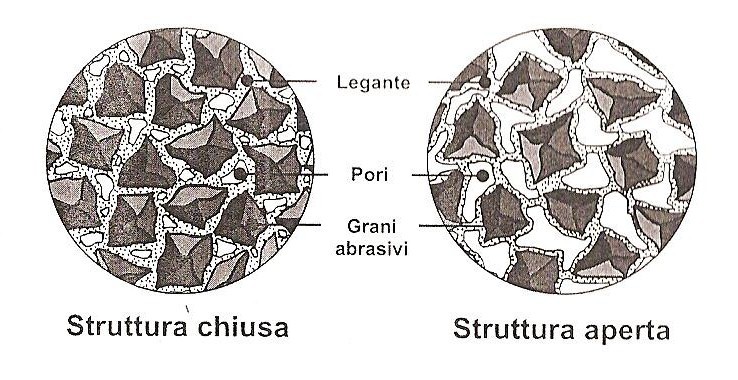

Per struttura si intende la distanza tra i vari grani abrasivi, cioè la sua porosità.

Essa viene indicata con un numero progressivo che può andare da 2 ad oltre 12. Con 2 si intende una struttura chiusa (poco porosa), con 12 si intende una struttura aperta (molto porosa).

Le strutture chiuse o medie sono indicate quando è necessaria una buona tenuta del profilo, come per esempio nella rettifica degli ingranaggi.

Una struttura aperta facilita lo scarico dei trucioli, rende più efficace l’azione del refrigerante e l’azione di taglio è migliore. È indicata nelle rettifiche con grandi superfici di contatto tra mola e pezzo (figura 5).

Agglomerante

È il componente che trattiene e unisce i grani abrasivi rendendo più o meno facile il loro distacco dal corpo della mola.

Una maggiore quantità di agglomerante rende la mola più dura, cioè i grani si staccano con maggior difficoltà.

Esistono diversi tipi di agglomerante individuati da una lettera e in particolare:

- Agglomerante vetrificato (V): viene usato nella maggior parte delle operazioni di rettifica di precisione. Conferisce alle mole una maggiore costanza dimensionale, una maggiore omogeneità della porosità, resiste bene all’azione dei liquidi refrigeranti.

- Agglomerante resinoide (B): è costituito da resine sintetiche e viene adoperato su mole impiegate ad alta velocità in lavorazioni pesanti. Risentono dell’azione dell’acqua e di altri liquidi refrigeranti ed inoltre sono soggetti ad invecchiamento.

- Gomma (R): questo agglomerante è usato in particolari tipi di mole per finiture accurate, per rettifiche senza centri, ecc. È soggetto ad invecchiamento.

- Gommalacca (E): è usato per mole destinate su rettifiche in tondo per finiture molto spinte.

Dopo questa lettera ogni costruttore aggiunge altre lettere o numeri che caratterizzano meglio il tipo di agglomerante.

Per esempio, la specifica della ditta Norton 32A 46 M6 VBE individua una mola con grani in ossido di alluminio del tipo 32, grana 46 (diametro medio 0,35 mm), durezza M (media), struttura 6 (media), agglomerante vetrificato del tipo Norton BE.