Gli ingegneri della RMIT University hanno prodotto un nuovo tipo di titanio stampato in 3D che costa circa un terzo in meno rispetto alle leghe di titanio comunemente utilizzate.

Un team di ingegneri della Royal Melbourne Institute of Technology (RMIT), in Australia, ha sviluppato una nuova lega di titanio stampata in 3D, più resistente e più duttile che costa quasi il 30 percento in meno rispetto a quelle standard. Sostituendo il costoso vanadio con elementi più accessibili e ripensando il modo in cui vengono progettate le leghe di titanio, il team ha creato un materiale con prestazioni migliorate e una microstruttura più uniforme, fattori chiave per applicazioni aerospaziali e mediche.

La RMIT University ha depositato un brevetto provvisorio per il suo approccio innovativo, descritto anche su Nature Communications, mentre il team valuta opportunità commerciali per sviluppare il nuovo approccio a basso costo per l’industria aerospaziale e dei dispositivi medici.

I test sulla loro lega hanno mostrato resistenza e prestazioni migliorate rispetto alle leghe di titanio standard stampate in 3D (Ti-6Al-4V). Ryan Brooke, dottorando presso il Centre for Additive Manufacturing (RCAM) del RMIT e autore principale dello studio, afferma: “La stampa 3D consente una produzione più rapida, meno dispendiosa e più personalizzabile, ma ci affidiamo ancora a leghe tradizionali come il Ti-6Al-4V che non consentono di sfruttare appieno questo potenziale. È come se avessimo creato un aeroplano e lo stessimo ancora guidando per strada. Nuovi tipi di titanio e altre leghe ci permetteranno di ampliare notevolmente i confini delle possibilità offerte dalla stampa 3D e il quadro di progettazione di nuove leghe delineato nel nostro studio rappresenta un passo significativo in questa direzione”.

I dettagli dello studio

Il lavoro della Royal Melbourne Institute of Technology delinea un metodo che consente di risparmiare tempo e denaro per selezionare gli elementi da legare, sfruttando al contempo la tecnologia emergente della stampa 3D. Inoltre questo lavoro fornisce un quadro più chiaro per prevedere la struttura granulare stampata delle leghe metalliche nella produzione additiva. I risultati sono notevoli: sebbene non sia stata presentata nello studio per motivi commerciali, la nuova lega è più economica del 29 percento da produrre rispetto al titanio standard.

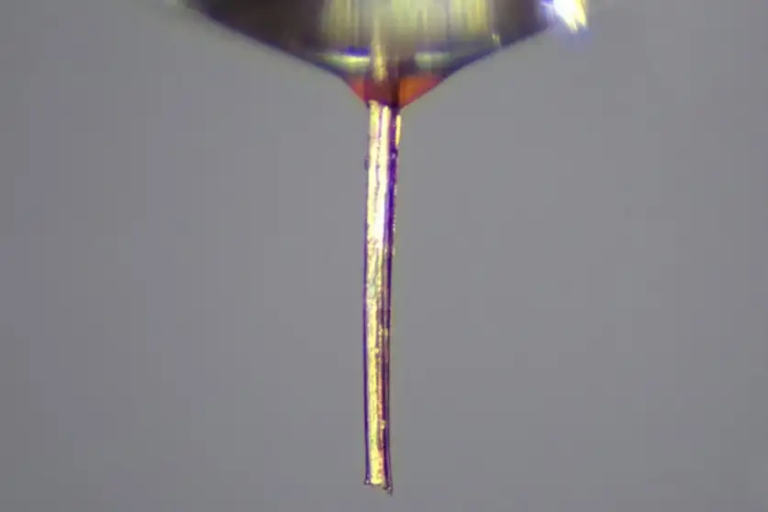

Grazie a questo quadro di progettazione, il metallo viene stampato anche in modo più uniforme, evitando le microstrutture a forma di colonna che portano a proprietà meccaniche irregolari in alcune leghe stampate in 3D: “Sviluppando una formula più conveniente che evita questa microstruttura colonnare, abbiamo risolto due sfide chiave che impediscono l’adozione diffusa della stampa 3D. Siamo stati in grado non solo di produrre leghe di titanio con una struttura granulare uniforme, ma anche con costi ridotti, rendendole al contempo più resistenti e duttili” spiega Brooke, che ha recentemente completato la convalida di mercato nell’ambito del programma ON Prime del CSIRO, parlando con rappresentanti del settore aerospaziale, automobilistico e MedTech delle loro esigenze.

L’autore corrispondente dello studio, il Professor Mark Easton, ha affermato che Centre for Additive Manufacturing del RMIT si è concentrato sulla creazione di nuove collaborazioni per sviluppare ulteriormente la tecnologia: “Siamo molto entusiasti delle prospettive di questa nuova lega, ma richiede l’apporto da tutta la catena di fornitura per renderla vincente. Pertanto, stiamo cercando partner che ci forniscano indicazioni per le prossime fasi di sviluppo”.

I campioni sono stati prodotti e testati presso l’avanzato Advanced Manufacturing Precinct del RMIT.