Uno studio dell’Università del Minnesota Twin Cities ha catturato la formazione del ferro in tempo reale su scala nanometrica. Una svolta che potrebbe migliorare l’efficienza energetica e ridurre i costi della produzione dell’acciaio.

Un team di ricerca dell’Università del Minnesota Twin Cities ha studiato un nuovo metodo per produrre il ferro, il componente principale dell’acciaio. Per la prima volta, i ricercatori sono stati in grado di osservare le reazioni chimiche e la formazione del ferro in tempo reale su scala nanometrica. Lo studio è stato recentemente pubblicato su Nature Communications e la notizia è stata riportata da Phys.org.

Questa svolta ha il potenziale per trasformare l’industria siderurgica globale, migliorando l’efficienza energetica e riducendo i costi.

Secondo lo studio, l’industria siderurgica è la maggiore emittente industriale di anidride carbonica, responsabile di circa il 7% delle emissioni globali totali di anidride carbonica. I metodi tradizionali per la produzione di ferro sono altamente inquinanti e si basano sul coke, un tipo di carbone, per rimuovere l’ossigeno dal minerale di ferro, un processo rimasto sostanzialmente invariato per secoli.

Il metodo dei ricercatori dell’Università del Minnesota Twin Cities elimina le emissioni di CO2 tradizionalmente derivanti dalla produzione di ferro, che può essere eseguita a temperatura ambiente. Ciò lo rende potenzialmente più efficiente e appetibile per l’industria e apre nuove strade all’innovazione nell’industria manifatturiera statunitense.

Un metodo a base di plasma di idrogeno gassoso

Il nuovo processo utilizza il plasma di idrogeno gassoso, un gas ionizzato che dissocia l’idrogeno gassoso, producendo un’abbondanza di atomi di idrogeno altamente reattivi. Quando il ferro viene esposto a questo plasma, gli atomi di idrogeno altamente reattivi estraggono l’ossigeno dal minerale, producendo ferro puro e vapore acqueo.

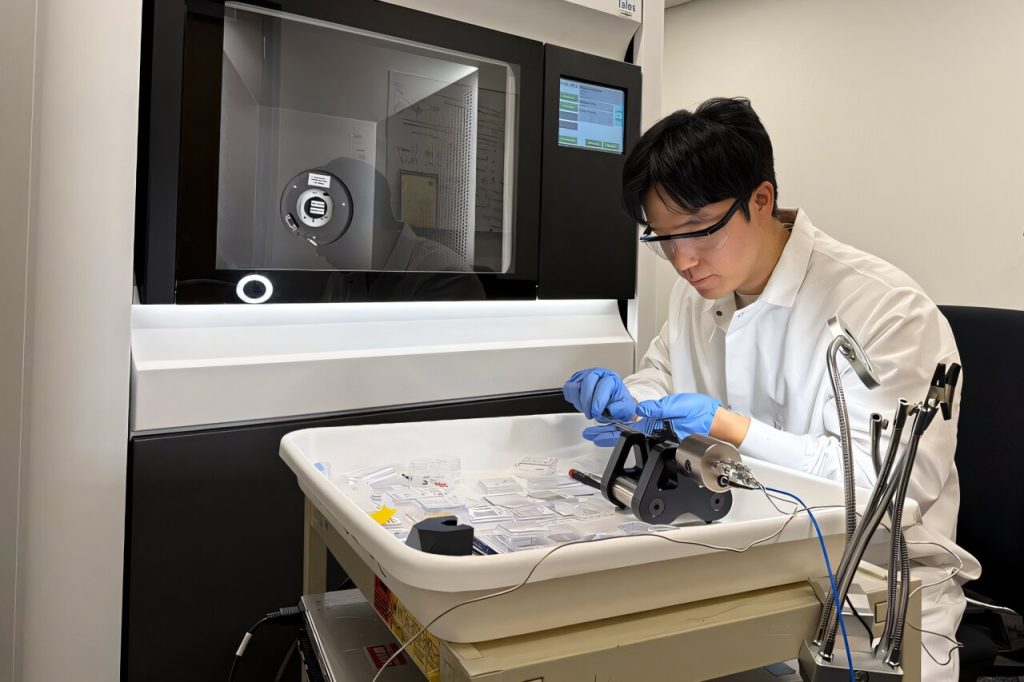

“Abbiamo sviluppato una nuova tecnica che ci permette di monitorare le interazioni plasma-materiale su scala nanometrica, cosa mai fatta prima” osserva Jae Hyun Nam, primo autore dell’articolo e dottoranda presso il Dipartimento di Ingegneria Meccanica dell’Università del Minnesota.

Per sviluppare questo metodo che incrementerebbe l’efficienza energetica della produzione dell’acciaio, il team dell’University of Minnesota ha collaborato con Hummingbird Scientific, un’azienda che realizza prodotti per la microscopia elettronica, a raggi X e ionica, per creare un supporto specializzato che si adatti all’interno di un microscopio elettronico a trasmissione.

“Creare plasma potrebbe essere energeticamente molto più efficiente rispetto al riscaldamento del materiale. Questa innovazione potrebbe portare alla modifica dei materiali con un minore consumo energetico, rendendo in definitiva i processi più efficienti dal punto di vista economico” commenta Andre Mkhoyan, autore senior dell’articolo e titolare della cattedra Ray D. e Mary T. Johnson presso il Dipartimento di Ingegneria Chimica e Scienza dei Materiali dell’Università del Minnesota.

Foto: Kalie Pluchel, University of Minnesota