L’analisi accurata degli intervalli di tolleranza nelle auto sportive ad alte prestazioni consente di ottimizzare i meccanismi di cambio.

I meccanismi del cambio determinano la qualità e l’efficacia del cambio di marcia, influenzando direttamente velocità, accelerazione ed efficienza nei consumi, elementi chiave per le prestazioni complessive del veicolo. L’utilizzo di strumenti specializzati per testare diversi intervalli di tolleranza può contribuire a migliorare la reattività del veicolo e a ridurre i costi di produzione complessivi.

Analisi dell’influenza delle variabili di progetto sulle prestazioni dell’assemblato

Le tolleranze di carico sui singoli componenti sono definite dalle specifiche di progetto; tuttavia, quando questi vengono assemblati all’interno di un meccanismo destinato a un azionamento specifico, l’accuratezza diventa cruciale. I componenti, infatti, possono presentare movimenti relativi lungo la catena cinematica, generando spostamenti imprevisti, sia superiori sia inferiori rispetto alle attese.

«Grazie a questa strategia analitica, è stato possibile individuare rapidamente i potenziali guasti e modificare gli intervalli di tolleranza. Ciò ha ottimizzato la reattività del meccanismo, consentendo alle modifiche di abbattere i costi di produzione complessivi», ha dichiarato il team di progettazione.

La precisione del movimento richiesta per il meccanismo dipende dall’accuratezza con cui sono stati realizzati i singoli componenti, inclusa la naturale variabilità insita nel processo di fabbricazione. Poiché ogni assieme può comportarsi in modo diverso, è fondamentale comprendere l’influenza di ciascuna variabile di progetto, così da poterla regolare in funzione del corretto funzionamento del sistema.

Ottimizzazione dell’interazione tra componenti nei sistemi di controllo del cambio

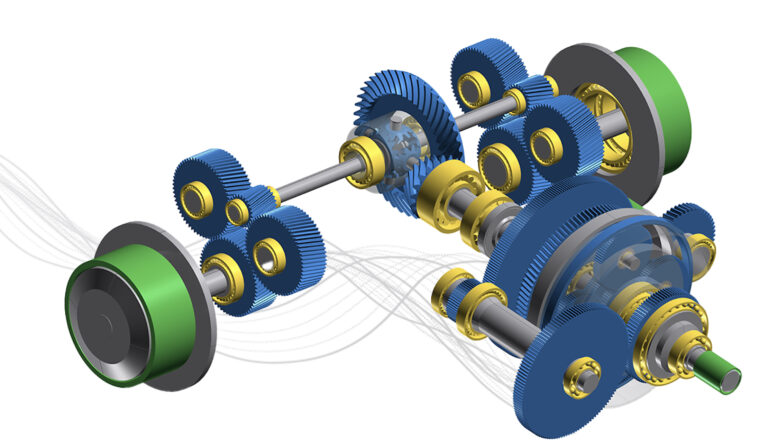

«Abbiamo impiegato un prototipo virtuale per analizzare la sensibilità degli intervalli di tolleranza su una serie di componenti – sottolineano gli ingegneri –. In particolare, si trattava di una catena di coppie cinematiche all’interno di un meccanismo di movimento progettato per integrarsi in un sistema di controllo a ingranaggi». La fluidità e la precisione del movimento di controllo, insieme alla rapidità della cambiata, sono elementi chiave per migliorare la qualità e le prestazioni delle auto sportive ad alte prestazioni.

La Figura 1 mostra due componenti. Il componente giallo guida il componente blu verso una posizione precisa per ottenere la posizione della velocità della marcia. Il movimento risultante è dovuto al sottoinsieme del sistema di controllo del cambio, che è una catena cinematica di nove componenti con movimento relativo tra loro. Idealmente, quando si passa dalla settima alla sesta marcia, la componente blu dovrebbe seguire la traiettoria prevista. Se il componente blu spinge oltre la punta della guida, il conducente può continuare il movimento verso la sesta marcia. Questo fenomeno prende il nome di “blocco parziale”. Se il conducente non riesce a spostare la leva del cambio dalla settima alla sesta marcia, si verifica un blocco totale – il peggior scenario possibile. Per completare correttamente la cambiata, è necessario eseguire un leggero movimento all’indietro, in modo da evitare che la componente gialla interferisca con quella blu, impedendone il funzionamento.

Analisi dei meccanismi: migliorare le risposte funzionali con Adams e ODYSSEE CAE

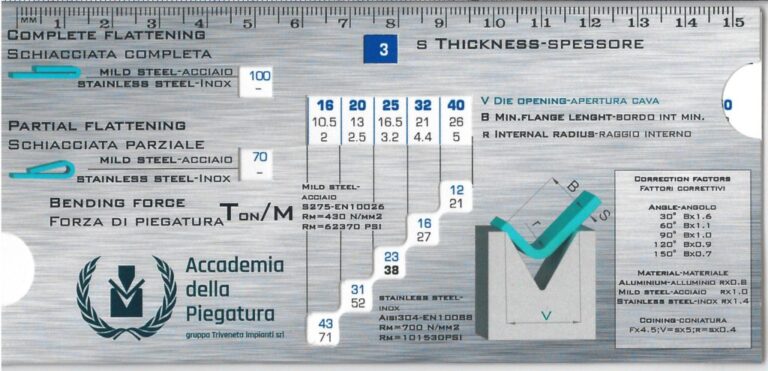

Una corretta progettazione, con la definizione di intervalli di tolleranza adeguati per i componenti della catena cinematica, è fondamentale per evitare che il movimento porti a un blocco totale. Per perfezionare un meccanismo di movimento, è necessaria una procedura di analisi generale, come illustrato nella Figura 2.

Il software Adams di Hexagon permette di analizzare il comportamento dei meccanismi, definire gli obiettivi di progettazione ed eseguire studi preliminari di Design of Experiments (DOE) attraverso il modulo Adams/Insight. I dati generati formano una matrice che può essere utilizzata come input per ODYSSEE CAE Lunar di Hexagon, un software in grado di apprendere dai dati e prevedere nuovi risultati in funzione di variabili di progetto in linea con le specifiche definite. Inoltre, nella fase finale dell’analisi è possibile assegnare nuovi intervalli alle variabili, purché rientrino nei range precedentemente definiti nell’analisi condotta con Adams/Insight. Una volta integrati i risultati di sensibilità ottenuti tramite ODYSSEE CAE, è possibile generare un nuovo studio DOE con intervalli aggiornati, al fine di ottenere una risposta funzionale ottimizzata a un costo inferiore. Infine, questo processo può essere ripetuto per creare nuovi prototipi e DOE all’interno di Adams, coprendo un intervallo di variabili di progetto più ampio e costruendo nuovi DOE.

Gli intervalli di tolleranza di ogni meccanismo in movimento sono definiti con precisione. Tuttavia, anche se due componenti interagiscono perfettamente in modo isolato, il loro effetto combinato in una catena cinematica con più coppie può accumularsi e alterare il movimento e la funzionalità complessiva, causando spostamenti lineari o angolari maggiori o minori.

Variazioni di tolleranza complete: ottimizzare l’integrità delle catene cinematiche

È stato analizzato un caso di studio specifico del meccanismo per determinare l’effetto degli intervalli di tolleranza quando l’effetto individuale è accumulato lungo la catena cinematica. La prima simulazione con Adams/View ha mostrato la funzionalità con ogni componente nelle dimensioni nominali. La seconda simulazione, che includeva gli intervalli di tolleranza in un DOE utilizzando Adams/Insight, è stata implementata per identificare le risposte lungo gli intervalli di tolleranza di ciascuno dei componenti del meccanismo. I risultati hanno evidenziato alcuni casi di malfunzionamento.

Questi risultati sono stati utilizzati come dati di input per il software ODYSSEE CAE Lunar per mostrare la risposta per una combinazione di variabili di progetto. Sono stati mostrati i risultati della sensibilità per ogni intervallo di tolleranza o variabile di progetto. È stato possibile realizzare un nuovo DOE in ODYSSEE CAE utilizzando questi risultati di sensibilità. Tre intervalli di tolleranza sono stati ridotti del 40%, cinque sono stati aumentati del 33% e quattro sono stati raddoppiati. Queste modifiche hanno portato a una riduzione dell’8% del blocco parziale rispetto al progetto originale.

Queste modifiche di tolleranza riducono anche i costi di produzione. In questo caso, cinque intervalli di tolleranza sono stati aumentati del 33% e quattro del 100%. Il tempo di iterazione per questa nuova analisi è stato inferiore a due minuti, a differenza del tempo di iterazione con Adams/Insight, che richiedeva circa “10 ore di risoluzione”. La prima iterazione ha fornito i risultati come dati di input a ODYSSEE CAE, che li ha utilizzati per apprendere il comportamento del meccanismo in base a ciascun intervallo di tolleranza. In questo modo è stato possibile prevedere la risposta di nuovi intervalli di tolleranza, definiti in un nuovo DOE all’interno di ODYSSEE in base ai risultati della sensibilità. Alcuni intervalli di tolleranza sono aumentati di valore, dimostrando di avere una scarsa influenza sulle risposte. Altri sono diminuiti di valore, dimostrando di avere una certa influenza sulle risposte.

Raggiungere la funzionalità ottimale e ridurre i costi di produzione

Il team ha rapidamente individuato una soluzione che ha reso possibile l’iterazione efficiente di diversi casi di studio, variando gli intervalli di tolleranza. Questa strategia analitica ha consentito una significativa riduzione dei costi di produzione, grazie a un approccio mirato: l’ampliamento degli intervalli di tolleranza è stato applicato solo quando l’impatto sulla risposta del sistema era trascurabile. Al contrario, le tolleranze sono state ristrette esclusivamente nei punti in cui inflivano direttamente sulla funzionalità del meccanismo. In questo modo è stato possibile progettare un sistema ottimizzato, in grado di garantire prestazioni elevate a costi contenuti.