A Stoccarda Salvagnini si presenterà con il Flexible Smart Job Shop: un ecosistema integrato che combina punzonatura, taglio laser, piegatura e pannellatura con robotica collaborativa, visione artificiale e software avanzati per gestire produzioni dinamiche. Con tanti upgrade per le sue tecnologie di punta

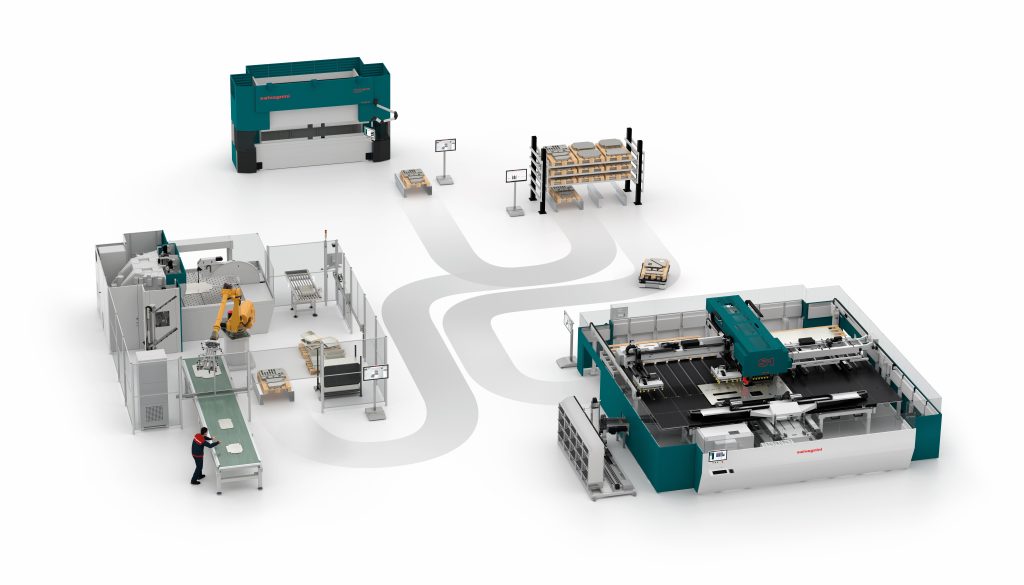

Dal 21 al 24 ottobre 2025 Salvagnini parteciperà a Blechexpo, a Stoccarda, proponendo una versione evoluta di fabbrica intelligente in grado di rispondere alle sfide più urgenti del settore e aumentare la competitività delle officine. Il Flexible Smart Job Shop (FSJ) esposto allo stand 1607, nella Hall 1, è la combinazione di macchine stand-alone capaci di lavorare autonomamente o in modalità collaborativa, integrate tramite software, soluzioni di intelligenza e di visione artificiale (AI), robotica e automazione per affrontare dinamicamente le sfide del mercato moderno.

Flexible Smart Job Shop: l’ecosistema intelligente e collaborativo

Il Flexible Smart Job Shop sarà composto da una combinata punzonatrice-laser S1, pannellatrice robotizzata P-Robot equipaggiata con sistema di visione artificiale RVS e pressa piegatrice B3.AU-TO. Lo Smart Warehouse, un magazzino intermedio completamente gestito dal software OPS, è posizionato tra punzonatura/taglio e piegatura. Un robot mobile autonomo (AMR) trasferisce gli sviluppati tra le varie stazioni per ottimizzare la gestione dei flussi produttivi, supportando strategie di produzione just-in-time, eliminando colli di bottiglia e incrementando l’efficienza operativa. È un layout pensato per raccontare come la fabbrica intelligente possa gestire ordini variabili, lotti unitari o kit in modo efficiente e tracciato.

S1, P-Robot e B3.AU-TO sono progettate per lavorare indipendenti l’una dall’altra, ma possono collaborare per produzioni convergenti grazie a OPS, il software di processo modulare Salvagnini che funge da coordinatore centrale, gestendo e distribuendo le informazioni tra tutti gli ambienti, compreso lo Smart Warehouse, per rendere il processo veramente efficiente.

La filosofia dell’automazione multilivello

Il Flexible Smart Job Shop Salvagnini si basa su un concetto di automazione multilivello che consente di intervenire su ogni fase produttiva, eliminare le attività a basso valore aggiunto e ridurre i colli di bottiglia.

Automazioni di carico/scarico automatico, sorting, dispositivi di trasferimento a nastro e AMR garantiscono la disponibilità immediata del materiale, riducendo i tempi morti e gli errori nella movimentazione.

L’integrazione con il software OPS consente la gestione fluida delle informazioni di produzione: dalle strategie di nesting alla tracciabilità delle singole parti, fino alla gestione logistica interna.

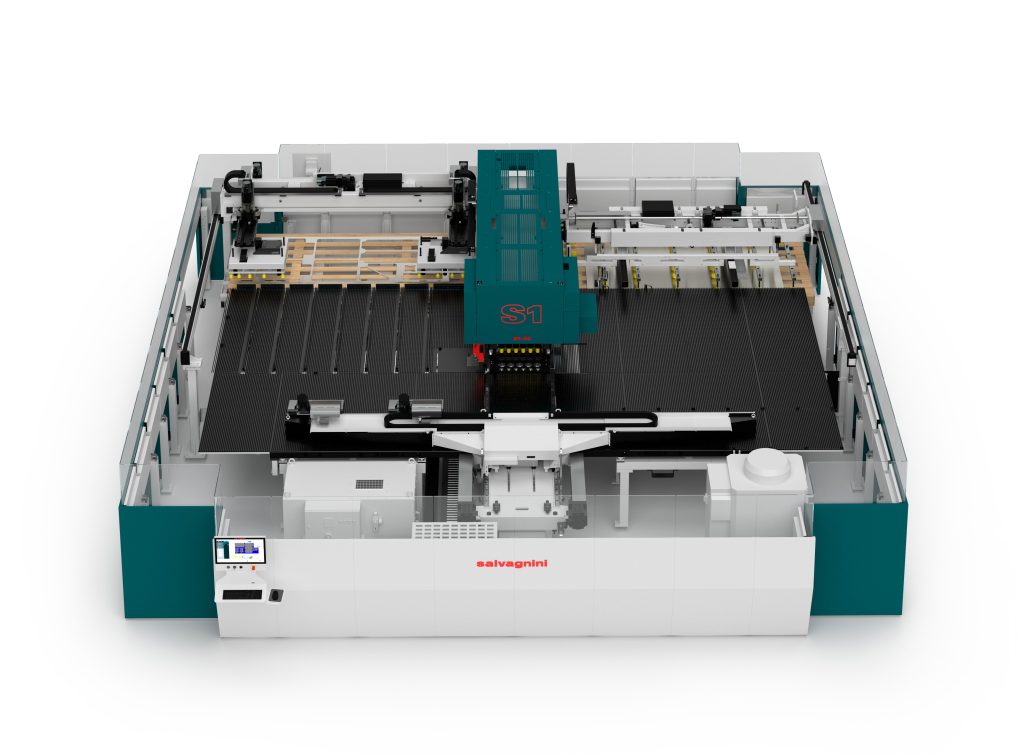

La combinata S1 si arricchisce del deformatore multiplo

Progettata per essere integrata in lavorazioni di flusso, S1 si differenzia in modo netto da una combinata tradizionale perché prevede il carico e lo scarico su due lati macchina diversi. Questa caratteristica permette di parallelizzare le fasi di carico/scarico, realizzandole in tempo mascherato e riducendo i tempi morti.

Novità tecnologica è il deformatore multiplo, una soluzione distintiva e brevettata Salvagnini, che permette di avere tre utensili differenti sullo stesso effetto inferiore. In un’unica stazione, che rimane disponibile anche come stazione di punzonatura, sono presenti tre utensili utilizzabili singolarmente, a tutto vantaggio di una maggior versatilità della testa multi-pressa.

La configurazione presentata a Stoccarda è estremamente compatta ma molto ricca dal punto di vista dei dispositivi di automazione. L’alimentatore automatico da pacco AFD carica la lamiera da lavorare, mentre il sorting automatico delle parti lavorate si realizza combinando i dispositivi TM e SPP15, una nuova automazione distintiva che gestisce i pezzi in botola aumentando l’autonomia e la flessibilità del sistema. Un convogliatore trasferisce le parti dalla botola ai contenitori di raccolta, selezionati automaticamente a seconda del codice del particolare o dello stato di riempimento.

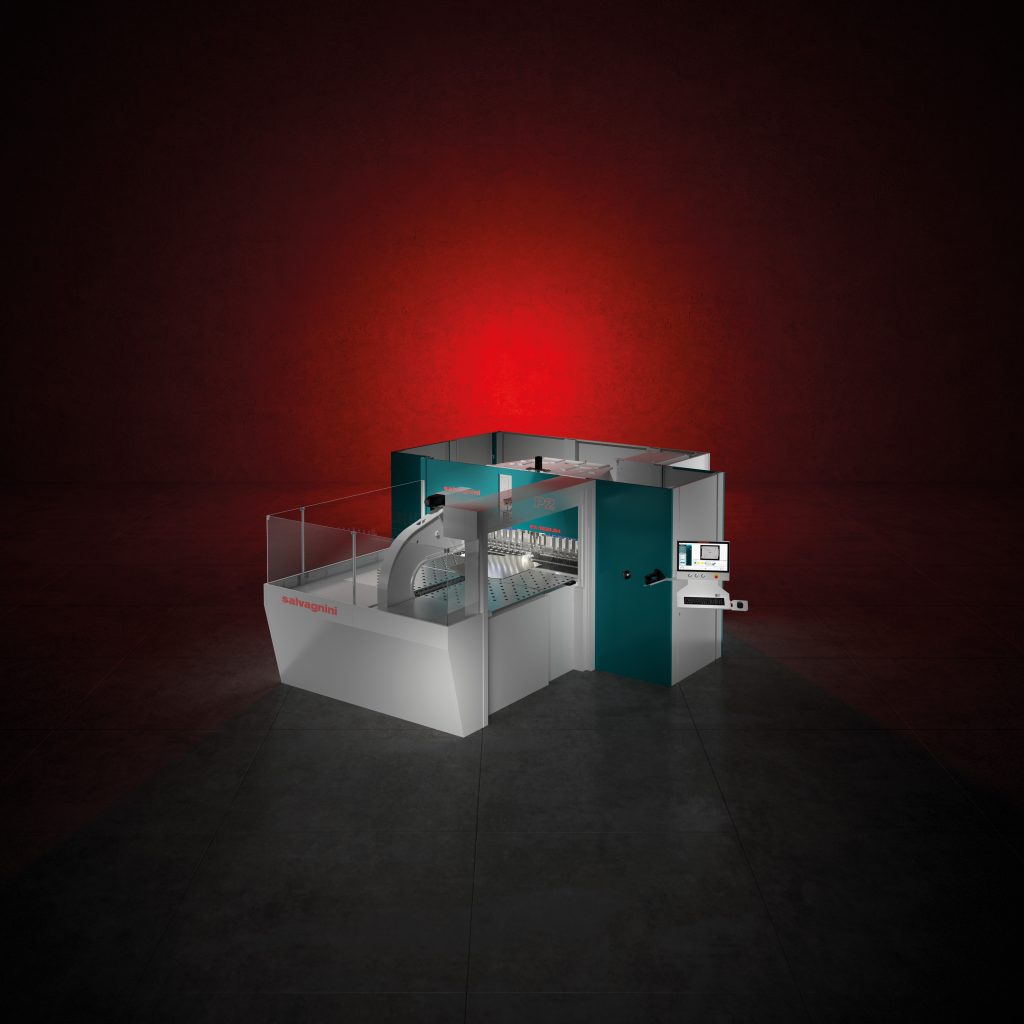

Una nuova HMI per P-Robot

P-Robot è l’applicazione Salvagnini che combina una pannellatrice e un robot antropomorfo per produrre kit, lotti e pezzi singoli. La P-Robot esposta in fiera presenta alcune interessanti novità che migliorano l’autonomia e l’affidabilità di processo.

Stoccarda è infatti il palco che Salvagnini ha scelto per presentare la nuova HMI, disponibile su tutte le P-Robot di Generazione 4. Più interattiva della versione precedente, questa nuova interfaccia uomo-macchina supporta gli operatori nel loro lavoro quotidiano: riduce il tempo necessario all’interazione perché ogni funzione è immediatamente evidente e disponibile in pochi clic. La nuova HMI permette un’esperienza immersiva all’operatore, che interagisce con ambienti tridimensionali dinamici. In particolare, la programmazione delle operazioni di impilamento è particolarmente facile e intuitiva.

A bordo macchina il software MOVE acquisisce il programma di pannellatura, ricava le dimensioni dello sviluppato e del pannello finito e le utilizza per elaborare automaticamente le traiettorie del robot. MOVE gestisce autonomamente anche i movimenti intermedi del robot e all’operatore sono richieste solo movimentazioni ridotte: è un vero e proprio sistema di smart teaching, che rende inutile la programmazione offline del robot.

Al fine di migliorare l’ergonomia e la facilità d’uso della cella a Blechexpo Salvagnini propone, al posto del classico pendant, un tablet industriale per il controllo del robot. È una soluzione tipica dei cobot applicata a un robot industriale: un vero passo in avanti rispetto alle tradizionali soluzioni. L’interfaccia è essenziale e intuitiva: elimina molti dei comandi classici del robot, riprogettandoli secondo la logica delle lavorazioni Salvagnini.

RVS introduce il controllo real-time della qualità del pezzo

La P-Robot sotto i riflettori a Stoccarda è inoltre dotata dell’opzione RVS (Robot Vision System). RVS sfrutta il sistema di visione artificiale 3D, brevettato, per semplificare ulteriormente l’utilizzo della tecnologia, ottimizzare i flussi produttivi accelerando le fasi intermedie di riconoscimento, movimentazione e programmazione – e per massimizzare il valore del pezzo finito grazie al sistema di controllo qualità delle parti prodotte.

Con l’integrazione di RVS, P-Robot riconosce e processa le parti in modo del tutto autonomo. Il dispositivo di visione artificiale acquisisce, con telecamera e sensori, un’immagine 3D dell’ambiente circostante e la interpreta grazie all’intelligenza artificiale. RSV riconosce le parti, distingue i singoli fogli di lamiera, individua senza riferimenti la posizione di pallet e pile. Tutte queste informazioni sono condivise in tempo reale con pannellatrice e robot, che si adattano autonomamente per garantire che la lamiera sia manipolata e posizionata in modo preciso.

Una delle novità che Salvagnini presenta a Blechexpo è il nuovo Modulo Qualità, introdotto per dare un’ulteriore funzionalità a RVS. Oltre a semplificare l’uso della macchina, ora RVS consente di verificare gli scantonati con una precisione difficilmente raggiungibile da un operatore o che richiederebbe l’integrazione di ulteriori dispositivi. Con il Modulo Qualità RVS verifica in tempo reale le parti da produrre, confrontando l’immagine acquisita con il DXF di riferimento, riconoscendo e scartando automaticamente quelle danneggiate o non conformi, con geometrie diverse da quelle previste. Il robot deposita gli scarti in un’area dedicata al recupero, continuando senza interruzioni la produzione delle parti buone e riducendo il rischio di inconvenienti o fermi macchina. Al termine della produzione, il sistema genera un report con i controlli geometrici effettuati, consentendo di identificare con precisione la causa di eventuali non conformità.

Un nuovo modello per la P2-1620

La P-Robot esposta a Stoccarda integra una pannellatrice P2, uno dei modelli Salvagnini di maggior successo, in taglia 1620, dotata di un nuovo controllo proprietario più performante e moderno, che semplifica l’architettura della macchina e ne migliora le prestazioni.

P2 combina nativamente produttività, grazie a cicli automatici di piegatura e manipolazione realizza mediamente 17 pieghe al minuto, e flessibilità, grazie agli utensili di piega universali. Non richiede riattrezzaggi perché lama superiore e inferiore, controlama e premilamiera sono utensili universali in grado di processare tutto il range di spessori e materiali lavorabili. Il premilamiera automatico ABA adatta la lunghezza dell’utensile in funzione delle dimensioni del pezzo da produrre, in ciclo, senza fermi macchina o riattrezzaggi manuali. P2 è davvero una soluzione perfetta per produzioni in kit o a lotto unitario. P2 offre la garanzia di una produzione zero scarti adattandosi in modo totalmente automatico al variare delle caratteristiche meccaniche e geometriche della lamiera in lavorazione, grazie a MAC3.0.

La P2-1620 che Salvagnini integra in P-Robot a Blechexpo ha caratteristiche comuni a tutte le pannellatrici di Generazione 4, e propone molte delle opzioni già disponibili per i modelli di taglia maggiore come utensili CLA, RSU e DPM.

È proprio a Stoccarda che Salvagnini annuncia l’ulteriore estensione di gamma del modello P2, che sarà finalmente disponibile nella nuova taglia 3020, per raggiungere una lunghezza massima di piegatura di 3000 mm. Questa estensione amplia ancora le possibilità applicative della pannellatrice P2.

B3.AU-TO.G4: l’identificazione degli utensili si velocizza

Cambio utensili e allestimento automatici sono i due punti di forza più evidenti di B3.AU-TO, la pressa piegatrice Salvagnini. A Blechexpo Salvagnini presenta la nuova versione, AU-TO.G4, che migliora le prestazioni, azzera gli errori e riduce fino al 30% il tempo di allestimento rispetto alla versione precedente. L’innovazione consiste nell’applicazione di una nuova tecnologia di identificazione degli utensili in pressa piegatrice, grazie alla quale i bloccaggi superiori e inferiori riconoscono automaticamente ogni segmento di punzoni e matrici. La pressa piegatrice conosce così in tempo reale le caratteristiche di ciascun utensile montato sulla linea di piegatura, confermandone la corretta posizione senza richiedere all’operatore nessun intervento manuale.

Questo sistema di identificazione utensili aumenta anche la sicurezza del processo: B3 rileva automaticamente eventuali anomalie, come la presenza di utensili non previsti o montati manualmente in modo scorretto dall’operatore, prevenendo errori che potrebbero compromettere la qualità del pezzo o, peggio, causare danni alla macchina. È una sorta di doppio controllo sugli utensili, che semplifica ulteriormente l’utilizzo della pressa piegatrice.

Il coordinamento centralizzato di OPS

Blechexpo è l’occasione per tornare a parlare di OPS, il software modulare di processo Salvagnini, che consente di scambiare informazioni tra i diversi impianti che compongono il Flexible Smart Job Shop.

All’interno dell’equazione produttiva OPS funge da coordinatore centrale, gestendo e distribuendo le informazioni tra tutti gli ambienti e gli attori coinvolti, eliminando le criticità e rendendo il processo molto più efficiente. OPS riceve in tempo reale la lista di produzione dall’ERP/MRP di fabbrica e supporta le attività di programmazione: identifica il flusso produttivo più efficiente, si integra con STREAM per generare automaticamente i programmi macchina e li invia in officina, ma il programmatore è comunque libero di intervenire in qualsiasi fase del processo in modalità interattiva. Rispetto ai software di gestione di processo disponibili sul mercato, OPS definisce regole e algoritmi per automatizzare il processo aggiungendo intelligenza al sistema: può porre vincoli per quanto riguarda lo sfrido massimo tollerabile, l’efficienza, il numero di kit da inserire nello stesso nesting, garantendo che il sistema rispetti queste logiche.

STREAM introduce la gestione integrata dei nesting statici

STREAM, la risposta di Salvagnini al contesto industriale contemporaneo, è la suite di programmazione che migliora la reattività e riduce costi, errori operativi ed inefficienze di processo.

Tra le novità presentate a Blechexpo, Salvagnini presenta la gestione integrata dei nesting statici in STREAM: un approccio pensato per rispondere in modo ancora più efficace alle esigenze di produzione, in particolare a quelle della combinata punzonatrice-laser.

I nesting statici permettono di perfezionare il posizionamento delle parti sulla lamiera per una maggiore affidabilità di processo, e di archiviare i nesting ottimizzati in PARTS. È quindi STREAM, su indicazione del programmatore, a organizzare automaticamente una lista di lavoro sfruttando al massimo i nesting statici disponibili nella libreria delle parti.

Con la gestione integrata dei nesting statici Salvagnini mette a disposizione del programmatore una funzionalità che è un’ulteriore, concreta semplificazione del processo produttivo: basta un clic per lanciare produzioni già ottimizzate e sicure, per garantire la massima efficienza operativa.

Tre livelli di servizio

A Blechexpo Salvagnini presenta una proposta modulare sviluppata su tre livelli di servizio – ACT, PLAN e GROW – che incontrano i bisogni e le richieste dei clienti, dal primo contatto con l’azienda fino al giorno di dismissione dell’impianto. Un rapporto di collaborazione ed evoluzione reciproca che, come dimostrato dai sistemi Salvagnini in attivo, può durare decenni.

I tre livelli sono pensati per gestire esigenze diverse. ACT risolve i problemi di tutti i giorni con soluzioni immediate per affrontare le sfide quotidiane. PLAN previene i problemi con la pianificazione strategica: identifica le potenziali difficoltà, le affronta in modo proattivo e preventivo, riducendo al minimo i disagi e incrementando l’efficienza dei sistemi. GROW massimizza il valore dei processi e migliora le competenze interne con la formazione continua, per aiutare i clienti a crescere come mai prima d’ora.