Gli ingegneri del MIT hanno sviluppato una lega di alluminio stampabile in grado di resistere ad alte temperature e cinque volte più forte dell’alluminio prodotto tradizionalmente.

I ricercatori del Massachusetts Institute of Technology hanno realizzato una lega di alluminio stampata in 3D più forte dell’alluminio tradizionale e capace di resistere alle alte temperature. Il nuovo metallo stampabile è composto da una miscela di alluminio e altri elementi che il team ha identificato utilizzando una combinazione di simulazioni e apprendimento automatico, riducendo significativamente il numero di possibili combinazioni di materiali da analizzare. Mentre i metodi tradizionali richiederebbero la simulazione di oltre 1 milione di possibili combinazioni di materiali, il nuovo approccio basato sull’apprendimento automatico del team ha dovuto valutare solo 40 possibili composizioni prima di identificare la miscela ideale per una lega di alluminio stampabile ad alta resistenza.

Dopo aver stampato la lega e testato il materiale risultante, gli scienziati del MIT hanno confermato che, come previsto, la lega di alluminio era resistente quanto le leghe di alluminio più resistenti prodotte oggi con metodi di fusione tradizionali.

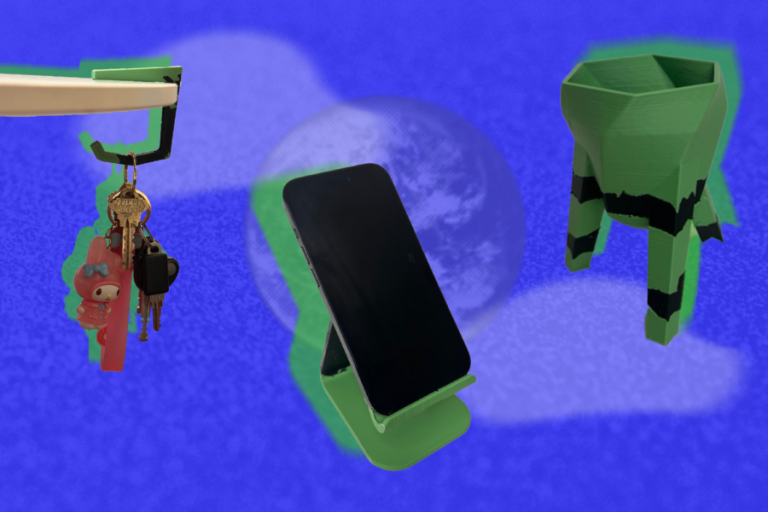

I ricercatori prevedono che il nuovo alluminio stampabile si possa trasformare in prodotti più forti, leggeri e resistenti alle temperature, come le pale dei ventilatori dei motori a reazione. Attualmente le pale dei ventilatori sono tradizionalmente realizzate in titanio, un materiale più pesante di oltre il 50 percento e fino a 10 volte più costoso dell’alluminio, oppure in materiali compositi avanzati: “Poiché la stampa 3D può produrre geometrie complesse, risparmiare materiale e consentire design unici, consideriamo questa lega stampabile come qualcosa che potrebbe essere utilizzato anche in pompe per vuoto avanzate, automobili di fascia alta e dispositivi di raffreddamento per data center” commenta John Hart, professore della classe del 1922 e direttore del Dipartimento di Ingegneria Meccanica del MIT.

Le ipotesi e i test

Il nuovo lavoro è nato da un corso del MIT seguito da Taheri-Mousavi nel 2020, tenuto da Greg Olson, professore di pratica presso il Dipartimento di Scienza e Ingegneria dei Materiali.

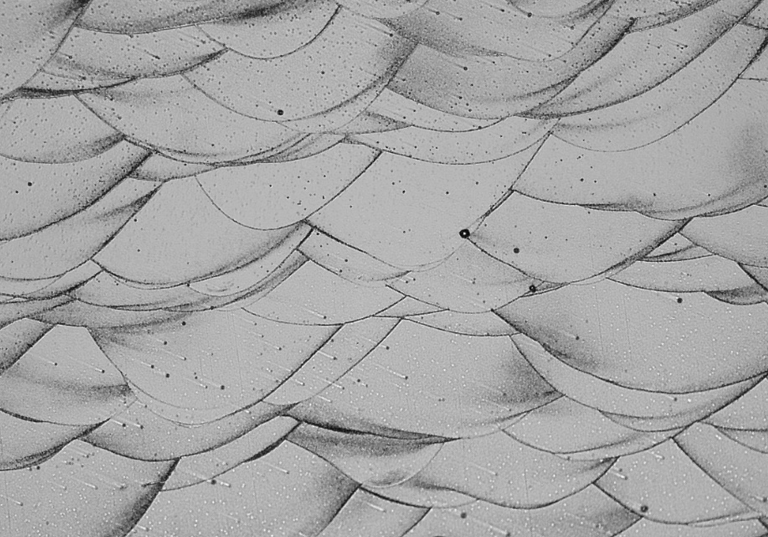

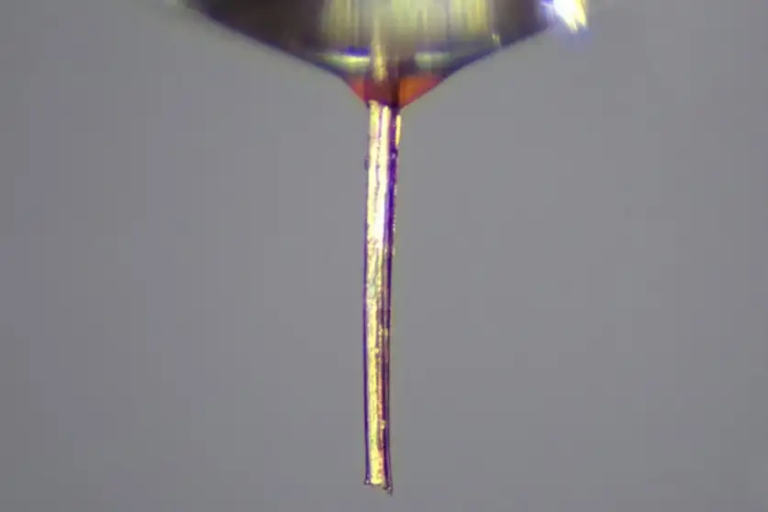

I ricercatori hanno dimostrato che la stampa 3D può rappresentare un metodo più rapido per raffreddare e solidificare la lega di alluminio. Nello specifico, hanno preso in considerazione la fusione laser a letto di polvere (LBPF), una tecnica mediante la quale una polvere viene depositata, strato per strato, su una superficie secondo il modello desiderato e poi fusa rapidamente da un laser che traccia il modello. Il modello fuso è sufficientemente sottile da solidificarsi rapidamente prima che un altro strato venga depositato e “stampato” in modo simile. Il team del MIT ha scoperto che il raffreddamento e la solidificazione intrinsecamente rapidi della LBPF hanno permesso di ottenere la lega di alluminio ad alta resistenza prevista dal loro metodo di apprendimento automatico.

I risultati dei test del MIT hanno confermato le previsioni fatte dalla ricerca iniziale tramite apprendimento automatico: la lega stampata era cinque volte più resistente di una controparte fusa e il 50 percento più resistente delle leghe progettate utilizzando simulazioni convenzionali senza apprendimento automatico. La microstruttura della nuova lega era inoltre costituita da una maggiore frazione volumetrica di piccoli precipitati ed era stabile a temperature elevate, fino a 400 gradi Celsius – una temperatura molto elevata per le leghe di alluminio.

Gli ingegneri stanno applicando tecniche di apprendimento automatico simili per ottimizzare ulteriormente altre proprietà della lega: “La nostra metodologia apre nuove porte a chiunque voglia progettare leghe tramite stampa 3D. Il mio sogno è che un giorno i passeggeri che guardano fuori dal finestrino del loro aereo possano vedere le pale dei ventilatori dei motori realizzate con le nostre leghe di alluminio” conclude Taheri-Mousavi.

Foto: Felice Frankel