La produzione di piccoli lotti di ingranaggi presenta problematiche diverse rispetto alla produzione di massa. Come ottimizzare questo processo?

Prima di tutto bisogna definire cosa si intende per “piccoli lotti”. Si possono intanto distinguere partite di pochi pezzi ma che si ripetono regolarmente nell’arco dell’anno, oppure piccole serie di pezzi o, al limite, campionature o prototipi di un paio di pezzi per tipo prodotti “una tantum”. Nei due casi devono essere fatte considerazioni diverse.

Ma la definizione che tenga conto solo del numero di pezzi da produrre non è esatta, perché si devono considerare anche le dimensioni degli ingranaggi da produrre.

È chiaro che se si tratta di lotti di qualche centinaio di pezzi con diametri di 300 – 500 mm che necessitano alcuni giorni per la loro produzione, la commessa è molto più interessante rispetto alla stessa quantità di ingranaggi di piccolo diametro lavorabile in poche ore.

Per produrre ingranaggi sono necessari macchine e utensili di vario tipo la cui scelta incide in modo significativo sui costi finali dei pezzi prodotti.

Macchine utensili

Un’azienda specializzata nella produzione su commessa deve essere dotata di una struttura di alto livello tecnico e di mezzi molto moderni e flessibili, per poter garantire precisione e rapidità di consegna.

Non sono necessarie macchine che lavorino in automatico e nemmeno macchine che producano in tempi ciclo molto ridotti; non servono caricatori automatici, ma sono essenziali macchine utensili che permettano un set-up veloce, possibilmente in automatico su almeno qualche parametro.

Facciamo ora un rapido esame sulle principali caratteristiche tecniche che sono preferibili su alcune macchine usate nella produzione di ingranaggi.

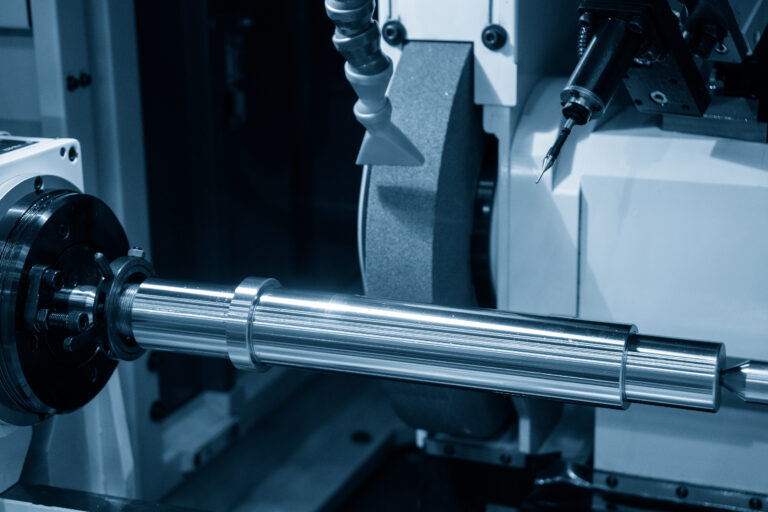

Dentatrici a creatore

I produttori di ingranaggi in grandi serie inseguono la tecnologia che permette di :

- raggiungere alte velocità di taglio;

- usare creatori in carburi sinterizzati, in acciai rapidi super-legati, con molti principi e con molti taglienti;

- impiegare macchine predisposte al taglio a secco

Per limitate serie sono invece sono preferibili macchine a controllo numerico, robuste, con attrezzature semplici ma che possano essere sostituite velocemente; il controllo numerico serve per regolare l’inclinazione dell’elica, l’interasse e le condizioni di lavoro in automatico, con il solo richiamo del codice del pezzo da dentare. Non solo, in molti casi su queste macchine vengono montati due creatori sullo stesso mandrino in modo da poter dentare due ingranaggi su uno stesso albero senza smontare il pezzo dalla dentatrice.

Come vedremo è anche molto importante che la macchina possa gestire in maniera flessibile lo shifting in modo da poter distribuire in modo razionale l’usura su tutta la lunghezza del creatore.

Stozzatrici

Le stozzatrici sono macchine che non possono mancare in una officina dedicata alla produzione di lotti di piccole dimensioni. Queste macchine possono dentare sia ingranaggi interni che esterni, a denti dritti ed elicoidali con utensili che, tutto sommato, hanno costi limitati.

È vero che i tempi di esecuzione sono maggiori sia rispetto alla dentatura con creatore che a maggior ragione rispetto la brocciatura. Ma queste macchine sono molto apprezzate per la loro grande flessibilità.

Per la dentatura di ingranaggi a denti dritti non ci sono particolari cose da dire; solo che sarebbe preferibile che la macchina sia predisposta per un cambio rapido delle attrezzature di bloccaggio e possibilmente dotata di un buon Controllo Numerico per la gestione automatica delle corse e delle condizioni di lavoro.

Per gli ingranaggi elicoidali è assolutamente necessaria una macchina con la guida elicoidale elettronica. Infatti, il cambio della guida elicoidale meccanica richiede un tempo molto lungo ed è quindi antieconomica.

Per ingranaggi interni passanti, il più delle volte è molto meglio optare per la stozzatura in sostituzione della brocciatura. Le brocce costano molto di più dei coltelli stozzatori ed anche i tempi di approvvigionamento sono molto più lunghi, senza contare che è necessario dotarsi di apposite affilatrici.

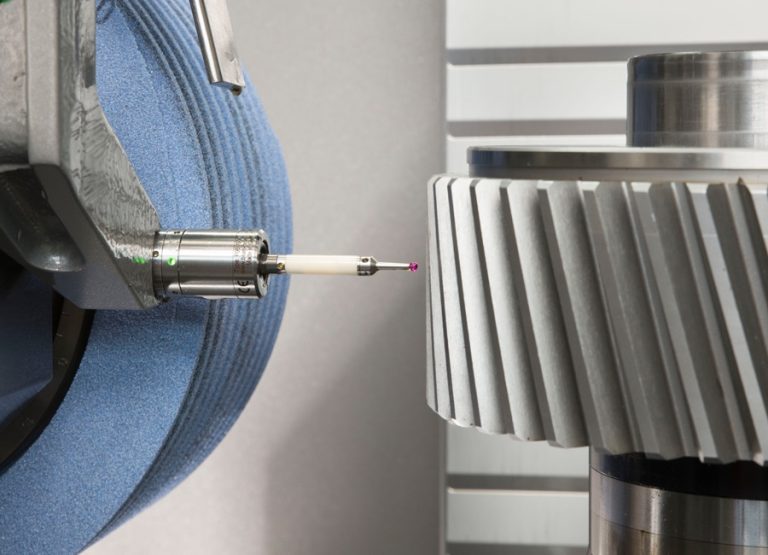

Finitura degli ingranaggi

Generalmente i lotti di piccole dimensioni richiedono buone precisioni. Ciò è tanto più vero se ci si riferisce a campionature o a prototipi.

La finitura può essere eseguita con la rasatura o con la rettifica.

Per la rasatura sono necessari coltelli specifici che sono costosi e richiedono macchine dedicate ed in più sono necessarie affilatrici speciali che sono necessarie anche per la ricerca dei profili ottimali.

Molto meglio e molto più economico è il rettificare i pezzi con rettifiche di forma con mole in ceramica. Le modifiche del profilo e dell’elica sono molto semplificate.

Questo tipo di rettifica può essere usato convenientemente per ricavare dal pieno ingranaggi con moduli limitati (da 1,0 a 1,5 mm) su lotti di qualche decina di pezzi.

Questo metodo è particolarmente utile se non sono disponibili creatori o coltelli stozzatori con caratteristiche adeguate.

Scelta degli utensili

Il concetto di base da tener presente è che non è necessario avere utensili progettati per eseguire molti pezzi che, evidentemente hanno un costo maggiore.

Pensiamo per esempio ai creatori. Nelle macchine moderne per alte produzioni si usano creatori il più lunghi possibile, costruiti con acciai fortemente legati o perfino in carburi sinterizzati. Anche la ricopertura con TiN o altri layers è assolutamente necessaria.

Ma se si eseguono pochi pezzi il più delle volte non si riesce ad utilizzare il creatore in tutta la sua lunghezza. È quindi più logico scegliere un creatore con minor lunghezza, adeguata alla produzione da eseguire.

Se i lotti di piccole dimensioni sono regolarmente ripetuti nell’arco dell’anno si può optare per un creatore più lungo ma in questo caso si deve gestire in modo intelligente lo shifting accertandosi che l’usura sia distribuita uniformemente sulla lunghezza del creatore.

Sarebbe anche opportuno rinunciare ai creatori semitopping in modo da poter dentare ingranaggi che hanno lo stesso modulo e angolo di pressione con uno stesso utensile.

È però evidente che questi criteri di scelta del creatore non sono assoluti, perché bisogna tener conto della lavorabilità dell’acciaio con cui sono fatti gli ingranaggi e delle macchine disponibili.

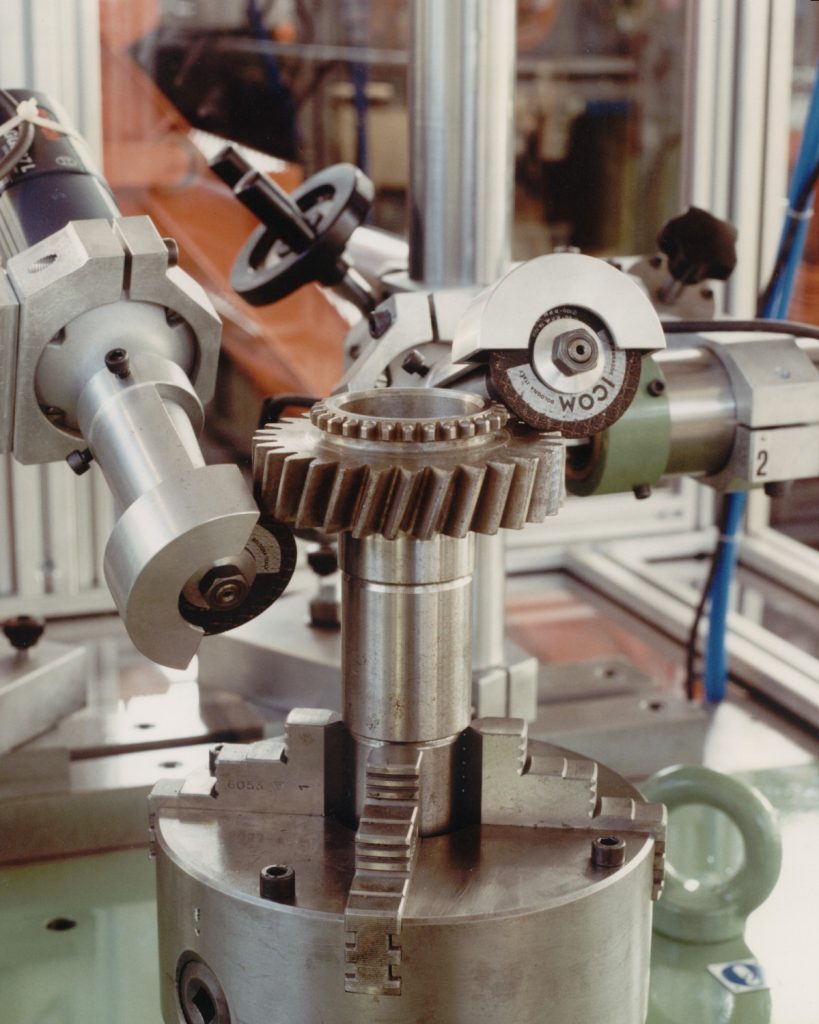

Se si scelgono creatori senza il semitopping la smussatura può essere eseguita con una macchina universale con mola a disco sottile. Questo tipo di macchina può essere facilmente attrezzata e regolata in base alle caratteristiche dell’ingranaggio e può smussare un fianco alla volta oppure anche i due fianchi contemporaneamente.

Un’azienda che opera da molti anni in questo campo accumula nel tempo un numero enorme di utensili parzialmente usurati che costituiscono un capitale immobilizzato, a volte di notevole entità.

Una prima considerazione va fatta sulla difficoltà di gestione di un numero elevatissimo di piccole commesse, che richiede una visione chiara in ogni momento della situazione in officina, della valutazione, già in sede di offerta, dei mezzi produttivi utilizzabili e in particolare della disponibilità di attrezzature e utensileria.

Il magazzino utensili diventerà molto vasto che potrebbe essere considerato sproporzionato rispetto al numero di particolari eseguiti annualmente.

Parliamo a volte di 1500 creatori diversi, di oltre 800 coltelli stozzatori, centinaia di rasatori e brocce; in genere si tratta di utensili non estremamente sofisticati ma che sono necessari se si vogliono garantire consegne rapide, tuttavia costituiscono un peso non indifferente per l’azienda.

Nonostante ciò talvolta in magazzino non ci sono gli utensili ottimali e ci si deve adattare ad eseguire le dentature con cicli “non convenzionali”, come per esempio: dentare con utensili che producano profili approssimati (prevedendo di finire i pezzi con rettifica), modificare utensili esistenti (in casa o all’esterno), variare le impostazioni per ottenere i giusti profili con utensili aventi moduli ed angoli di pressione diversi, oppure come si è detto, scegliere di dentare con coltello anziché con creatore oppure ricavare dal pieno la dentatura con una rettifica di forma.

In ogni caso però è necessario organizzare il magazzino in modo da poter rintracciare velocemente gli utensili con determinate caratteristiche. Sono necessarie liste suddivise per tipo di utensile, e poi per modulo e angolo di pressione con indicata la relativa posizione in magazzino, tutto ciò oggi è abbastanza facile con una sua gestione computerizzata.

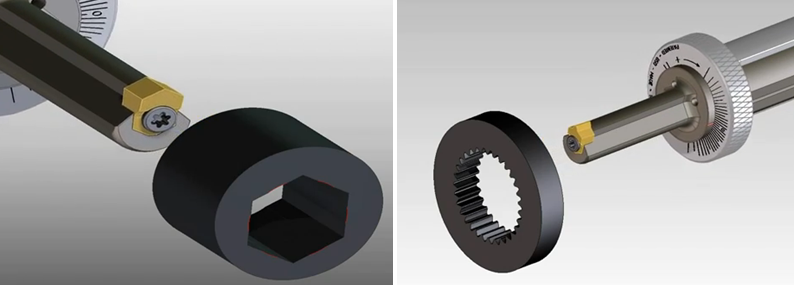

Una soluzione interessante che può risolvere facilmente alcuni problemi è l’utilizzo di un utensile stozzatore brevettato dall’azienda REV s.r.l. (Soliera, MO).

Questo sistema denominato REV Broaching Tool permette di eseguire le lavorazioni di dentatura interna di qualsiasi profilo direttamente sulle macchine a controllo numerico che eseguono le operazioni precedenti (tornitura, foratura, fresatura ecc.), senza smontare il pezzo dalla macchina con evidenti vantaggi di tempi di lavorazione e di precisione. In effetti, è forse improprio chiamare questa operazione brocciatura, sarebbe più esatto individuarla come una stozzatura. Essa si differenzia dalla classica stozzatura solo per il fatto che sui torni le corse sono orizzontali, ma se applichiamo questo sistema su una fresatrice o su un centro di lavoro che operi con asse verticale allora questa operazione diventa praticamente una stozzatura.

D’altra parte, ci sono molte lavorazioni che si possono fare solo con la stozzatura e quindi solo con questo sistema, come per esempio tutte le sedi chiavette o scanalati o dentature varie che non sono passanti, cioè su foro cieco.