Suggerimenti e procedure utili per calcolare i ritiri nel modo più corretto possibile utilizzando il controllo numerico.

Oggigiorno i CAM di piegatura stanno facendo sempre più breccia nelle aziende, complice la ormai arci-nota 4.0 che ha reso la programmazione off-line una condizione standard.

Facciamo però un passo indietro.

Per CAM si intende “Computer Aided Manufacturing”, ossia “manifattura aiutata dal computer.

Stiamo parlando di sistemi software evoluti che riescono a facilitare enormemente il lavoro dell’operatore grazie al fatto che il linguaggio macchina è generato, in un certo modo, direttamente partendo dal pezzo da produrre.

Nelle tecnologie di taglio è una condizione ormai irrinunciabile da anni: sfido oggi a trovare un operatore al laser – giusto per citare un esempio tra i più noti – in grado di dare le istruzioni alla macchina generando i codici riga per riga a mano!

Per la piegatura il discorso è totalmente differente a causa della natura stessa del processo, molto più legato al fattore umano e, per certi versi, tradizionalista.

A tal punto che moltissime aziende attualmente dispongono di sistemi sofisticati in tal senso ma che… non usano!

Vuoi per la mancanza di un’adeguata formazione, vuoi perché comunque si è sempre fatto senza, fatto sta che è come avere un’astronave nel piazzale che potrebbe velocizzare enormemente molte lavorazioni o renderle più alla portata dei meno esperti ma… senza le chiavi!

Nel mercato di oggi, specie tra i terzisti, esistono molte realtà in cui le sequenze di piegatura e gli attrezzaggi sono demandati esclusivamente all’esperienza dell’operatore e, addirittura, il calcolo degli sviluppi al controllo numerico, con tutti i limiti del caso.

Quando il CN fa quel che può

Nella mia attività di consulente e formatore molto spesso sento le frasi degli operatori sconsolati tipo: «sì, la macchina calcola lo sviluppo, ma è sempre sbagliato!».

Ebbene: è perfettamente normale e comprensibile che sia così.

«Ma come?» si sente ribattere, «ma con quello che costa dovrebbe saper fare almeno i calcoli corretti!».

Ciò non avviene in quanto le presse piegatrici lavorano sì con algoritmi complessi e sempre più raffinati, ma sulla base di supposizioni.

Se si dichiara un materiale, uno spessore, una accoppiata di utensili in fase di programmazione, il controllo numerico stimerà il comportamento della lamiera durante la sua deformazione generando un ipotetico raggio interno e, di conseguenza, uno sviluppo.

È pur vero che alcuni marchi ormai contengono dei database di “ritiri” basati su test che consentono una precisione tendenzialmente maggiore ma, a conti fatti, il reale materiale che in quel preciso istante si trova tra punzone e matrice può essere lievemente – o tanto – differente da quanto dichiarato dall’operatore.

Una maggiore resistenza a trazione tenderà a generare un raggio interno (in realtà una curvatura affatto omogenea) più ampia rispetto a quanto supposto dalla macchina e viceversa.

Per questo ormai quasi tutti i controlli numerici danno la possibilità di “correggere il tiro” in maniera più o meno semplice, consentendo agli utilizzatori di inserire i propri valori (di fatto, le proprie tabelle esperienziali) al proprio interno.

Un calcolo “tarato” sarà quanto di più preciso ci si possa attendere a quel punto.

Se ci si pensa, poi, il problema è perfettamente comprensibile e diventa più evidente quando si cade in casistiche più “estreme”, ad esempio utilizzando spessori medi o medio-alti e matrici relativamente ridotte.

Oppure quando gli operatori, a causa di cattive abitudini ereditate anche sulla base dei pochi utensili disponibili, adottano accoppiamenti non proprio corretti tra matrici e punzoni.

Un valido esempio di “taratura” dei ritiri con un controllo tra i più diffusi

Molte presse piegatrici utilizzano l’intuitivo controllo numerico proposto dall’italiana ESA.

Ebbene, nelle versioni più recenti è possibile inserire i propri materiali con i relativi attributi in quanto a resistenza e, appunto, ritiri.

Vediamo la procedura:

1. Supponiamo di programmare la macchina in modalità “grafica” (disegnando il profilo) oppure, in alternativa, in modalità “numerica” ma mantenendo la casella delle misure a 0.

In tal caso stiamo dichiarando al controllo che gli verranno fornite le quote esterne delle pieghe da effettuare. Sarà l’algoritmo interno del CN a calcolare le correzioni negative e i conseguenti valori delle X reali.

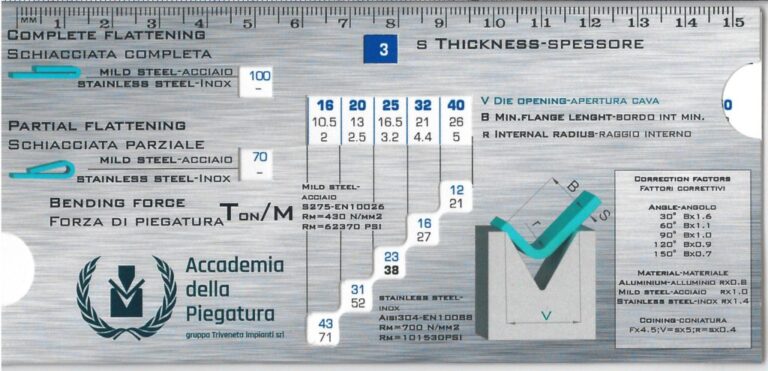

2. Su uno spessore di 3 mm effettuiamo una piega a 90°, così da prendere nota delle suddette correzioni e del relativo “sviluppo”.

Nella figura 1 la correzione in X è di -2,9 mm e il relativo sviluppo è il suo doppio: -5,8 mm ben visibile nella casella in alto a sinistra.

3. Tagliamo un provino di lunghezza nota L0 e del materiale dichiarato, pieghiamolo e misuriamone i due lati L1 e L2.

La deduzione di piega sarà BD=L0-(L1+L2).

Supponiamo che il risultato reale sia -5,4 mm: sarà quello che ci aspetteremmo nella casella “sviluppo” precedentemente menzionata.

4. Adesso è il momento di crearci il nostro materiale che potremmo chiamare, per comprenderci, “ferro 3mm V=20/60° r0,8” descrivendo in questo modo tutte le condizioni di lavoro che generano quella specifica deduzione di piega.

Per fare ciò, basta andare nella schermata “C” (correzioni) e selezionare “Lista materiali” in basso.

Apparirà la schermata in figura 2.

Per inserire un nuovo materiale con le nostre specifiche ci basterà numerare progressivamente nella lista una nuova riga, nominarlo in maniera riconoscibile e comoda come scritto poc’anzi, selezionare la resistenza identica al materiale di riferimento (nell’esempio lo Steel 44) e, soprattutto, il nuovo K stiramento.

5. Il K stiramento, che non ha nessun legame con il fattore K, lo si trova semplicemente dividendo il ritiro reale rilevato, la BD=-5,4 per quello calcolato di base dall’algoritmo, la casella sviluppo=-5,8.

Il risultato è 0,931 ed è il valore correttivo che il sistema adotterà tutte le volte che lavoreremo il nostro nuovo materiale: basterà richiamarlo ogni volta che saremo nelle condizioni di lavorare un “3 mm di ferro con matrice V=20 a 60° e punzone con raggio 0,8”.

In figura 3 lo stesso programma con il nuovo materiale e le caselle “sviluppo” e “correzioni in X” uniformate alla nostra rilevazione.

Il grande vantaggio è che il sistema sarà adesso in grado di calcolare il ritiro più corretto possibile anche negli angoli diversi da 90° con stime estremamente più precise.

Quando è interessante effettuare l’operazione di “taratura” dei ritiri?

La pratica di “mettere in ordine” a propria immagine e somiglianza i calcoli del controllo numerico non è indispensabile; tuttavia, è interessante quando si è molto legati alla filosofia di lavoro “stand alone” e quando quello del controllo numerico rappresenta tutt’oggi l’unico criterio per il calcolo degli sviluppi.

Un altro caso è quando si cerca una maggiore linearità tra ciò che viene calcolato in ufficio tecnico, magari con ottimi risultati, e il comportamento della macchina rendendo più precisa la procedura di programmazione e più gestibile anche da coloro che hanno meno esperienza.