Gli scienziati Columbia University School of Engineering and Applied Science hanno sviluppato un metodo per utilizzare il DNA come mattoncini Lego per creare dispositivi 3D in scala nanometrica, con applicazioni in elettronica, ottica e medicina. utti costruiti in acqua, senza l’ausilio di strumenti di produzione convenzionali.

I ricercatori della Columbia University School of Engineering and Applied Science hanno ideato una nuova metodologia per la fabbricazione di strutture 3D mirate su scala nanometrica tramite autoassemblaggio, che possono trovare impiego in una varietà di applicazioni e che forniscono un algoritmo di progettazione a disposizione di tutti. Tutto si basa sul più elementare elemento costitutivo biomolecolare: il DNA.

“Le capacità di produrre materiali 3D su scala nanometrica tramite progettazione sono fondamentali per molte applicazioni emergenti, che vanno dalla manipolazione della luce al calcolo neuromorfico, dai materiali catalitici agli scaffold e ai reattori biomolecolari” commenta Oleg Gang, professore di ingegneria chimica e di fisica applicata e scienza dei materiali alla Columbia Engineering.

La ricerca è stata pubblicata su Nature Materials.

Un’unica soluzione per i nuovi materiali

Prendendo spunto dai biosistemi, gli scienziati hanno cominciato a costruire materiali e dispositivi 3D partendo dal basso attraverso processi di autoassemblaggio guidati dal DNA.

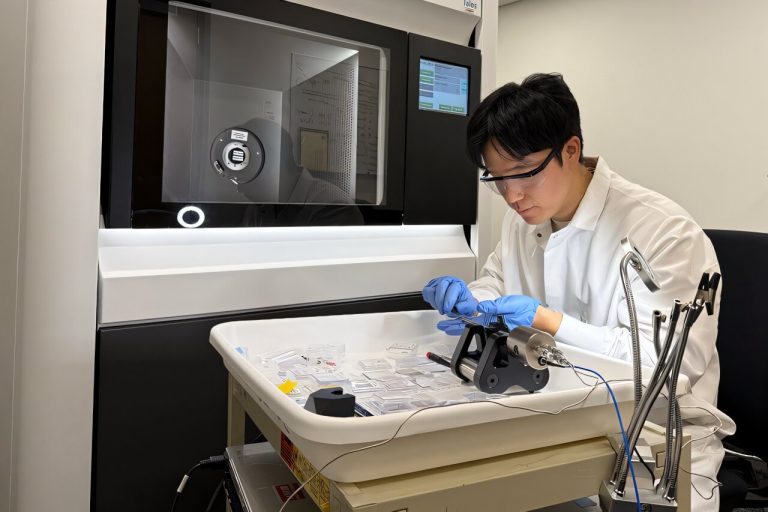

Due mesi fa, Gang e il suo ex studente, Aaron Michelson, ora ricercatore presso il Center for Functional Nanomaterials del Brookhaven National Laboratory, hanno consegnato un prototipo ai collaboratori dell’Università del Minnesota interessati a creare sensori di luce 3D integrati su microchip. Hanno costruito i sensori coltivando strutture di DNA su un chip e poi rivestendole con materiale fotosensibile.

Utilizzando tecniche di caratterizzazione avanzate, come la diffusione di raggi X basata su sincrotrone e metodi di microscopia elettronica, presso i Laboratori Nazionali di Columbia e Brookhaven, il team ha confermato che le strutture risultanti corrispondevano ai loro progetti e ha rivelato le considerazioni progettuali per migliorarne la fedeltà strutturale. Il processo è anche ecologico poiché l’assemblaggio avviene in acqua: “Questa metodologia di assemblaggio, abbinata all’automazione della robotica liquida su cui sto lavorando attualmente al BNL, apre nuove possibilità per la nanofabbricazione 3D per un’ampia gamma di applicazioni” afferma Brian Minevich, co-autore principale dell’articolo, ex dottorando nel laboratorio di Gang e ora borsista post-dottorato al BNL. “Si tratta di una piattaforma applicabile a molti materiali con proprietà diverse: biologiche, ottiche, elettriche, magnetiche”, ha affermato Gang. Il risultato finale dipende semplicemente dal design.

Progettazione del DNA, semplificata

Il DNA si ripiega in modo prevedibile, poiché i quattro acidi nucleici che lo compongono possono accoppiarsi solo in determinate combinazioni. Ma quando la struttura desiderata contiene milioni, se non miliardi di frammenti, come si ottiene la sequenza di partenza corretta? Gang e i suoi colleghi hanno risolto questa sfida con un approccio di progettazione strutturale inversa. “Se conosciamo la struttura principale con la funzione che vogliamo creare, possiamo scomporla in componenti più piccoli per creare i nostri elementi costitutivi con gli attributi strutturali, di legame e funzionali necessari per formare la struttura desiderata” spiega Gang.

Per abilitare la strategia di progettazione inversa, i ricercatori devono capire come progettare questi “pezzi di puzzle” nanometrici basati sul DNA con il numero minimo necessario per formare la struttura desiderata. Da lì, è possibile aggiungere diversi tipi di nano-“carico” all’interno dei voxel di DNA che conferiranno alla struttura finale proprietà particolari. Sia i nanocomponenti inorganici, sia quelli di origine biologica possono essere integrati in questi scaffold di DNA. Una volta assemblato il dispositivo, il team lo ha anche “mineralizzato”. Hanno rivestito gli scaffold con silice e poi li hanno esposti al calore per decomporre il DNA, convertendo di fatto l’impalcatura organica originale in una forma inorganica altamente robusta.

La ricerca continua per scoprire principi di progettazione che consentiranno l’ingegnerizzazione e l’assemblaggio di strutture complesse, nella speranza di realizzare progetti ancora più complessi, tra cui un circuito 3D destinato a imitare la complessa connettività del cervello umano: “Siamo sulla buona strada per creare una piattaforma di nanofabbricazione 3D bottom-up. Consideriamo questo come una “stampa 3D di nuova generazione” su scala nanometrica, ma ora la potenza dell’autoassemblaggio basato sul DNA ci consente di stabilire una fabbricazione parallela su larga scala” conclude Gang.