Le ruote dentate sono componenti strutturali essenziali per il trasferimento di movimento e potenza in un sistema meccanico. Come è noto, ogni ruota dentata è progettata per soddisfare specifici requisiti ed è in grado di influenzare l’efficienza, la precisione, le prestazioni e l’affidabilità non solo a livello di singoli dispositivi ma anche a livello dell’intero sistema. Inoltre, le condizioni operative in cui le ruote dentate sono coinvolte possono essere talvolta assai complesse e soggette a fattori critici simultanei quali carico, velocità, temperatura, umidità, corrosione, scarsa lubrificazione, etc. Le ruote dentate operano quindi in ambienti ostili e possono andare incontro a diversi fenomeni di danneggiamento e fatica. Inoltre, pitting e micropitting, ovvero processi di usura per fatica sulla superficie dei denti, rappresentano altre criticità progettuali che incidono sulle prestazioni e sulla longevità delle ruote dentate.

Fenomeni di danneggiamento di ruote dentate: focus su materiali innovativi e soluzioni ibride

Secondo le stime, i fenomeni di danneggiamento delle ruote dentate rappresentano la causa principale nei guasti di sistemi meccanici di trasmissione a ingranaggi. I fenomeni di danneggiamento di ruote dentate si possono manifestare secondo modalità differenti. Ad esempio, uno stesso guasto può avere impatti differenti a seconda dell’applicazione e della tipologia di ruota dentata.

I fattori che influenzano ciascuna modalità di guasto sono piuttosto numerosi e coinvolgono diverse fasi come la progettazione, la produzione, l’assemblaggio e l’utilizzo durante l’intero ciclo di vita di una ruota dentata. Ad esempio, la selezione del materiale è una decisione strategica che influenza direttamente le prestazioni complessive della ruota dentata, influenzando parametri chiave come la capacità di carico, la resistenza all’usura, l’efficienza e la durata di vita utile. Un materiale inappropriato può generare guasti prematuri, interventi di manutenzione non previsti e costi operativi più elevati.

Spesso, per garantire la longevità di componenti ed attrezzature non è sufficiente ottimizzare la fase di progettazione o adottare le migliori tecniche di produzione e le corrette modalità di installazione. Risulta necessario invece adottare strategie, o per meglio dire, “best practices” sia nelle fasi operative sia nella manutenzione, durante l’intero ciclo di vita. Ciò è legato al fatto che, come noto, specialmente in ambito industriale, i tempi di fermo non programmati devono essere ridotti al minimo così come le conseguenti perdite di produzione. In questo contesto, diventa essenziale sviluppare consolidati processi di “condition monitoring” e manutenzione preventiva e programmare piani di ispezione periodica per scongiurare guasti alle ruote dentate e ad altri elementi macchina nonché migliorare la sicurezza e l’affidabilità delle operazioni meccaniche.

Rilevamento e diagnosi dei guasti

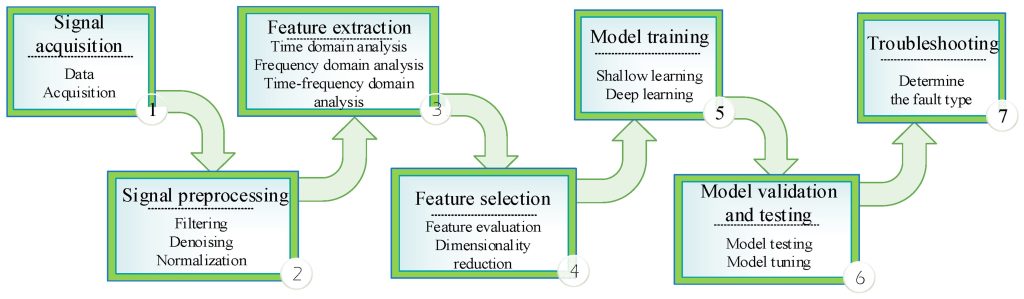

Metodi di rilevamento e diagnosi dei guasti come l’analisi delle vibrazioni, l’analisi dell’olio, l’analisi della temperatura, l’analisi energetica ed il rilevamento delle emissioni acustiche, sono essenziali per diagnosticare e ricavare informazioni inerenti le caratteristiche di ciascun guasto. Il monitoraggio in tempo reale dei sistemi meccanici tramite analisi delle vibrazioni consente un rilevamento dei guasti piuttosto immediato, facilitando la manutenzione predittiva. Negli ultimi anni, grazie anche ai significativi progressi nei sistemi informatici, ora in grado di sopportare maggiori capacità di calcolo che in passato, si sta diffondendo l’uso dell’intelligenza artificiale (AI), come nel caso di algoritmi di apprendimento profondo (“deep learning”, DL). L’AI consente di supportare, implementare ed automatizzare i processi di condition monitoring (CM) e di monitoraggio strutturale (“structural health monitoring” SHM) dei sistemi meccanici. I dati derivanti dall’analisi delle vibrazioni forniscono numerose informazioni circa le proprietà e lo stato di salute del sistema e sono solitamente adatti all’addestramento di un algoritmo per il rilevamento dei guasti in un sistema meccanico basato sull’intelligenza artificiale. Sfruttando le tecnologie associate alla modellazione dinamica e i progressi delle AI, i gemelli digitali (“digital twin”) hanno poi il potenziale per rivoluzionare il monitoraggio dello stato di salute delle ruote dentate fornendo informazioni in tempo reale e consentendo una manutenzione predittiva. Nuove strategie per il monitoraggio dell’usura degli ingranaggi, in linea con il metodo dei gemelli digitali, integrano, ad esempio, test, modellazione dinamica, pre-elaborazione fisica e apprendimento automatico. In figura 1 è riassunto un generale processo di diagnostica dei guasti.

Nelle fasi iniziali di rilevamento del guasto è fondamentale agire tempestivamente. Vengono analizzati, in prima battuta, il punto di contatto della superficie del dente e l’errore di trasmissione. Errori di trasmissione, disallineamenti ed altri fattori possono generare concentrazioni localizzate di stress da contatto durante l’accoppiamento delle ruote dentate, provocando fessurazioni superficiali, spesso accompagnate da vibrazioni e rumore. Gli scostamenti dalla geometria ideale del profilo del dente e le oscillazioni angolari dell’albero aumentano il rischio di frattura e cedimento per fatica. Gravi disallineamenti e concentrazioni di stress spesso accelerano la propagazione delle cricche, che a sua volta compromette le prestazioni del sistema con il rischio di cedimento improvviso delle ruote. Alcune recenti tecniche sperimentali consentono di simulare accuratamente l’errore di trasmissione e le caratteristiche di contatto del sistema di ruote dentate, analizzare la distribuzione del carico durante l’accoppiamento ed identificare e prevedere i guasti in modo accurato, combinando l’analisi delle vibrazioni, il rilevamento delle sollecitazioni ed altre tecnologie. Quando un sistema di trasmissione si guasta, sia la distribuzione dell’energia che le componenti di frequenza del suo segnale di vibrazione cambiano. Segnali caratteristici di guasto possono essere estratti tramite metodi di elaborazione del segnale che includono approcci tradizionali di elaborazione matematica del segnale (metodi di analisi nel dominio del tempo, in quello delle frequenze, oppure combinati) e tecnologie diagnostiche intelligenti. In quest’ultimo caso i quattro principali modelli di apprendimento automatico includono: reti neurali artificiali (ANN), macchine a vettori di supporto (SVM), reti neurali convoluzionali (CNN) e reti neurali profonde (DBN).

È bene considerare che i metodi tradizionali di elaborazione matematica del segnale richiedono generalmente una conoscenza approfondita, una elevata comprensione delle caratteristiche del segnale e una significativa esperienza pratica. I metodi di diagnosi dei guasti basati su algoritmi di AI offrono il vantaggio dell’automazione e la possibilità di avvalersi di tecnologie innovative. Rappresentano un mezzo efficace per costruire modelli solidi ed elaborare dati estremamente complessi e costituiscono un’importante direzione di ricerca nella diagnosi dei guasti.

Sebbene la ricerca sui metodi di diagnosi dei guasti dei sistemi di trasmissione abbia raggiunto sino ad oggi risultati soddisfacenti, sono ancora molte le aree che necessitano ulteriori approfondimenti, ad esempio, l’ottimizzazione e l’integrazione dei metodi di elaborazione matematica del segnale con tecnologie di deep learning avanzate.

Analizzare i fenomeni di danneggiamento

I fenomeni di danneggiamento che coinvolgono le ruote dentate possono essere classificati secondo diverse categorie e sottocategorie. Le principali cause di guasto nelle ruote dentate riguardano usura, grippaggio parziale, deformazione plastica, danneggiamento a fatica per contatto superficiale, fessurazione o cracking, rottura e fatica a flessione.

Tra queste, la rottura della ruota dentata causa spesso danni al sistema o all’apparecchiatura, rappresentando la forma di guasto più grave. Quando il dente di una ruota dentata è sovraccaricato, può cedere per deformazione plastica e conseguente rottura statica. Le rotture statiche sono classificate in duttili o fragili a seconda delle loro caratteristiche microscopiche o macroscopiche. Altro tipo di cedimento, alternativo a quello per sovraccarico statico, è il cedimento per fatica che avviene a carichi più bassi e in presenza di sollecitazioni cicliche. I cedimenti per fatica culminano solitamente con la rottura, in particolare quando le cricche di fatica crescono fino al punto in cui il carico non può più essere sopportato dalla struttura. Spesso una cricca innescata a causa di un urto progredisce lentamente in una cricca di fatica, presentando nella regione di innesco una corrosione per “fretting”.

Una fase critica nell’analisi dei guasti riguarda l’identificazione e la valutazione delle caratteristiche di frattura delle ruote dentate. I principali fattori che influenzano la rottura di una ruota dentata possono coinvolgere l’intero ciclo di vita del componente e sono imputabili a errori in fase di: progettazione, selezione dei materiali e processo di produzione, assemblaggio, funzionamento e manutenzione. Le cause tipiche includono maggiore sollecitazione a flessione, inclusioni non metalliche, difetti di trattamento termico, difetti di fabbricazione e vibrazioni.

I fattori che influenzano la rottura di una ruota dentata sono numerosi e spesso correlati ad altri danni o errori nel sistema di trasmissione. In questo contesto l’analisi dei guasti diventa maggiormente complessa e si rende necessario un approccio a livello di sistema con l’obiettivo di comprendere i fenomeni di rottura, le rispettive caratteristiche e i meccanismi, al fine di individuare le possibili cause e proporre le misure adeguate di miglioramento e prevenzione. Punto di partenza è la comprensione delle caratteristiche generali del sistema di cui fa parte la ruota dentata fratturata (incluse le caratteristiche di forza della ruota dentata, la lubrificazione; il tempo di funzionamento, etc.) unitamente ai parametri di base correlati all’ingranaggio stesso (come numero e forma dei denti, il trattamento termico utilizzato e la relativa procedura, i requisiti di durezza del materiale, etc.). Si procede quindi con un’osservazione macroscopica delle caratteristiche generali della frattura per ottenere informazioni morfologiche complessive della rottura, inerenti ad esempio la posizione della stessa sulla ruota dentata, le zone di origine e di propagazione della frattura. Successivamente si passa all’analisi delle caratteristiche microscopiche della frattura per estrarre informazioni più specifiche della zona di origine della frattura, delle zone di propagazione e delle zone di frattura istantanea.

La procedura di analisi è sintetizzata come segue:

a) acquisire le informazioni di base sugli ingranaggi fratturati (inclusi modello del cuscinetto, condizioni di lavoro, materiale e processo di trattamento termico, etc.);

b) osservare visivamente le caratteristiche generali della ruota dentata fratturata, tra cui distribuzione del danno, morfologia, etc.;

c) utilizzando uno stereomicroscopio, osservare i bordi della superficie di frattura e il colore del sito della rottura (l’area in cui i bordi della frattura presentano colore più scuro viene preliminarmente identificata come area sorgente) e registrare le immagini pertinenti;

d) osservare difetti come inclusioni, bordi della frattura e relative colorazioni, archi e bande di fatica lungo il grano e le zone di propagazione nella regione sorgente utilizzando la microscopia elettronica a scansione.

Valutazione delle prestazioni di usura di ruote dentate in polimero e ibride stampate in 3D

La stampa 3D, nota anche come produzione additiva (AM), offre una serie di vantaggi rispetto ai sistemi di produzione tradizionali. Tra questi, la possibilità di produrre geometrie complesse come unità singole, senza giunzioni, costi contenuti, ridotti consumi energetici e processi snelli. Tuttavia, un limite importante di tale tecnologia risiede nella precisione e nella texture superficiale dei componenti generati. Le ruote dentate realizzate mediante stampa 3D rappresentano un’alternativa valida ed efficiente per sistemi ed elementi di macchine destinati ad applicazioni specifiche. Per determinare le proprietà meccaniche delle parti realizzate con tecnologie additive e valutare le prestazioni di usura delle ruote dentate occorre tenere in considerazione una serie di fattori come:

- tecnologia di stampa adottata;

- parametri di stampa;

- materiali utilizzati.

Ruote dentate in polimero vengono impiegate in un numero sempre maggiore di applicazioni, in particolare, nella meccatronica e nel settore medicale. I principali vantaggi delle ruote dentate in polimero, rispetto alle corrispondenti in metallo, riguardano il loro ridotto peso specifico e coefficiente di attrito, l’autolubrificazione e costi di produzione contenuti. In particolare, le ruote dentate in polimero possono assorbire e smorzare gli urti e le vibrazioni a cui sono sottoposte, riducendo così il rumore generato durante il funzionamento. Le buone proprietà meccaniche e tribologiche dei polimeri, principalmente per quanto riguarda il poliossimetilene (POM), la poliammide (PA) o il polietere etere chetone (PEEK), consentono l’ingranamento tra ruote dentate in polimero e in metallo. Quando avviene l’ingranamento, la qualità della superficie del fianco dei denti delle ruote dentate in metallo ha un impatto elevato sull’usura delle ruote dentate in polimero.

Ruote dentate in polimero sono prodotte principalmente mediante stampaggio a iniezione, taglio meccanico o produzione additiva. Indipendentemente dal processo utilizzato, non vi è alcuna differenza nel comportamento di usura delle ruote dentate.

Nonostante i numerosi vantaggi delle ruote dentate in polimero, esistono anche alcuni limiti in termini di temperatura di esercizio e limiti di carico ammissibili. Il principale svantaggio delle ruote dentate in polimero si manifesta principalmente in condizioni operative caratterizzate da temperature elevate. In tali condizioni, la loro struttura e quindi le loro proprietà meccaniche, nonché la resistenza ai carichi ed il comportamento all’usura cambiano. Rispetto ai metalli, i polimeri hanno una conduttività termica inferiore ed un coefficiente di dilatazione termica più elevato. Inoltre, alcuni polimeri come la poliammide (PA) tendono ad assorbire umidità, il che comporta una variazione delle dimensioni. Pertanto, è importante selezionare il polimero più adeguato a seconda delle condizioni operative di una specifica applicazione.

Le ruote dentate in polimero sono soggette a diverse modalità di guasto: fusione dovuta al surriscaldamento del fianco del dente, frattura della radice del dente dovuta a sollecitazione flessionale, frattura del fianco del dente dovuta a sollecitazione hertziana eccessiva, usura dei denti o sovraccarico termico, che può causare deformazione plastica.

Recentemente, numerosi studi si sono concentrati sulle modalità di guasto e sull’influenza di vari fattori sul comportamento di usura, anche a livello microstrutturale, delle ruote dentate in polimero. I meccanismi di usura differiscono a seconda delle proprietà meccaniche e tribologiche del polimero e dell’intensità di carico. Ad esempio, per quanto riguarda le ruote dentate in poliossimetilene (POM), analizzando il loro comportamento a carichi diversi, si è osservato che l’usura del fianco del dente si verifica in corrispondenza di carichi inferiori. A carichi più elevati, invece, l’usura del fianco del dente si aggrava comportando un errato ingranamento, a causa del quale la ruota dentata si riscalda rapidamente. Infine, in corrispondenza di una temperatura del dente intorno agli 80 °C, si hanno maggiori flessioni dei denti dovute all’ammorbidimento del materiale, alla deformazione plastica o persino alla fusione dei denti.

Miglioramenti nelle prestazioni e nella resistenza all’usura si osservano rinforzando le ruote dentate in polimero con fibre di vetro o carbonio. Le fibre, rispetto al polimero di base, si distinguono per una maggiore resistenza alla trazione ed un coefficiente di conduttività termica più elevato. È possibile inoltre aumentare la capacità di carico di una ruota dentata fino al 50%.

La resistenza all’usura sul fianco del dente può essere migliorata invece con una corretta lubrificazione, tenendo conto delle linee guida circa le combinazioni idonee di olio base-polimero nonché la resistenza di vari polimeri ai lubrificanti.

Analisi sperimentali dimostrano che l’impiego di politetrafluoroetilene (PTFE) come lubrificante interno riduce il coefficiente di attrito ed ha un effetto positivo sulla riduzione dell’usura, soprattutto in combinazione con la poliammide. Specifici rivestimenti come quelli PVD (Physical Vapor Deposition) multistrato non hanno invece un effetto significativo sulla riduzione dell’usura, al contrario, si staccano durante il funzionamento e causano attrito e disturbi nel processo di accoppiamento.

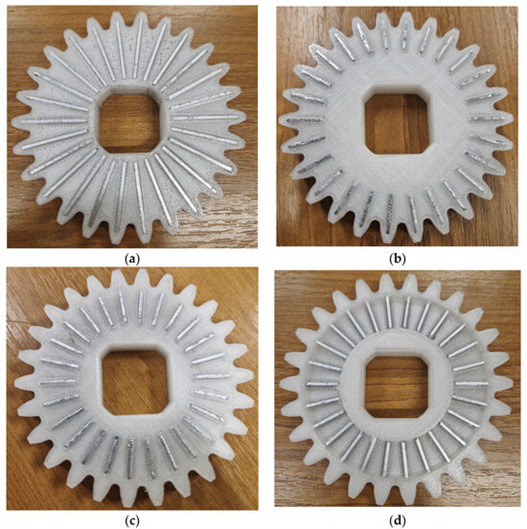

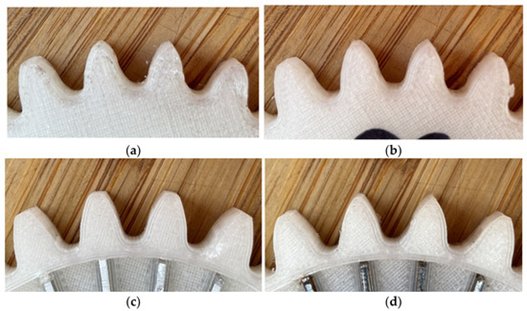

Anche le modifiche della geometria dei denti incidono sulle prestazioni e sulla durata delle ruote dentate. Il surriscaldamento delle ruote dentate in polimero rappresenta il principale ostacolo alla loro diffusione. Per migliorare il comportamento termico delle ruote dentate in polimero, è stata proposta e studiata l’aggiunta di inserti metallici nella matrice polimerica. L’introduzione di ruote dentate ibride polimero-metallo (figura 2) combina i vantaggi di entrambi i materiali e rappresenta un progresso significativo in termini di resistenza all’usura e durata.

L’aggiunta di inserti in acciaio, rame o alluminio aumenta il trasferimento del calore dal dente al corpo della ruota dentata. Considerando la massa e il costo degli inserti, l’alluminio sembra essere la scelta più promettente.

In figura 3 si evidenziano le differenze nel deterioramento del profilo del dente tra le ruote dentate in polimero e quelle in polimero ibride con inserti in alluminio ed acciaio.

In figura 4, l’incapacità del dente di flettersi e la mancanza di resistenza termica della poliammide (PA) determinano un eccessivo riscaldamento ed un aumento della temperatura di massa, nonché alla fusione del dente della ruota dentata a causa del surriscaldamento dei fianchi del dente. Un modulo di elasticità circa tre volte superiore ed un coefficiente di conduttività termica dell’acciaio quasi sei volte inferiore rispetto all’alluminio hanno causato la rottura anticipata della ruota dentata con inserto in acciaio rispetto alla corrispondente con inserto in alluminio.

Lo svantaggio degli ingranaggi ibridi riguarda un aumento della concentrazione di stress nella regione dell’inserto dovuto alle differenze di dilatazione termica tra l’inserto metallico e la matrice polimerica. Si può concludere che il materiale ottimale per l’inserto potrebbe essere un materiale altamente conduttivo con proprietà simili a quelle della matrice polimerica. Tuttavia, una progettazione più complessa della matrice polimerica può aumentare significativamente i costi di produzione, soprattutto quando si tratta di produzioni una tantum con i metodi di produzione convenzionali.

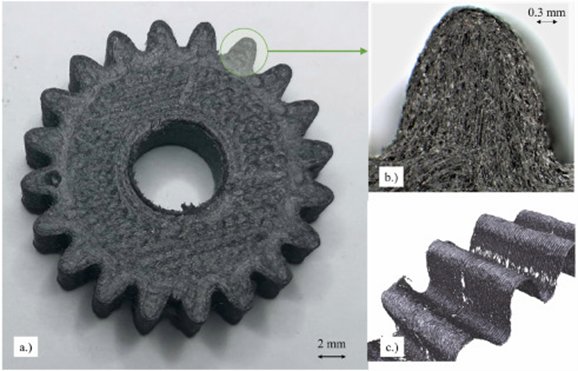

Sebbene originariamente utilizzata per la prototipazione, la produzione additiva è molto efficace e rappresenta oggi la migliore soluzione per la produzione rapida, semplice ed efficiente di singole parti dalle geometrie anche assai complesse. Rispetto al taglio meccanico, non vi è alcun materiale di scarto e, se paragonata allo stampaggio ad iniezione, non occorre un elevato investimento iniziale. In termini di tecnologia utilizzata, il processo di produzione additiva più comune è la modellazione a deposizione fusa (FDM). Le ruote dentate in polimero realizzate mediante FDM hanno una capacità di carico significativamente superiore rispetto a quelle realizzate mediante stereolitografia (SLA). Polimeri come l’acido polilattico (PLA), acrilonitrile-butadiene-stirene (ABS), poliammide (PA) o polietere etere chetone (PEEK) sono generalmente impiegati nella produzione di ruote dentate con tecnologia FDM, oltre ad essere tra i più studiati.

Parametri della tecnologia FDM come la percentuale di riempimento, la velocità di stampa, la temperatura dell’ugello o la temperatura del letto hanno un’influenza significativa sulla resistenza e sulla durata delle ruote dentate. Ottimizzando tali parametri, il tempo di produzione di una ruota dentata può essere ridotto. Test sperimentali sulle ruote dentate in ABS, PLA e PA, dimostrano che l’ABS ha il tasso di usura più elevato, mentre il PA il tasso di usura più basso. A carichi inferiori, le ruote dentate in PA 618 realizzate con tecnologia FDM hanno persino raggiunto una durata maggiore rispetto agli ingranaggi in PA 66 stampati a iniezione.

Conclusioni

In ambito produttivo e industriale, la ricerca di una maggiore durata utile nei sistemi ad ingranaggi è un percorso continuo. L’affidabilità e la longevità degli ingranaggi sono fondamentali non solo per garantire prestazioni elevate, ma anche per questioni di sicurezza in svariati settori. Grazie alla rapida diffusione dell’intelligenza artificiale, si stanno sviluppando tecniche innovative di rilevamento e diagnosi dei guasti che consentono di prevenire e valutare correttamente il tipo di guasto, le sue caratteristiche e impatti non solo a livello di singolo componente ma anche di sistema. Pitting e micropitting, ovvero processi di usura per fatica sulla superficie dei denti degli ingranaggi, rappresentano significative sfide ingegneristiche, che incidono sulle prestazioni e sulla longevità delle ruote dentate. Il condition monitoring dovrebbe riguardare l’intero ciclo di vita della ruota dentata a partire dalle fasi di progettazione. Le proprietà dei materiali e un corretto trattamento termico svolgono un ruolo cruciale nel miglioramento dell’affidabilità e delle prestazioni di una ruota dentata. Sebbene materiali tradizionali come acciaio e alluminio siano da tempo le scelte preferite, esistono numerosi materiali innovativi che possono migliorare significativamente la durata delle ruote dentate. Attualmente alcune soluzioni con ingranaggi in metallo vengono convertite in progetti basati su ingranaggi in polimero, che trovano numerose applicazioni ingegneristiche. Comprendere le proprietà di questi materiali e testarne l’applicazione in processi di progettazione, produzione, nonché durante l’intero il ciclo di vita del componente può favorire lo sviluppo di soluzioni affidabili, sostenibili e performanti per quanto concerne lo sviluppo di sistemi che coinvolgono l’impiego di ruote dentate.

Le moderne tecnologie di manifattura additiva, infatti, per le loro caratteristiche e peculiarità, consentono l’impiego di numerosi materiali polimerici che ampliano ulteriormente il panorama delle soluzioni di progettazione e lavorazione di ruote dentate.

La produzione di ingranaggi polimerici mediante tecnologie di manifattura additiva richiede un’attenta selezione dei materiali a seconda delle applicazioni specifiche. Nonostante i cicli di lavoro pesanti nella trasmissione di potenza suggeriscano l’impiego di ruote dentate in metallo (acciaio, titanio o alluminio), i materiali compositi con fibre di carbonio o di vetro possono offrire un buon compromesso tra leggerezza e prestazioni elevate nelle applicazioni a basso e moderato carico. L’uso di materiali compositi (figura 5) si sta espandendo in applicazioni con carichi dinamici, ad esempio cuscinetti e trasmissioni a ingranaggi, dove carichi ciclici e ambienti operativi gravosi causano fatica e usura. Gli ingranaggi in composito polimerico sono una tecnologia moderna che sta sostituendo sempre più gli ingranaggi in metallo grazie ai suoi numerosi vantaggi (ad esempio, peso ridotto, minore rumorosità, assenza di lubrificazione, etc.).

Le moderne trasmissioni a ingranaggi sono ottimizzate per ridurre al minimo volume e peso, motivo per cui lo sviluppo di materiali ad alta resistenza, in grado di sopportare carichi elevati, è fondamentale. Attualmente esiste un ampio divario tra la capacità di carico delle ruote dentate in polimero e quelle in acciaio. I materiali compositi si dimostrano efficaci in questo contesto: speciali ruote dentate in composito rinforzate con fibre intrecciate possono mostrare una capacità di carico superiore del 100% rispetto a ruote dentate in polimero e composito rinforzate con fibre corte attualmente più diffuse. Ciò favorisce lo sviluppo di soluzioni alternative al metallo per nuove applicazioni, un tempo impensabili, e di ottimizzare ulteriormente le prestazioni delle applicazioni esistenti con ruote dentate in polimero, dal momento che, le applicazioni degli ingranaggi polimerici sono spesso limitate in quanto presentano proprietà meccaniche e termiche inferiori.

I vantaggi degli ingranaggi polimerici, soprattutto se realizzati con tecnologie additive, si riflettono in una produzione veloce ed economica. La stampa 3D consente inoltre la riparazione degli ingranaggi e la loro agevole sostituzione e, rispetto ad altri metodi di produzione, offre una produzione economica direttamente da un modello CAD tridimensionale. Inoltre, le tecnologie additive offrono un’ampia gamma di possibilità di progettazione e adattamenti riguardanti varie forme di ingranaggi, parametri geometrici e soluzioni alleggerite dalle complesse strutture interne. Il primo passaggio nella produzione additiva è la selezione della tecnologia di produzione. La produzione di ingranaggi in polimero si basa in genere su un metodo di modellazione a deposizione fusa (FDM). Nella seconda fase, è necessario selezionare il materiale per la produzione, che è la parte più impegnativa poiché, tenendo conto del numero di polimeri e materiali compositi polimerici disponibili, i progettisti sono tenuti a effettuare selezioni tra diverse proprietà meccaniche e termiche, rapporto costi-efficacia e altre esigenze di produzione per soddisfare le condizioni finali dell’applicazione dell’ingranaggio.

In conclusione, i test sui materiali dimostrano che non è solo necessario che il materiale abbia resistenza all’usura e alle temperature per essere adatto alla produzione di ruote dentate affidabili, ma deve anche avere buone proprietà meccaniche, in particolare un’elevata tenacità.

La ricerca futura dovrebbe includere nuovi materiali per applicazioni AM e per ruote dentate. Inoltre, materiali come POM o PVDF utilizzati nella produzione di ruote dentate tradizionali dovrebbero essere testati per processi additivi, poiché questi materiali hanno dimostrato ottimi risultati nei processi di produzione tradizionali. Inoltre, dovrebbero essere messe a confronto le diverse tecnologie AM per la produzione di ruote dentate disponibili dal momento che, almeno potenzialmente, esistono numerose tecnologie di AM che possono essere utilizzate per la produzione di ruote in polimero. Tutte queste tecnologie, con le loro proprietà e parametri specifici, producono componenti con caratteristiche meccaniche, tribologiche e termiche uniche che devono essere rilevate e analizzate in dettaglio.