Con il continuo progresso della tecnologia industriale, i cuscinetti, in quanto componenti fondamentali dei sistemi di trasmissione meccanica, influenzano direttamente l’affidabilità e la durata dell’intero sistema. La tecnologia di trattamento dei materiali dei cuscinetti è sempre stata fondamentale per migliorarne le prestazioni. Negli ultimi anni, la tecnologia di magnetizzazione, come nuovo metodo di trattamento dei materiali, ha raccolto un’ampia attenzione grazie ai suoi effetti fisici unici.

Il team tecnologico FLT utilizza la tecnologia di magnetizzazione per alterare la microstruttura dei materiali dei rulli, migliorando in modo significativo le prestazioni superficiali e la distribuzione interna delle sollecitazioni dei materiali dei cuscinetti, aumentando così la resistenza all’usura, la resistenza alla fatica e la durata dei cuscinetti. Questo articolo spiega come FLT Corporation utilizza la tecnologia di magnetizzazione per trattare rulli cilindrici da 10 mm, analizza i risultati comparativi tra rulli magnetizzati e non magnetizzati e discute il suo potenziale nel migliorare la durata dei cuscinetti.

Miglioramento delle prestazioni superficiali dopo il trattamento di magnetizzazione

Confrontando la rotondità, la rugosità e il magnetismo residuo dei rulli prima e dopo la magnetizzazione (come mostrato nelle Figure 1-3), hanno scoperto che dopo il trattamento di magnetizzazione, la rotondità dei rulli a 2-150 e 2-500 onde è stata ridotta, la rugosità è diminuita e il magnetismo residuo è leggermente aumentato. Questi cambiamenti hanno un ruolo positivo nel migliorare la resistenza all’usura e alla corrosione dei cuscinetti.

Variazioni delle tensioni residue e della durezza

Un’ulteriore analisi delle variazioni delle tensioni residue nei rulli (come mostrato nelle Figure 4 e 5) ha rivelato che il trattamento di magnetizzazione ha aumentato significativamente le tensioni residue di compressione radiali e circonferenziali sulla superficie dei rulli di circa il 28% e il 25%, rispettivamente. Allo stesso tempo, è aumentata anche la durezza superficiale (come mostrato nelle Figure 6 e 7). Questi cambiamenti contribuiscono a migliorare la capacità di carico e la resistenza alla fatica dei cuscinetti.

Cambiamenti nella microstruttura

Il trattamento di magnetizzazione ha influenzato anche la microstruttura dei rulli portanti. L’analisi effettuata con micrografie al SEM (Figura 8) e con la tecnologia EBSD (Figure 9-11) ha mostrato che, sebbene il trattamento di magnetizzazione non abbia modificato in modo significativo la morfologia dei grani dei rulli portanti, la dimensione dei grani è stata affinata da 0,539μm a 0,494μm. Questo affinamento dei grani consente di ottenere una maggiore densità dei confini dei grani, migliorando la durezza e la resistenza del materiale.

Cambiamenti nella distribuzione delle fasi e nel contenuto di carburo

Il diagramma di distribuzione delle fasi EBSD (Figura 12) mostra che il contenuto di carburo sulla superficie dei rulli è aumentato significativamente dopo il trattamento di magnetizzazione. Questi carburi dispersi possono rafforzare la matrice martensitica e migliorare la resistenza all’usura del materiale dei rulli. L’aumento dei carburi è dovuto principalmente alla distorsione del reticolo durante il processo di magnetizzazione, che porta alla deformazione magnetica dell’austenite, riducendo così la solubilità del carbonio e facendo precipitare l’austenite in carburi dispersi. Anche la variazione del contenuto di austenite sulla superficie dei rulli prima e dopo la magnetizzazione (Figura 13) conferma questo punto, con una diminuzione del contenuto di austenite dal 12,5% al 7,9%.

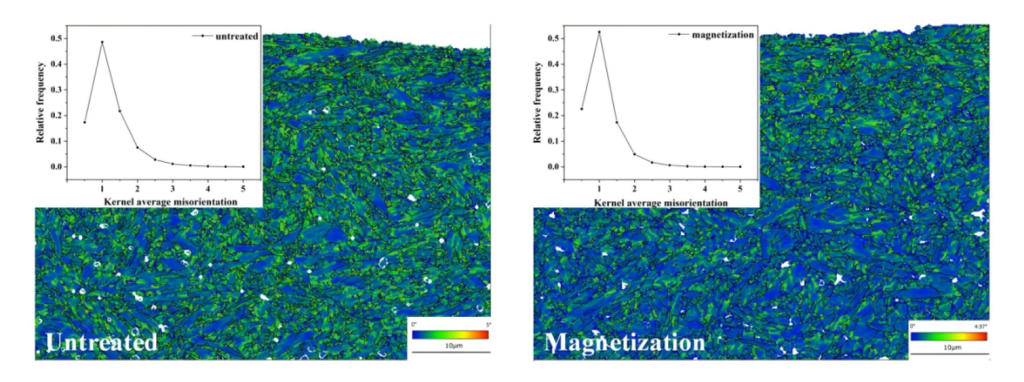

Miglioramento della distribuzione delle dislocazioni e del contenuto di austenite

Il diagramma KAM (Figura 13) mostra che il trattamento di magnetizzazione aumenta l’intensità della distribuzione delle dislocazioni nell’acciaio per cuscinetti e riduce la frequenza di distribuzione degli angoli di dislocazione di 2 e 3 gradi, indicando che il trattamento di magnetizzazione può promuovere il movimento delle dislocazioni, ridurre i difetti cristallini, migliorare l’uniformità strutturale e aumentare la resistenza all’usura dei rulli.

Test della topografia superficiale e di altre proprietà

Per valutare in modo completo gli effetti del trattamento di magnetizzazione, hanno anche testato la topografia superficiale dei rulli (rilevata con l’interferometria a luce bianca), il carico di schiacciamento, il modulo elastico superficiale, la bagnabilità, e hanno confrontato il tasso di variazione dimensionale dei rulli alle alte e alle basse temperature, l’entità dell’usura e il coefficiente di attrito prima e dopo il trattamento, nonché la vita a fatica dei rulli sotto diversi livelli di stress. I risultati dei test forniranno un supporto più completo per l’applicazione della tecnologia di magnetizzazione nel trattamento dei materiali dei cuscinetti.

Conclusioni

Attraverso un’analisi approfondita dell’applicazione della tecnologia di magnetizzazione nel trattamento dei materiali dei cuscinetti, possiamo trarre le seguenti conclusioni:

- Miglioramento delle prestazioni superficiali; il trattamento di magnetizzazione può ridurre significativamente la rugosità superficiale dei rulli dei cuscinetti, diminuire gli errori di rotondità e aumentare leggermente il magnetismo residuo, contribuendo a migliorare la resistenza all’usura e alla corrosione dei cuscinetti.

- Aumento delle tensioni residue e della durezza; dopo il trattamento di magnetizzazione, la durezza superficiale e la tensione di compressione residua dei rulli dei cuscinetti sono aumentate, con un aumento della tensione di compressione residua radiale di circa il 28% e della tensione di compressione residua circonferenziale di circa il 25%. Ciò contribuisce a migliorare la capacità di carico e la resistenza alla fatica dei cuscinetti.

- Ottimizzazione della microstruttura; il trattamento di magnetizzazione favorisce l’affinamento dei grani, aumentando la densità dei confini dei grani e migliorando così la durezza e la resistenza del materiale. Inoltre, il trattamento di magnetizzazione aumenta anche il contenuto di carburo sulla superficie dei rulli, migliorando la resistenza all’usura del materiale.

- Miglioramento della distribuzione delle dislocazioni e dell’uniformità strutturale; il trattamento di magnetizzazione aumenta l’intensità della distribuzione delle dislocazioni, riduce i difetti cristallini e migliora l’uniformità strutturale, aspetto fondamentale per migliorare la resistenza all’usura e alla fatica dei cuscinetti.

- Miglioramento completo delle prestazioni; i risultati di test completi dimostrano che la vita a fatica dei rulli dei cuscinetti dopo il trattamento di magnetizzazione è stata significativamente migliorata in termini di carico di schiacciamento, modulo elastico superficiale, bagnabilità, tasso di variazione dimensionale alle alte e basse temperature, quantità di usura, coefficiente di attrito, ecc.

In sintesi, l’applicazione della tecnologia di magnetizzazione nel trattamento dei materiali dei cuscinetti ha effetti di miglioramento significativi e può migliorare in modo completo le prestazioni e la durata di vita dei cuscinetti. Il dipartimento di ricerca e sviluppo di FLT esplorerà ulteriormente i parametri e i processi ottimali del trattamento di magnetizzazione per ottenere una tecnologia di trattamento dei materiali dei cuscinetti più efficiente ed economica.