Le moderne tecnologie di lavorazione dei metalli richiedono utensili sempre più performanti in termini di robustezza meccanica e resistenza alla fatica termica.

Oerlikon Balzers accoglie e soddisfa queste sfide attraverso lo sviluppo costante dei suoi rivestimenti specifici e proprietari.

Terza generazione di un rivestimento universale, da sempre riferimento tecnologico nel settore

Il BALINIT® ALCRONA EVO, ulteriore ottimizzazione di un rivestimento PVD a base AlCrN introdotto nel 2004, è un ottimo esempio di uno sviluppo necessario per rispondere alle sempre più sfidanti richieste tecnologiche dell’industria manifatturiera.

Versione evoluta del BALINIT® ALCRONA PRO, il BALINIT® ALCRONA EVO apporta incrementi notevoli in termini di produttività, affidabilità e qualità del manufatto prodotto. Grazie a una minore usura del filo tagliente, è possibile effettuare un maggior numero di riaffilature per utensile, abbattendo i costi legati a nuovi utensili e garantendo, in questo modo, un minor consumo di nuove e preziose risorse per il pianeta, supportando la politica di Oerlikon per una maggiore sostenibilità. La performance dell’utensile nel taglio di ingranaggi, fresatura, tranciatura e formatura dei metalli migliorano di oltre il 30% rispetto alla versione precedente.

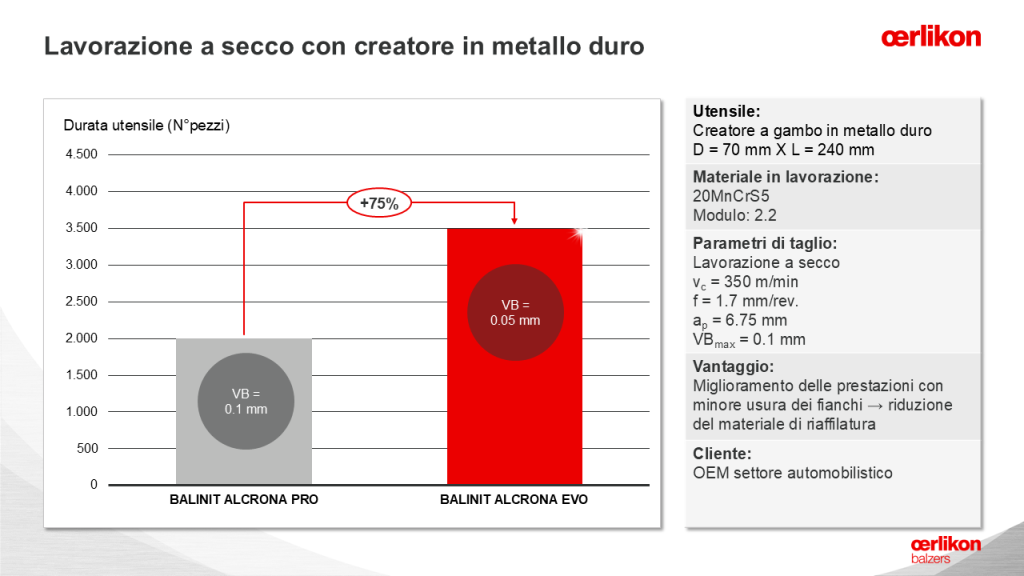

Per un costruttore del settore automobilistico, in una lavorazione a secco con creatori in metallo duro, questa terza generazione di rivestimento ha portato a un incremento del 75% nella durata dell’utensile e un notevole miglioramento delle prestazioni, grazie a una minore usura dei fianchi dell’utensile rispetto alla sua vecchia versione.

Gli utensili per il taglio ingranaggi quali creatori, coltelli, barrette e utensili skiving, se rivestiti con BALINIT® ALCRONA EVO, garantiscono la massima affidabilità di processo e allo stesso tempo qualità e precisone del manufatto prodotto. Le velocità di taglio sono molto più elevate e i tempi di produzione per pezzo più brevi. Il costo del pezzo calcolato sulle ore macchina diminuisce e la produttività aumenta.

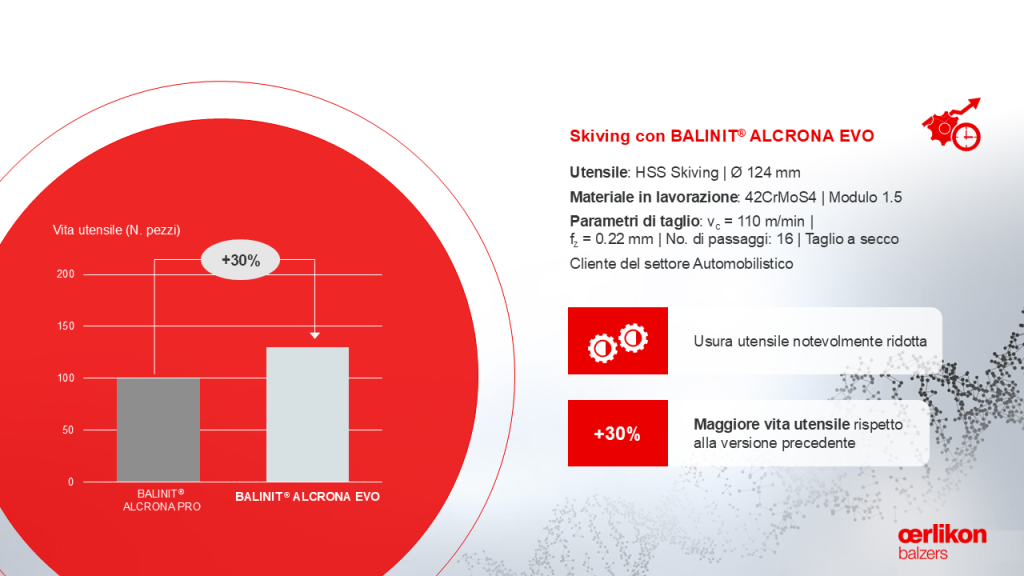

Nei contesti più sfidanti, quale ad esempio la produzione degli ingranaggi destinati ai veicoli elettrici, l’utensile skiving trova la sua perfetta collocazione, poiché capace di fornire con maggiore flessibilità tutte le caratteristiche di processo e prodotto ricercate da costruttori e utilizzatori. L’Alcrona Evo, un rivestimento ad alta performance specificamente progettato per aumentare ulteriormente la vita di esercizio di questi preziosi utensili e abbattere i costi di produzione a lungo termine, costituisce la scelta ideale per l’utensile skiving.

Un’azienda del settore automobilistico tedesco ha risparmiato mezzo milione di euro all’anno passando alla versione evoluta del rivestimento. La durata dell’utensile è stata aumentata del 30%, eliminando la necessità di 300 nuovi utensili: un chiaro vantaggio, sia finanziario sia ambientale in termini di consumo di risorse naturali.

Un produttore di ingranaggi ha registrato un aumento del 34% nella durata dei coltelli per lo skiving realizzati in HSS e rivestiti BALINIT® ALCRONA EVO durante la lavorazione a secco, oltre a una riduzione del 50% dell’usura del fianco. Di conseguenza, il volume di riaffilatura è diminuito mentre il numero di cicli di riaffilatura è aumentato, riducendo del 25% i costi degli utensili per pezzo lavorato.

BALINIT® ALCRONA EVO è disponibile quotidianamente nei centri di rivestimento Oerlikon Balzers Coating Italy per soddisfare un crescente interesse da parte dei clienti. Lanciato poco più di un anno fa, è già stato utilizzato e collaudato in sostituzione alla versione precedente da innumerevoli clienti presenti in più di 30 Paesi, confermando il concreto valore aggiunto di questo avanzato rivestimento nelle lavorazioni di taglio e deformazione dei metalli.