- Come è cambiata nel tempo la composizione dei raccordi pneumatici di tipo push-in?

- Quali sono oggi i materiali disponibili e quali caratteristiche operative offrono?

- Quali criteri tecnici determinano la scelta del materiale corretto?

- Qual è il ruolo delle guarnizioni nella compatibilità chimica e termica?

- Quali sono i benefici economici della scelta corretta?

- Come garantire prestazioni e affidabilità nel tempo?

- Sintesi per la progettazione

La raccorderia pneumatica non è più un componente passivo. In tutti gli ambiti industriali, in qualsiasi settore e applicazione come l’automazione in senso ampio o applicazioni specifiche come l’alimentare o il chimico-farmaceutico, il materiale del raccordo determina tenuta, durata e conformità del sistema. La scelta non riguarda solo il corpo: guarnizioni e componenti interni infatti concorrono alla definizione di compatibilità chimica, resistenza termica e comportamento meccanico del singolo componente.

Ogni raccordo va dunque pensato come parte del sistema, non come accessorio standard. Il materiale deve essere selezionato in funzione del fluido veicolato, delle condizioni operative e del quadro normativo applicabile. L’idea che il metallo sia “più sicuro” o che la plastica sia “meno affidabile” non è più sostenibile: ogni materiale esprime al meglio le proprie prestazioni solo nel contesto corretto.

Negli anni Settanta l’ottone rappresentava di fatto l’unica opzione disponibile; con l’evoluzione delle applicazioni e della regolamentazione sono stati introdotti tecnopolimeri ingegnerizzati, leghe a basso contenuto di piombo, acciaio inox e trattamenti superficiali specifici. Oggi la scelta richiede una valutazione strutturata di fluidi, temperatura di esercizio, requisiti igienici e criteri di conformità, con l’obiettivo di definire il miglior equilibrio tecnico ed economico per ciascuna applicazione.

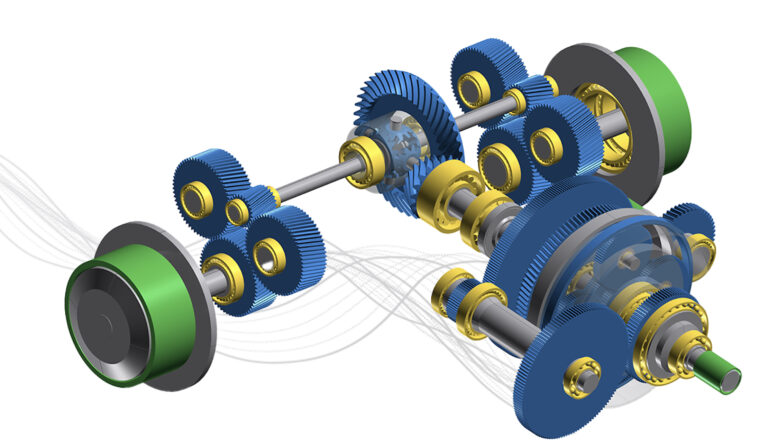

Immagine esplicativa, non riferita ad applicazioni specifiche

Come è cambiata nel tempo la composizione dei raccordi pneumatici di tipo push-in?

L’evoluzione della raccorderia non nasce dal desiderio di adottare “materiali moderni”, ma dalla trasformazione delle applicazioni. Finché il fluido di riferimento era l’aria compressa e l’ambiente di lavoro era principalmente industriale indoor, il raccordo in ottone ha rappresentato la soluzione più efficace: robusto, lavorabile, stabile. All’inizio degli anni Ottanta compare la prima alternativa plastica diffusa, la poliammide PA6: economica e leggera, ma soggetta ad assorbimento di umidità con impatto su dimensioni e stabilità meccanica. Il mercato continuava a impiegare l’ottone senza distinzioni applicative. Solo l’aumento dell’attenzione sui temi igienici e ambientali e l’introduzione di normative più stringenti hanno imposto una vera differenziazione.

Sul fronte metallico, le restrizioni sull’uso del piombo hanno spinto verso leghe di ottone a basso contenuto (< 0,1%), indispensabili per la conformità MOCA e RoHS 3. In parallelo, la famiglia dei tecnopolimeri si è articolata: dal POM (poliossimetilene) per applicazioni generiche si è passati a PEI (polietereimmide) per esercizio fino a 200 °C, PARA (poliarilammide) per sostituire componenti in alluminio, PPSU (polifenilsulfone) per macchine da caffè con certificazioni NSF 51 e KTW e PK (polichetone) per data cooling e drinking water certificato NSF 61 e ACS.

In parallelo è cambiato anche ciò che garantisce la tenuta. Alle guarnizioni in NBR si sono affiancate mescole FKM per temperature fino a 150 °C in uso continuativo, mescole speciali come NBR – Low Temperature (da –50 °C a +120 °C) per il settore transportation ed EPDM per specifiche esigenze di compatibilità chimica.

Quali sono oggi i materiali disponibili e quali caratteristiche offrono?

La scelta del materiale di un raccordo non si riduce a una questione di resistenza meccanica o costo unitario. Ogni soluzione risponde a una combinazione di vincoli: prestazioni termo-meccaniche, compatibilità chimica, requisiti normativi, modalità di installazione e costo del sistema nel suo ciclo di vita.

| Materiale | Applicazioni principali | Caratteristiche operative distintive | |

|

POM | automazione industriale, pneumatica generale | Stabilità dimensionale, basso attrito, resistenza a fatica. Limite termico attorno a 80 °C |

|

PPSU | alimentare, food&beverage, macchine da caffè, farmaceutica | Resistenza a vapore e agenti chimici. Certificazioni NSF 51, KTW, NSF 169 |

|

Ottone nichelato elettroliticamente | automazione industriale, pneumatica generale | Ampia versatilità d’utilizzo per applicazioni NON gravose |

|

Ottone nichelato chimicamente | automazione industriale, alimentare, food&beverage chimica | Nichelatura chimica ad alto spessore (15 µm): resistenza a nebbia salina >300 ore. Conformità RoHS 3 |

|

Ottone <0,1% Pb | alimentare, food&beverage, vending, drinking water | Conformità MOCA, NSF/ANSI 372, RoHS 3. Elimina rischio migrazione metallica |

|

Acciaio inox 316L | chimico-farmaceutico, biomedicale, ambienti corrosivi | Resistenza a soluzioni saline e clorurate. Per condizioni operative gravose |

Il POM (poliossimetilene) è il materiale di riferimento per l’automazione pneumatica generale. Combina stabilità dimensionale, leggerezza e resistenza alla fatica. Viene utilizzato sia per raccordi completamente in plastica, sia come componente interna in numerosi raccordi metallici. Quando l’applicazione richiede continuità di esercizio termica elevata, il PEI (polietereimmide) rappresenta il salto prestazionale: supporta esercizio continuo oltre 150 °C e cicli termici ripetuti. Per applicazioni con requisiti strutturali, il PARA (poliarilammide) consente la sostituzione di componenti metallici: rigidità e resistenza meccanica hanno permesso di rimpiazzare multiconnettori in alluminio. Il PPSU (polifenilsulfone) è specifico per ambienti igienico-sensibili: resiste a vapore, acqua calda e detergenti. Con prodotti certificati NSF 169 evita il contatto fra acqua destinata al consumo umano e superfici metalliche.

L’ottone con nichelatura chimica fornisce un livello superiore di protezione rispetto all’ottone base con nichelatura elettrolitica. Una nichelatura chimica ad alto spessore (circa 15 µm) garantisce oltre 300 ore in nebbia salina, posizionando questa soluzione tra l’ottone e l’inox in ottica costi/prestazioni.

L’ottone a basso contenuto di piombo (<0,1%) è utilizzabile in applicazioni regolamentate: MOCA, NSF/ANSI 372 e RoHS 3. Questa lega speciale riduce il rischio di migrazione di metalli pesanti nei fluidi, motivo per cui viene adottato nel vending, food & beverage e drinking water.

Infine, l’acciaio inox 316L è la soluzione quando le condizioni operative sono particolarmente aggressive: ambienti corrosivi, formulazioni saline, contesti chimici e biomedicali. L’aggiunta di molibdeno e il basso contenuto di carbonio garantiscono inerzia chimica superiore.

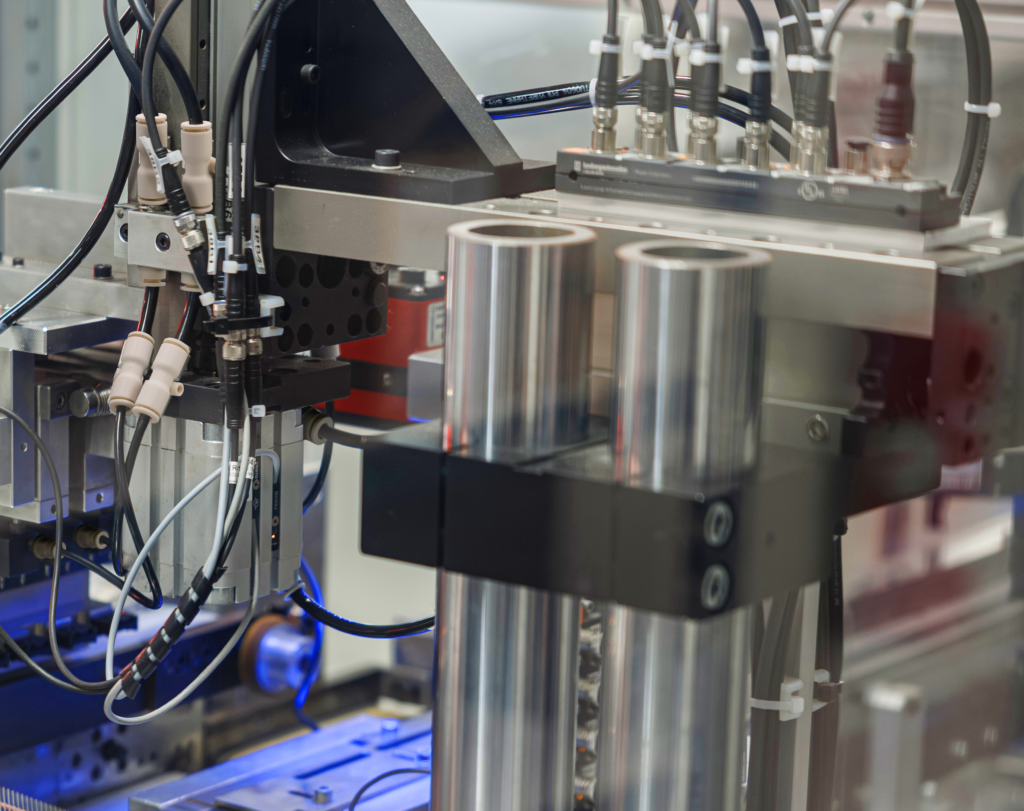

Immagine esplicativa, non riferita ad applicazioni specifiche

Quali criteri tecnici determinano la scelta del materiale corretto?

La selezione non può essere affidata a una preferenza generica per il metallo o per il tecnopolimero. La soluzione corretta nasce dall’analisi dell’applicazione reale. Tre gruppi di criteri guidano la scelta: resistenza ambientale, compatibilità chimico-termica e conformità normativa.

- Resistenza ambientale: il raccordo deve resistere a temperatura, umidità, radiazioni UV nel punto in cui sarà installato e stoccato, ed eventualmente vibrazioni meccaniche. I materiali metallici possono ossidarsi ma conservano la funzionalità. Tecnopolimeri e gomme possono degradare rapidamente se esposti a luce solare diretta o condizioni climatiche non controllate. Nel settore automotive, la resistenza alle vibrazioni è un criterio di validazione fondamentale: prove in camere climatiche verificano il comportamento a temperature estreme.

- Compatibilità chimica e termica: in origine i raccordi convoglievano quasi esclusivamente aria compressa; oggi devono gestire vapore, sostanze chimiche aggressive, fluidi alimentari, biomedicali o farmaceutici. Le tabelle di compatibilità chimica sono uno strumento essenziale, ma richiedono dati completi: natura della sostanza, concentrazione, temperatura di esercizio. Un raccordo in ottone con guarnizioni NBR può operare fino a circa 80 °C ma sostituendo la componentistica interna da POM a PEI e le guarnizioni da NBR a FKM, lo stesso corpo può lavorare in uso continuativo fino a 150 °C.

- Conformità normativa: REACH e RoHS limitano l’impiego di sostanze pericolose; l’ottone con piombo inferiore allo 0,1% risponde alla RoHS 3. La direttiva MOCA impone requisiti per materiali a contatto con alimenti: ottone a basso contenuto di piombo, acciaio inossidabile e tecnopolimeri conformi alla direttiva 10/2011 rappresentano le soluzioni coerenti. Le certificazioni NSF (51, 61, 169) seguono le linee guida FDA per materiali e componenti destinati a contatto con alimenti e acqua potabile. A queste si aggiungono normative nazionali come WRAS (Regno Unito) e KTW/W270 (Germania).

- Rapporto qualità-prezzo: un raccordo in acciaio inox può costare fino a dieci volte l’equivalente in ottone, ma non sempre è necessario. Quando il POM garantisce le prestazioni richieste, anche se vicino ai suoi limiti, può risultare la scelta più efficiente. Fra l’ottone con NBR e l’inox con FKM si collocano molte configurazioni intermedie.

Qual è il ruolo delle guarnizioni nella compatibilità chimica e termica?

Le guarnizioni sono l’organo di tenuta del raccordo e influenzano compatibilità chimica, resistenza termica e durata del sistema. Una guarnizione scelta in modo improprio compromette l’intera soluzione.

Le guarnizioni in NBR (gomma nitrilica) rappresentano la soluzione standard per applicazioni industriali generiche, grazie alla buona resistenza agli oli minerali. Le mescole NBR per basse temperature, con intervallo operativo da –50 °C a +120 °C, sono importanti nel settore transportation.

Le mescole FKM (o FPM) (fluoroelastomeri) offrono resistenza superiore ad alcune sostanze chimiche e consentono utilizzo continuativo fino a 150 °C. Per questo sono impiegate nel settore alimentare, dove temperatura, cicli di lavaggio e detergenti richiedono elastomeri più stabili.

L’EPDM (etilene-propilene-diene) completa il quadro per specifiche compatibilità con fluidi polari, vapore e acqua surriscaldata.

La scelta tra NBR, FKM ed EPDM deve basarsi su una matrice di compatibilità chimica: ogni mescola presenta resistenze e limiti valutati in funzione del fluido, della concentrazione e della temperatura. Natura del fluido, temperatura e dinamica applicativa (statico, pulsato, vibrazionale) determinano l’idoneità della guarnizione. In molte applicazioni “borderline”, un corpo con guarnizione errata fallisce più rapidamente di un raccordo meno performante ma con elastomero coerente.

Quali sono i benefici economici della scelta corretta?

La selezione adeguata del materiale genera benefici che vanno oltre il costo di acquisto. Un raccordo non coerente con fluido, ambiente o normativa produce guasti prematuri, fermi non programmati e interventi d’urgenza con costi superiori alla manutenzione pianificata.

- Eliminazione dei fermi non programmati: un raccordo non idoneo può fallire senza preavviso, causando perdite di produzione e intervento urgente. Il costo include sostituzione del componente, perdita di produzione, intervento tecnico in urgenza e scarto di prodotto in lavorazione.

- Ottimizzazione del rapporto prestazioni-costo: se il POM garantisce le prestazioni richieste, specificare un materiale più costoso aumenta il costo senza benefici. Le soluzioni intermedie (come l’ottone con nichelatura chimica con componentistica in PEI e O-ring in FKM) offrono un equilibrio qualificato.

- Conformità normativa come fattore abilitante: un raccordo non conforme può comportare blocco della certificazione, ritiro di prodotti e responsabilità legali. Nel settore delle macchine da caffè, l’adozione di raccordi con certificazioni NSF 169 e conformità MOCA è un requisito verificato. La differenza di costo tra un componente certificato e uno non certificato è ampiamente compensata dall’eliminazione del rischio normativo e dalla qualificazione del sistema finale.

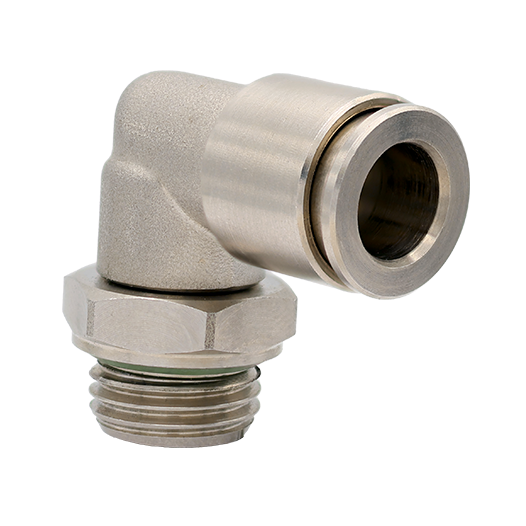

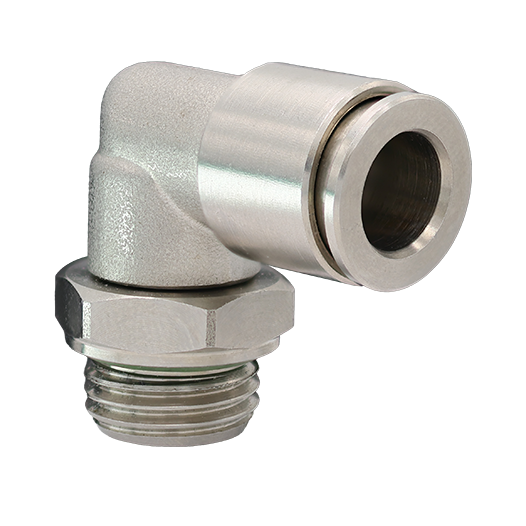

Immagine esplicativa, non riferita ad applicazioni specifiche

Come garantire prestazioni e affidabilità nel tempo?

La scelta del materiale è il primo passo. La prestazione si consolida solo se vengono rispettate condizioni corrette di stoccaggio, installazione e manutenzione.

- Stoccaggio: la resistenza alla luce solare è fondamentale. Un prodotto metallico può ossidarsi senza perdere funzionalità, mentre tecnopolimeri e gomme possono perdere prestazioni se esposti ai raggi UV diretti. Temperatura e umidità sono altrettanto importanti, in particolare per le guarnizioni.

- Installazione: le filettature in tecnopolimero richiedono coppie di serraggio inferiori rispetto a quelle metalliche. Applicare alle plastiche la stessa forza utilizzata per l’ottone porta alla rottura del filetto. È necessaria formazione specifica degli operatori, soprattutto quando si introducono materiali diversi.

- Manutenzione: variazioni di processo – nuovi detergenti, aumento delle temperature, cicli di lavaggio più frequenti – possono superare i limiti di compatibilità. Senza verifica preventiva, il guasto viene attribuito al raccordo anche quando deriva dal contesto applicativo.

Sintesi per la progettazione

Non esiste un materiale universalmente superiore: ciascuna soluzione può essere la migliore per una determinata applicazione. La capacità di configurare il raccordo con il mix corretto di corpo, tecnopolimeri interni e guarnizioni permette di soddisfare le condizioni reali di esercizio.

Il percorso di selezione è sequenziale: identificare fluido, concentrazione e temperatura; valutare condizioni ambientali e sollecitazioni meccaniche; verificare i vincoli normativi; consultare tabelle di compatibilità chimica; confrontare le opzioni in base al rapporto prestazioni-costo.

La responsabilità finale ricade sul progettista, che conosce processo e condizioni d’uso. Il fornitore mette a disposizione un programma di materiali e supporto tecnico, ma la decisione è parte integrante della progettazione. Installazione, stoccaggio e manutenzione completano il quadro: un prodotto tecnicamente adeguato può fallire se conservato in condizioni non conformi o serrato oltre le coppie consigliate.

L’esperienza di aziende specializzate come C.Matic SpA, che negli anni hanno accompagnato l’evoluzione dei materiali nei diversi settori applicativi, mostra come la combinazione di competenze sui materiali, tabelle di compatibilità chimica e cataloghi tecnici sia oggi uno strumento operativo essenziale per progettisti, responsabili di produzione e uffici qualità. La differenza la fa la capacità del professionista di selezionare, configurare e gestire nel tempo il raccordo più coerente con fluido, ambiente e quadro normativo.