Riferimento mondiale nella progettazione e produzione di infrastrutture acquatiche, Myrtha Pools, parte del gruppo A&T Europe, ha rafforzato ulteriormente il proprio ruolo grazie alla stretta collaborazione con Evomach. Insieme, le due aziende hanno sviluppato l’integrazione di una pannellatrice tangenziale di Schröder, capace di risolvere diverse criticità produttive e incrementare in modo significativo l’efficienza in produzione.

Che cosa può accomunare le Olimpiadi, una nave da crociera, un parco acquatico in Egitto e la Porsche Design Tower di Miami? In tutti questi ambienti è presente una piscina e non una piscina qualsiasi bensì una progettata, fabbricata e installata da Myrtha Pools, un riferimento mondiale nella fornitura di piscine prefabbricate di alta gamma.

Il Gruppo A&T Europe, come molte altre aziende che primeggiano a livello mondiale, è un’eccellenza italiana. È infatti il 1961 quando Giorgio Colletto, attuale presidente, fonda l’azienda con l’obiettivo di andare oltre la tradizionale piscina costruita in cemento per fornire, al contrario, una soluzione prefabbricata, più facile da costruire e trasportare e con tempi di installazione assai ridotti.

L’idea imprenditoriale ha successo sia in madrepatria, nella quale il gruppo opera con il marchio Piscine Castiglione, sia all’estero, dove è presente con il brand Myrtha Pools. Il successo è tale da permetterle di tagliare importanti traguardi, il più prestigioso dei quali è la fornitura di piscine per le Olimpiadi. Pensate che la prima fu Atlanta 1996, l’ultima Parigi 2024 e in mezzo ci furono Pechino 2008, Rio 2016 e Tokyo 2020. «Le ragioni di questo risultato – dichiara Giancarlo Dell’Aquila, Plant Manager dello stabilimento produttivo di Castiglione delle Stiviere (MN) – sono da ricercarsi nel pannello Myrtha, un nostro brevetto depositato che, grazie alla sua modularità permette di assemblare una piscina olimpionica in soli 14 giorni».

Oltre alle grandi manifestazioni sportive, Myrtha Pools è strutturata in diverse business unit per servire diversi mercati: piscine per comuni, parchi acquatici, navi da crociera, installazioni particolari come quelle sui tetti dei grattacieli, lagune per il surf e spa per le quali, oltre alla piscina, offrono anche saune e bagni di vapore. Inoltre, l’azienda con il marchio Piscine Castiglione realizza piscine e aree wellness per privati. Il concetto che accomuna l’offerta di Myrtha Pools è quello di fornire, a prescindere dalla tipologia di installazione, una soluzione chiavi in mano che preveda oltre alla piscina anche il sistema di filtrazione, accessori per piscine e i prodotti chimici.

Ma il fiore all’occhiello dell’azienda è la produzione interna, nello stabilimento produttivo di Castiglione delle Stiviere, dove si realizza la struttura della vasca grazie all’esclusiva tecnologia modulare di pannelli di acciaio laminato. Un’area produttiva di circa 4 mila mq nella quale ogni anno vengono processate 1.400 tonnellate di lamiera, principalmente di acciaio inox e un terzo di acciaio zincato.

Specifica il Plant Manager: «nel nostro stabilimento entrano i fogli di lamiera che vengono poi rivestiti a caldo in PVC, un procedimento esclusivo che garantisce la qualità del prodotto finale. La lamiera rivestita in PVC viene quindi punzonata, dal momento che il taglio termico rovinerebbe il rivestimento, e deformata; alcuni particolari della vasca, per facilitare il lavoro in cantiere, vengono assemblati internamente utilizzando esclusivamente giunzioni meccaniche».

Una piega difficile

Impiegare i pannelli Myrtha, in lamiera rivestita a caldo in PVC, costituisce il vantaggio competitivo, nonché il marchio di fabbrica di queste piscine uniche. Tuttavia, lato produttivo, comporta delle criticità non indifferenti: anche la più piccola alterazione nel rivestimento, infatti, può causare – oltre che un danno estetico non accettabile per l’esigente clientela – una criticità funzionale poiché lascerebbe spazio a potenziali infiltrazioni che nel lungo periodo comprometterebbero la tenuta del PVC sulla lamiera che oggi l’azienda garantisce per 25 anni. Questo è il motivo per il quale i pannelli non possono essere tagliati con classici impianti per il taglio laser, ma è necessario utilizzare la punzonatura meccanica.

Come se ciò non bastasse, difficoltà ancora maggiori si riscontrano in fase di deformazione: «abbiamo sempre utilizzato unicamente delle presse piegatrici per dare tridimensionalità ai nostri componenti – dichiara Dell’Aquila – e questo comportava delle complessità sia a livello di lavorazione sia a livello di processo».

Per quanto concerne il primo punto, infatti, la pressopiegatura tradizionale tende a segnare il materiale nella cava di piega: se ciò per molte applicazioni non costituisce un problema, per il delicato business di Myrtha Pools costituisce un’importante criticità a cui l’azienda pone rimedio con l’utilizzo di speciali attrezzaggi costruiti ad hoc; a livello di processo quello che permaneva era, dal momento che i pannelli hanno dimensioni importanti che rendono complessa la loro movimentazione da parte di un singolo operatore, l’attività di piega: fatto che imponeva l’allocazione di due risorse per ogni macchina.

«L’utilizzo di utensili particolari, che costituiscono un investimento aggiuntivo, e il raddoppio dei costi di ore/uomo per la manipolazione dei pezzi facevano della pressopiegatura tradizionale una soluzione non del tutto congeniale al nostro processo produttivo – dichiara il Plant Manager. Questi costi infatti andavano a gravare, in maniera non trascurabile, sui costi produttivi. Abbiamo così iniziato a scandagliare il mercato alla ricerca di una soluzione che ci permettesse di risolvere questi problemi alla radice».

Eliminare gli sprechi e aumentare i margini con la pannellatura tangenziale

Trovare una soluzione che automatizzasse il ciclo di piega, in ambito produttivo, permettendogli di allocare un singolo operatore per ogni macchina era una sfida ardua: asservire le pressopiegatrici con robot non era una strada praticabile, dal momento che i lotti sono estremamente ridotti e altamente customizzati.

La soluzione era quindi la pannellatura: «le pannellatrici tradizionali – prosegue Dell’Aquila – hanno una struttura che spesso non consente di lavorare i nostri componenti, caratterizzati da altezze importanti e un mix di pieghe positive e negative; molti controlama inoltre tendono a spingere la lamiera in modo non uniforme contro l’utensile causando danni al rivestimento in PVC. L’eccezione che ha fatto al caso nostro è stata la PowerBend Industrial di Schröder, fornita in Italia da Evomach, che grazie al principio della pannellatura tangenziale garantisce una distribuzione ottimale delle forze sulla lamiera, con la struttura aperta sul retro permette di processare un ampio range di geometrie».

Myrtha Pools si è così affidata a Evomach, distributore di macchine per la lavorazione lamiera con l’esclusiva in Italia per Schröder Group. Ma quello che, a un primo sguardo, potrebbe essere interpretato come un semplice servizio di rivendita è stato, in realtà, molto di più: il percorso dal primo contatto alla fornitura del macchinario è durato infatti oltre un anno e ha comportato dapprima lo studio a tavolino delle necessità dell’azienda, l’individuazione della soluzione ottimale e una fase di test su macchinari installati presso altri clienti sui componenti di Myrtha Pools.

«In Evomach abbiamo trovato un partner disposto ad accettare la sfida che stavamo proponendo – dichiara il Plant Manager -, studiando a fondo il caso produttivo e trovando la soluzione ottimale. Il loro lavoro non è tuttavia finito qui, dal momento che abbiamo richiesto anche delle personalizzazioni sulla macchina per le quali ci hanno fatto da tramite con il produttore supportando le nostre richieste».

La macchina di cui si è dotata l’azienda è una PowerBend Industrial in versione 3.200×6.0 che permette di processare lamiere fino a uno spessore di 6mm e una lunghezza massima di 3.240mm. La pannellatrice, che si caratterizza per robustezza, affidabilità e ripetibilità, è dotata del sistema Up-and-Down che permette di realizzare in un singolo job pieghe positive e negative senza la necessità di riposizionare il pezzo.

L’experience dell’operatore è massimizzata grazie alla possibilità di accesso da entrambi i lati della macchina e all’attrezzaggio che, sfruttando il bloccaggio rapido degli utensili, risulta estremamente semplificato. Una volta caricato il pezzo, attrezzata la macchina e impostato il programma di piegatura la PowerBend Industrial esegue in automatico tutta la sequenza di piega: il sistema di avanzamento automatico a ventose colloca il pezzo correttamente senza danneggiarlo e la lama si posiziona sia per l’esecuzione di pieghe e contropieghe senza nessun intervento umano.

L’impianto è dotato del controllo numerico POS3000 che consente di simulare la sequenza di piega prima di avviare la produzione riducendo sprechi e avvisa l’operatore quando è necessario movimentare il componente. La soluzione richiesta da Myrtha Pools è stata inoltre personalizzata con un ribaltatore che permette di assolvere l’operatore da questa funzione consentendo a una singola risorsa di effettuare, in tutta sicurezza, le manipolazioni dei pezzi, e con il frazionamento del tavolo della controlama, fondamentale per venire incontro alle particolari e continue necessità di lavorazioni customizzate dell’azienda mantovana.

«La PowerBend Industrial – dichiara Dell’Aquila – ci ha così permesso una migliore efficacia nella realizzazione delle pieghe eliminando le difettosità sul rivestimento in PVC e consentendoci di lavorare con un singolo operatore. Se si considera che siamo riusciti a dirottare su questa macchina la maggior parte delle lavorazioni di piegatura, dopo appena tre mesi dall’installazione, risulta evidente come l’adozione di questa soluzione abbia avuto un impatto estremamente positivo sulla nostra attività produttiva».

Sempre sulla cresta dell’onda

Efficientato ulteriormente il proprio reparto di piegatura, Myrtha Pools può guardare al futuro consolidando ulteriormente la posizione di leadership nel settore delle piscine modulari. «Questo per noi – dichiara Dell’Aquila – significa continuare a progettare prodotti esclusivi e personalizzati mantenendo un occhio di riguardo verso le ultime tendenze tecnologiche».

Per questa ragione l’azienda investe molto in progettazione e ricerca e sviluppo, grazie a collaborazioni con primarie università italiane e con oltre 70 tra ingegneri e architetti del proprio organico che ogni anno contribuiscono allo sviluppo di nuovi prodotti innovativi che possono trasformarsi, quando sussistono i requisiti, in brevetti, oltre a dotarsi di una “Pool Academy” per la formazione continua degli installatori.

Certo è che gli sforzi innovativi e progettuali dovranno, per contribuire alla crescita dell’azienda, tradursi in progetti concreti e, in questo ambito, la nata collaborazione con Evomach potrà dare ulteriori frutti. «Siamo estremamente soddisfatti della partnership nata con Evomach – dichiara e conclude Dell’Aquila – perché trovare un’azienda interessata non tanto a vendere un prodotto quanto a risolvere una criticità con una soluzione sartoriale non è assolutamente facile. Se dovessimo avere necessità in futuro, Evomach sarà sicuramente un nome su cui fare affidamento».

Un approccio consulenziale a 360 gradi

«Per Evomach l’attenzione e lo studio delle esigenze del cliente rappresentano il vero valore aggiunto del servizio – ha dichiarato Renato Gastaldo, co-fondatore di Evomach – e questo vale a prescindere da dimensioni o posizionamento sul mercato dell’interlocutore. L’approccio consulenziale che abbiamo riservato a Myrtha Pools, consistito in un lungo affiancamento tra gli uffici tecnici e lunghe fasi di test per studiare la soluzione tecnologica più adatta, è per noi lo standard. Ci piace pensare a ogni caso che ci viene sottoposto come una sfida: nostro compito è capire le criticità produttive del cliente e trovare la soluzione migliore per permettergli di risolverle; questo per Myrtha Pools significava trovare una soluzione che efficientasse il processo di piegatura considerando la delicatezza del materiale da processare e i lotti di ridottissime dimensioni.

Abbiamo perciò individuato nella PowerBend Industrial la soluzione ideale, ma non ci siamo accontentati: dialogando con il cliente abbiamo capito che per raggiungere il pieno soddisfacimento della necessità erano necessarie delle personalizzazioni: il tavolo di piega frazionato per realizzare alcune pieghe particolari e il ribaltatore, fondamentale per permettere a un singolo operatore di azionare la macchina nonostante l’ingombro dei pannelli da processare. Ci siamo fatti portavoce, con Schröder, delle esigenze di Myrtha Pools e siamo così riusciti a fornire la soluzione desiderata. E sapere che già oggi, a pochi mesi dall’installazione, già la maggior parte dei processi di piegatura è effettuata con la PowerBend Industrial – con l’annessa riduzione di costi e difettosità – rappresenta per Evomach il miglior risultato possibile».

Soluzione semi-automatica per piegatura tangenziale

PowerBend Industrial è progettata per fornire massima potenza, precisione e ripetibilità. Il suo sistema “up‑and‑down” gestisce automaticamente sia pieghe positive sia negative, mantenendo sempre la lamiera completamente appoggiata sul piano di lavoro, eliminando la necessità di ribaltamenti manuali. La macchina è disponibile in due versioni, offre un’ampiezza di lavoro di 3200 mm per lamiere fino a 6 mm di spessore, oppure 4000 mm per spessori fino a 5 mm. Il robusto sistema ad azionamento dual-drive assicura movimenti rapidi della traversa superiore e inferiore, con una corsa della pinza di 650 mm che permette di gestire utensili di notevole altezza, garantendo un ingombro interno adeguato anche per pezzi voluminosi. La lavorazione è ottimizzata grazie alla tavola dotata di ventose che stabilizzano il pezzo, mentre l’avanzamento automatico sposta la lamiera di stazione in stazione senza operatori aggiuntivi.

L’accesso intelligente da entrambi i lati, vincolato dalle fotocellule di sicurezza e dai pedali di comando, rende agevole la lavorazione di profili stretti o scatolati da un solo operatore. L’installazione del gruppo portautensili è facilitata dal bloccaggio idraulico, mentre lama di piegatura e premilamiera sono facilmente configurabili e intercambiabili per adattarsi al tipo di piega richiesto. Il cuore del controllo macchina è il sistema numerico POS3000, che consente di selezionare programmi da un catalogo, modificare angoli e dimensioni istantaneamente, simulare la sequenza di piegatura per ridurre al minimo scarti e pause.

Surfare in città? perché no…

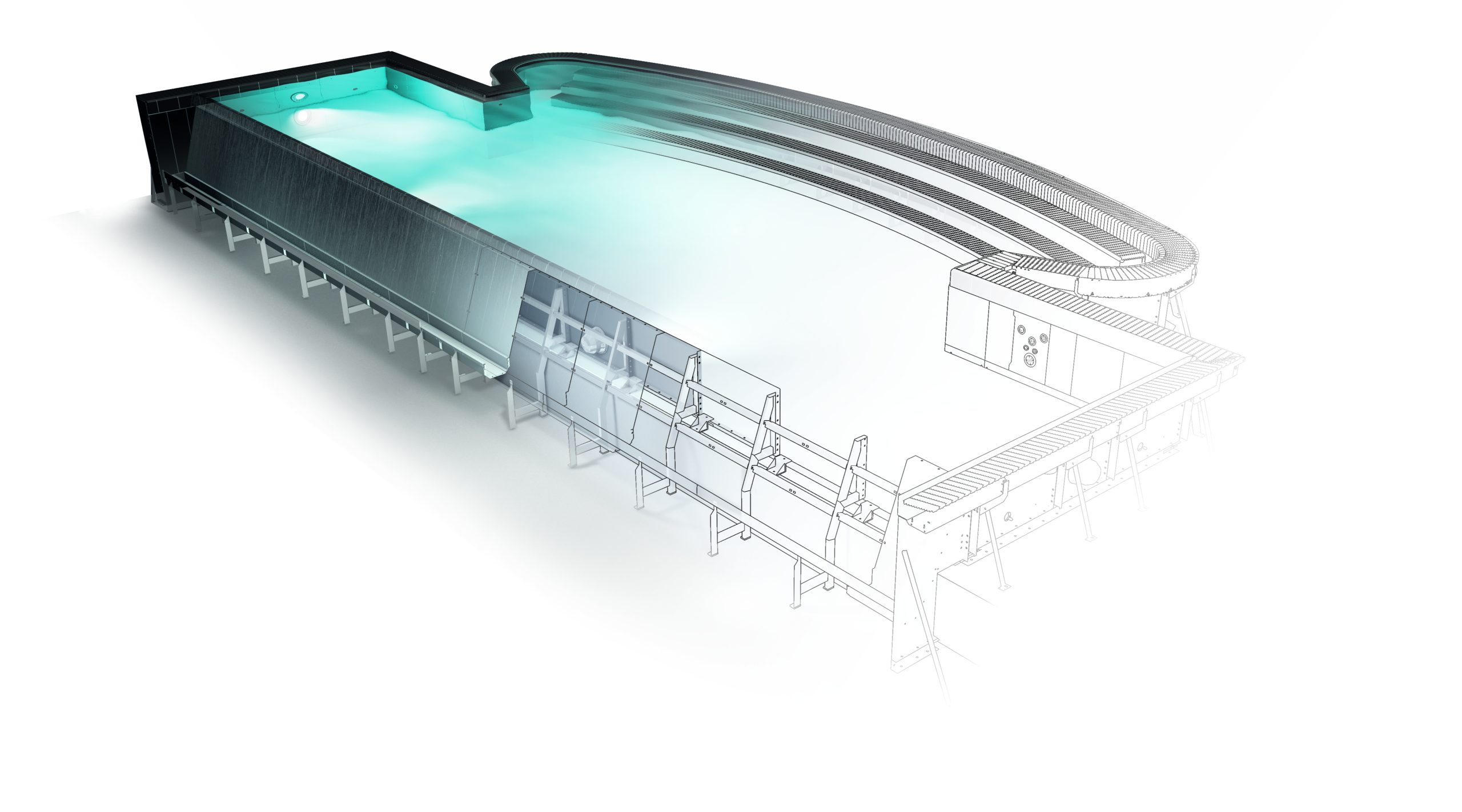

Tra le installazioni degne di nota di Myrtha Pools figura l’O2 Surftown MUC di Monaco di Baviera.

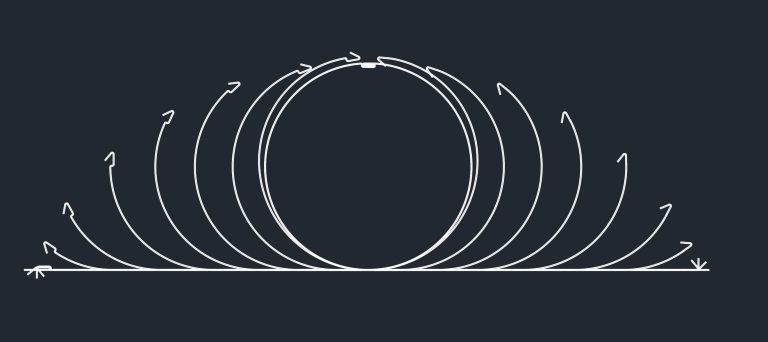

Si tratta di una piscina a forma libera larga ben 180 metri, pensata per favorire la pratica del surf anche in zone non costiere. Essa è suddivisibile in 4 zone, ciascuna utilizzabile da 16 surfisti in contemporanea a seconda del loro livello di esperienza. L’utilizzo della struttura modulare Myrtha in acciaio inox ha consentito un notevole risparmio in termini di emissioni di CO2 rispetto alle tradizionali soluzioni in cemento e ha permesso, congiuntamente al know-how di Endless Surf che ha fornito i generatori d’onda, di creare una lagoon capace di generare onde alte fino a 3 metri – perfette per i surfisti di tutti i livelli di esperienza – e con un occhio di riguardo all’efficienza energetica.

Oltre all’apporto in fase progettuale, Myrtha Pools è stata responsabile anche della realizzazione dell’impianto di filtrazione e disinfezione. Per rendere perfetta la circolazione dell’acqua in una laguna a forma libera di 8 mila metri quadrati, Myrtha Pools ha utilizzato il sistema “Strahlenturbulenz”, un sistema evoluto di re-immissione dell’acqua attraverso delle speciali bocchette a parete. L’adozione di questa soluzione con oltre 60 bocchette ha inoltre ridotto sensibilmente i tempi e i costi di installazione, migliorando al contempo la circolazione dell’acqua. A Surftown la presenza dell’entrata a spiaggia della laguna ha consentito di ricreare una situazione realistica e idonea per allenamento e gare di surf. La superficie di fondo della laguna è stata realizzata con lo speciale rivestimento Myrtha Skin, capace di garantire una perfetta impermeabilizzazione e conferendo così a Surftown pareti e fondo in acciaio inox.