Schiacciamenti, errori e dispositivi manomessi continuano a causare infortuni sulle presse piegatrici. Solo una vera cultura della sicurezza può trasformare l’officina in un luogo di lavoro più protetto.

Nel cuore delle carpenterie metalliche, ogni giorno uomini e donne lavorano a stretto contatto con macchinari potenti e complessi. Tra questi, la pressa piegatrice occupa un ruolo centrale, strumento indispensabile nella modellazione del metallo, ma che può, allo stesso tempo, diventare protagonista di gravi infortuni se non dotata delle giuste misure di sicurezza in officina. L’evoluzione normativa e le campagne di prevenzione hanno permesso di ridurre notevolmente il tasso degli incidenti negli ultimi anni. Tuttavia, la cronaca e i rapporti degli organi di vigilanza raccontano, purtroppo, che il rischio è tutt’altro che scomparso.

La pressa piegatrice: strumento essenziale ma da maneggiare con cura

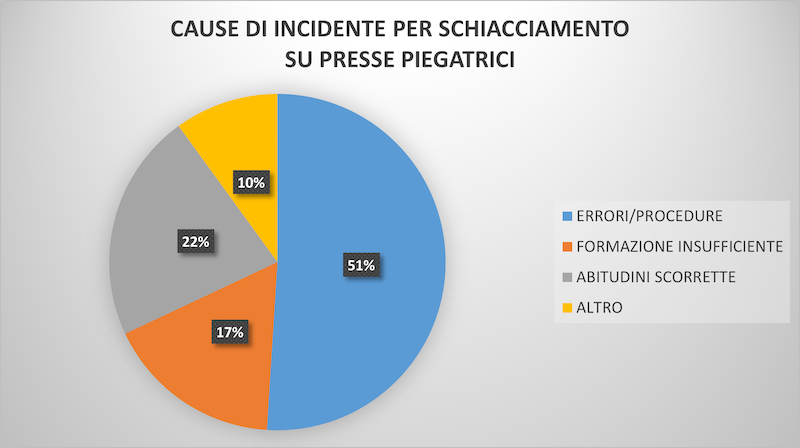

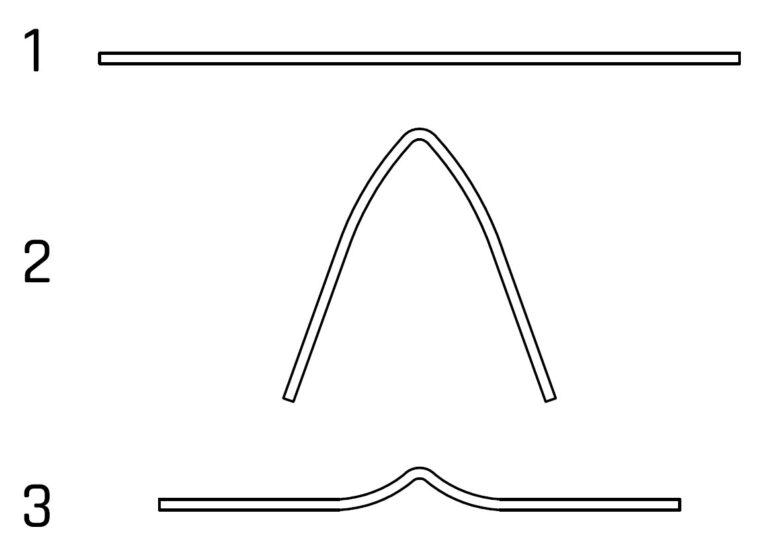

La pressa piegatrice rappresenta il simbolo di precisione e forza. Allo stesso tempo è una delle attrezzature più rischiose per l’operatore. Negli ultimi cinque anni il quadro che emerge dai dati Iinfor.Mo e Inail sorprende e invita a riflettere: oltre la metà degli infortuni gravi su queste macchine nasce da una stretta combinazione di fattori tecnici e comportamentali, troppo spesso sottovalutati. Lo schiacciamento di dita, mani o braccia risulta il tipo d’incidente nettamente predominante sulle presse piegatrici, con un impatto che può arrivare ad amputazioni permanenti. Tipiche sono le situazioni in cui l’arto resta imprigionato fra punzone e matrice oppure tra il pezzo in lavorazione e il fronte pressa. Il rischio cresce esponenzialmente durante operazioni di posizionamento, regolazione del pezzo o cambio utensili. Il 56,4% degli infortuni su presse è riconducibile proprio a dinamiche di schiacciamento, con traumi spesso di notevole gravità. Circa il 51% degli incidenti nasce da azioni improvvisate o errori nel rispetto delle procedure, come quando la mano non si ritira prontamente o manca coordinamento tra operatori. Il 22% dei casi è invece associato a abitudini scorrette consolidate nel tempo, mentre il 17% è dovuto a insufficiente formazione specifica.

Le principali dinamiche degli incidenti

Alcuni incidenti emblematici vedono un operatore avviare la macchina mentre il collega è ancora in posizione a rischio, complice la fretta, la distrazione o una falsa fiducia nell’esperienza. Sulle presse piegatrici di vecchia generazione molto diffuse in Italia sono spesso presenti sistemi di sicurezza ormai sorpassati. Comandi a due mani e fotocellule monoraggio sono facili da manomettere e molto meno affidabili rispetto alle moderne barriere fotoelettriche multi raggio o laser. Tuttavia, anche sulle macchine più recenti non è raro scoprire dispositivi disattivati o danneggiati deliberatamente per velocizzare la produzione — un paradosso che continua a mietere vittime.

Nell’82% dei casi gravi, protezioni assenti, inadeguate, rimosse o manomesse hanno avuto un ruolo determinante nell’incidente. La scarsa consapevolezza dei rischi, la superficialità nella segnalazione di condizioni pericolose e la mancata formazione pratica concorrono a spiegare almeno il 30% dei casi. In questo contesto, i neoassunti o i lavoratori saltuari destinati alle presse sono particolarmente vulnerabili, nonostante le normative impongano una formazione mirata e continuativa. Gli urti con la lamiera o il pezzo in lavorazione, soprattutto su componenti di grandi dimensioni, costituiscono una percentuale non trascurabile degli incidenti, in particolare nelle fasi di rimozione del pezzo piegato. La manutenzione insufficiente della macchina emerge come concausa in oltre il 76% degli episodi, a dimostrazione di quanto una semplice verifica periodica, se trascurata, possa mettere a rischio la vita. Gli infortuni aumentano sensibilmente durante setup, cambio stampo e fasi di regolazione, se non viene garantito il blocco sicuro della macchina.

Inail e gli organi tecnici associano la drastica riduzione degli infortuni a tre parole chiave:

- formazione specifica, cioè addestramento pratico periodico su rischi, procedure di emergenza e uso dei dispositivi;

- manutenzione programmata, con controlli tecnici ordinari e straordinari, in particolare ai sistemi di sicurezza;

- adozione delle migliori tecnologie, ovvero investire in protezioni avanzate, come laser multiraggio, barriere fotoelettriche dinamiche e schermi mobili, un investimento che salva vite.

Se spesso pensiamo alle presse piegatrici solo in termini di potenzialità produttiva, la realtà che emerge dai dati è un monito: la sicurezza in officina deve viaggiare di pari passo con l’innovazione. Solo così la storia delle presse potrà scrivere meno pagine di infortuni e più di eccellenza industriale.

Il peso delle responsabilità legali

Vorrei ora raccontarvi quanto accaduto recentemente in una carpenteria veneta. Come consulente esterno incaricato della sicurezza aziendale, mi trovo spesso a confrontarmi con realtà dove la sicurezza in officina viene sottovalutata o trascurata. In molte occasioni questa carenza porta non solo a gravi incidenti, ma anche all’applicazione di sanzioni significative da parte delle autorità competenti. La mia posizione mi consente di osservare con uno sguardo oggettivo le dinamiche interne alle aziende, permettendomi di identificare criticità che rischiano di tradursi in eventi drammatici per i lavoratori e in pesanti conseguenze legali ed economiche per le imprese.

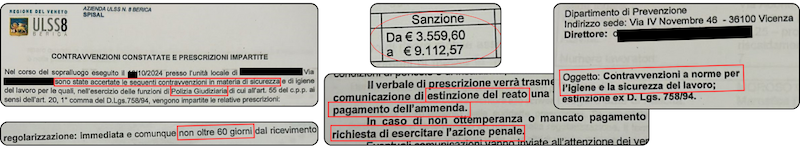

Per capire fino in fondo la gravità del problema prendo spunto da un caso reale emerso a seguito di un’ispezione del servizio Spisal dell’ULSS8 Berica: durante il sopralluogo presso lo stabilimento metalmeccanico sono state riscontrate diverse violazioni in materia di sicurezza delle macchine in officina. In particolare, l’attenzione si è focalizzata su una pressa piegatrice priva della barriera immateriale di protezione costituita da fotocellule. Ribadisco che questo sistema è fondamentale per prevenire l’accesso dell’operatore alla zona di piegatura durante il funzionamento della macchina. Queste violazioni sono sanzionate dal D.Lgs. 81/08, art. 71, comma 1, che impone al datore di lavoro l’obbligo di mettere a disposizione attrezzature di lavoro idonee e sicure per la salute dei lavoratori. In questi casi la normativa prevede una serie di conseguenze per il datore di lavoro che non si adegua: nel caso specifico, la società è stata colpita da una sanzione pecuniaria compresa tra 3.559,60 e 9.112,57 euro per la violazione accertata, con possibilità di estinzione tramite adempimento e pagamento di una somma ridotta entro i termini stabiliti (un quarto del massimo, pari a 2.278,14 euro in questo caso).

È importante sottolineare che non si tratta di una semplice mancanza o di una dimenticanza tecnica. La presenza delle fotocellule non rappresenta solo un requisito normativo, ma costituisce una misura di tutela concreta e insostituibile per la sicurezza degli operatori. La loro assenza espone chi lavora su quella macchina a un rischio diretto e potenzialmente gravissimo, mettendo seriamente in pericolo la salute e la vita stessa dei lavoratori.

Come consulente, ribadisco che casi come questo evidenziano quanto un dettaglio giudicato “secondario” possa fare la differenza tra un ambiente di lavoro sicuro e la possibilità di un infortunio con conseguenze irreversibili. La prevenzione passa dalla capacità di riconoscere e affrontare con serietà tutte le criticità, senza mai sottovalutare nessun aspetto della sicurezza in officina, né le sanzioni penali. Infatti, qualora entro il termine assegnato non vengano eliminate le irregolarità e non sia saldata l’ammenda, l’autorità giudiziaria viene informata per la prosecuzione del procedimento penale a carico del datore di lavoro.

Da sottolineare che in presenza di gravi carenze, il servizio di vigilanza può disporre anche la sospensione dell’attività produttiva fino alla completa eliminazione delle situazioni di rischio. In questi casi, se l’accertamento è preventivo, la procedura è dettagliatamente disciplinata dal D.Lgs. 758/94, che regola la modalità di estinzione delle contravvenzioni in materia di sicurezza in officina. Per sanare e avvalersi dell’estinzione delle contravvenzioni questa norma disciplina la possibilità, per il datore di lavoro, di adeguarsi alle prescrizioni impartite dagli organi di vigilanza e di pagare una somma ridotta. Il procedimento penale resta sospeso in attesa della verifica dell’avvenuta regolarizzazione. Se gli interventi prescritti vengono eseguiti nei tempi stabiliti (fino a 6 mesi prorogabili in casi particolari), la violazione si estingue tramite il pagamento dell’ammenda. In caso di mancato adeguamento, invece, il procedimento penale prosegue con il rischio di condanna e ulteriori sanzioni, esponendo il datore di lavoro a ammende elevate, procedimenti penali, sospensione dell’attività lavorativa e potenziali azioni risarcitorie da parte degli infortunati.

Fortunatamente, l’azienda si è rivolta a una ditta specializzata in adeguamenti che ha prontamente aggiornato la macchina, rilasciando un certificato di adeguamento allo stato dell’arte e risolvendo il problema sollevato dall’autorità giudiziaria senza ulteriori aggravamenti penali. Ma se su quella macchina ci fosse stato un infortunio? Il caso avrebbe certamente preso un’altra via, molto più complicata, con responsabilità certe per il datore di lavoro.

La sicurezza come cultura condivisa

La sicurezza nelle carpenterie metalliche, quindi, è regolata da un quadro normativo strutturato e stringente, che prevede l’obbligo di adottare tutte le misure necessarie a tutelare l’integrità psico-fisica dei lavoratori. Per questo motivo il D.Lgs. 81/08, “Testo Unico sulla Sicurezza sul Lavoro“, costituisce il punto di riferimento principale. In particolare, l’art. 71 impone di:

- mettere a disposizione attrezzature rispondenti ai requisiti di sicurezza e mantenerle in efficienza;

- dotare le macchine di ripari, protezioni e dispositivi di sicurezza come barriere, microinterruttori e fotocellule che impediscano l’accesso alle parti pericolose;

- l’inosservanza di queste disposizioni è sanzionata dall’art. 87 del D.Lgs 81/08, che prevede pesanti ammende e, nei casi più gravi, la sospensione dell’attività e il deferimento alla Procura.

L’incidente analizzato non è un caso isolato, ma rappresenta una delle molte criticità che caratterizzano il settore. Credo che tutti noi dobbiamo prenderci delle responsabilità importanti. Hai mai pensato a quanto sia bello sentirsi parte di qualcosa in cui le persone si prendono cura l’una dell’altra, non solo per dovere, ma perché credono davvero che valga la pena farlo? In un’azienda così, la sicurezza non è solo un cartello appeso al muro o una voce nell’elenco delle procedure. È un valore vivo, una presenza che si respira nei gesti quotidiani, nel sorriso di un collega, in quella parola gentile che ci fa sentire protetti e importanti.

Vorrei partire proprio da questa idea, la sicurezza in officina intesa come legame umano, che si nutre di gesti, attenzioni e scelte di ogni giorno. Non è un traguardo, ma un percorso che cresce con noi, passo dopo passo. Per me la sicurezza non è una medaglia da appuntarsi una volta per tutte, ma qualcosa che si evolve nel tempo, esattamente come noi. Ciò che oggi sembra sufficiente, domani potrebbe non bastare più; perciò, serve la voglia di guardare avanti, aggiornarsi, andare oltre il minimo necessario. Quante volte gli occhi attenti di chi lavora ogni giorno sulle macchine hanno colto una piccola anomalia, un dettaglio fuori posto che, affrontato subito, ha evitato problemi ben più gravi? Questa attenzione che parte dal basso, dalla vita di ogni giorno, è il vero motore del miglioramento. Non ci sono eroi solitari, ma una squadra che cresce insieme e che decide di non fermarsi mai.

C’è poi un altro aspetto che ci protegge in modo silenzioso: la manutenzione preventiva. È un po’ come sapere che c’è sempre qualcuno che controlla, aggiusta, sistema tutto prima che nascano i rischi. Non si tratta solo di tecnica: è cura vera, è la fiducia che ogni macchina abbia il suo diario di bordo, ogni attrezzo venga controllato, ogni piccolo difetto sia affrontato prima che diventi una minaccia reale. Quando sappiamo che c’è qualcuno che si occupa di noi in questo modo, lavoriamo con più tranquillità e possiamo concentrarci su ciò che amiamo fare, sicuri che il nostro benessere non sia mai lasciato al caso.

Arrivo quindi a un punto che mi sta particolarmente a cuore: il coinvolgimento di ciascuno di noi. La sicurezza, infatti, non nasce in ufficio o in una riunione, ma si costruisce sul campo, quando qualcuno nota qualcosa che non va e lo segnala senza paura. In una vera squadra, chi alza la mano per fermare un potenziale pericolo non è mai visto come “pignolo”, ma come una persona responsabile di cui potersi fidare. Queste sono le piccole, grandi eredità che ci lasciamo ogni giorno, la prova che ognuno può essere il custode della sicurezza di tutti.

Tutto questo diventa davvero possibile solo quando si respira un clima di vera collaborazione, dove nessuno si sente solo, ogni idea viene ascoltata e anche le difficoltà più grandi si affrontano insieme. In queste condizioni, la direzione è davvero vicina alle persone e si crea quel rapporto di fiducia che trasforma obblighi e regole in qualcosa di più: senso di appartenenza, serenità e voglia di fare bene per il bene di tutti. Mettere insieme questi quattro ingredienti – aggiornamento continuo, manutenzione, coinvolgimento e buon clima aziendale – significa scegliere ogni giorno di essere adulti, responsabili e umani. Vuol dire prendersi cura l’uno dell’altro, costruendo una rete che ci protegge e ci aiuta a guardare avanti con fiducia e con il cuore. Facciamolo davvero, insieme. La sicurezza è il bene più prezioso che possiamo regalarci e sarà completa solo quando nascerà dalla nostra condivisione, passo dopo passo. È questa la sicurezza che ci tiene uniti.