Ogni anno sono più di 2.560 gli espositori internazionali che presentano agli oltre 81.000 visitatori della Fiera ISPO di Monaco i loro più recenti prodotti dedicati alle attività outdoor, allo sci e agli altri sport, alla salute e al fitness, nonché le ultime innovazioni nei materiali e nei tessuti.

Ogni anno sono più di 2.560 gli espositori internazionali che presentano agli oltre 81.000 visitatori della Fiera ISPO di Monaco i loro più recenti prodotti dedicati alle attività outdoor, allo sci e agli altri sport, alla salute e al fitness, nonché le ultime innovazioni nei materiali e nei tessuti.

Questa edizione della fiera si è arricchita di un’applicazione all’avanguardia nella categoria dei prodotti per gli sciatori: il prototipo di uno scarpone stampato in 3D.

La struttura dello scarpone è stata interamente realizzata in Windform SP, materiale che rappresenta il top di gamma della famiglia Windform. Windform SP è un materiale composito a base poliammidica caricato con fibra di carbonio, particolarmente apprezzato nei settori degli sport motoristici e aerospaziale, dove sono richieste elevate prestazioni. Windform SP è stato sviluppato da CRP Technology, società con sede in Italia che vanta oltre 20 anni di esperienza nella fabbricazione additiva e nella stampa 3D.

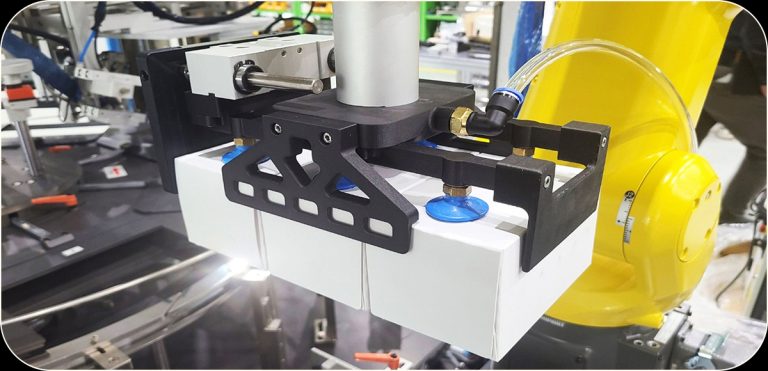

CRP Technology offre la realizzazione di pezzi per produzioni brevi e in quantità limitate e servizi di creazione di prototipi con soluzioni avanzate di stampa 3D e fabbricazione additiva.

CRP Technology sviluppa, produce e commercializza i propri materiali per sinterizzazione laser Windform. Grazie al suo vasto know-how, questa azienda italiana è stata scelta per realizzare il primo prototipo in assoluto di scarpone da sci con stampa 3D in Windform.

EasyStand: il prototipo di scarpone da sci con stampa 3D in Windform SP.

L’inventore dello scarpone da sci EasyStand è Franz Egger: “Da più di 30 anni commercio in articoli sportivi e ho una conoscenza approfondita di tutti gli aspetti che riguardano gli scarponi da sci. Con ‘EasyStand’ volevo trovare delle soluzioni innovative che si dimostrassero valide tanto per i fabbricanti quanto per i commercianti di articoli sportivi e gli sciatori. Il mio obiettivo principale è portare sulle piste un numero sempre maggiore di persone (principianti ed ex-sciatori)”.

L’aspetto innovativo di questo progetto consiste nell’utilizzo della stampa 3D come processo di fabbricazione e nella presenza di tre diverse solette all’interno dello scarpone, ognuna delle quali è più alta nella parte anteriore rispetto alla parte posteriore. Ciò garantisce una vestibilità migliore sul tallone e maggiore spazio in punta per le dita.

Lo sciatore riesce a esercitare una pressione più forte a inizio curva e una migliore presa, che si traducono in un modo di sciare più sicuro e meno esposto al rischio di lesioni.

Lo scarpone è caratterizzato da una soletta divisa e una zeppa integrata, collegata a un regolatore mediante un’asticella. Agendo sul regolatore, la zeppa può essere portata in tre diverse posizioni, il che consente di cambiare anche l’altezza del piede nello scarpone. Questo brevetto va a completare il brevetto n° 13527.

L’intera struttura dello scarpone da sci è stata realizzata da CRP Technology in Windform SP sfruttando la tecnologia della sinterizzazione laser selettiva. Windform SP è un materiale altamente duttile che presenta un’ottima resistenza meccanica; è impermeabile e possiede eccellenti caratteristiche di tenuta sia ai liquidi (acqua, olio, benzina ecc.) che ai gas.

Windform SP è utilizzato in contesti in cui è richiesta un’elevata resistenza alla fatica e alle sollecitazioni ripetute, come vibrazioni o urti, senza il rischio di rotture. Le sue doti di elasticità contribuiscono ad assorbire queste sollecitazioni meccaniche. Diversamente da altri materiali per la stampa 3D, Windform SP è in grado di conservare le proprie caratteristiche distintive anche a basse temperature, aspetto che riveste grande importanza nel caso di prodotti per lo sci.