La risposta dipende dalla valutazione accurata delle condizioni operative dell’utensile. Per vincere questa ardua sfida, UFS propone un approccio che combina analisi numeriche FEM e CAE, strumenti essenziali per progettare e ottimizzare utensili con precisione.

Meglio acquistare un utensile su misura o di altissima qualità?

In un mondo in cui la precisione e l’affidabilità sono fondamentali per il successo di un’azienda, la domanda che ogni utilizzatore di utensili, in particolare di maschi per filettare, si pone è: “Dobbiamo acquistare un utensile su misura per le nostre esigenze o uno di altissima qualità già disponibile sul mercato?”

La risposta a questa domanda dipende dalla capacità di valutare correttamente le condizioni operative in cui l’utensile verrà utilizzato, e in questo, le simulazioni numeriche tramite l’analisi FEM (Finite Element Method) e CAE (Computer-Aided Engineering) rivestono un ruolo fondamentale.

La soluzione: un approccio numerico avanzato e rapido

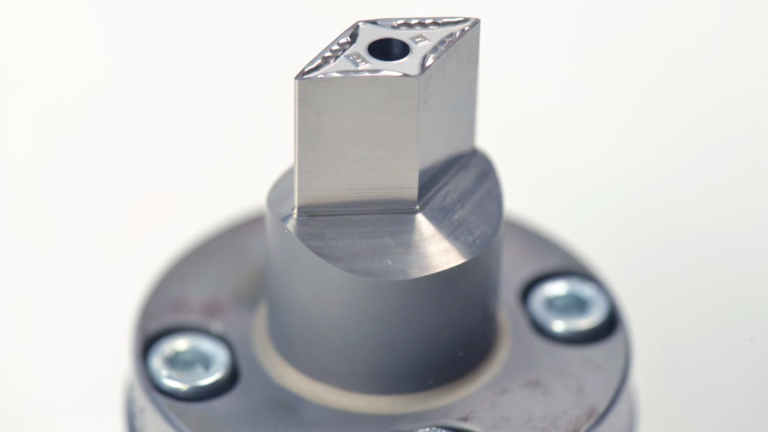

UFS si distingue proprio per l’adozione di un approccio avanzato che combina analisi numeriche FEM e CAE per progettare e ottimizzare i propri utensili. Grazie all’utilizzo di questi strumenti, è possibile modellare con grande precisione le condizioni operative degli utensili, tra cui i maschi per filettare, e prevedere come si comporteranno in scenari reali, prima ancora di produrli. Un aspetto cruciale in questo processo è l’integrazione del sistema sperimentale DOE (Design of Experiment) parametrico, che ci permette di analizzare e ottimizzare le geometrie degli utensili per ottenere il massimo rendimento in termini di prestazioni e durata.

Le simulazioni FEM e CAE permettono di monitorare vari parametri operativi cruciali, come:

- Temperatura: Il calore generato durante il processo di taglio è una variabile critica che influisce direttamente sulla durata dell’utensile e sulla qualità del prodotto finito. Le simulazioni consentono di prevedere l’evoluzione termica durante l’uso, ottimizzando la gestione del calore e selezionando i materiali e i coating più idonei (figura 1);

- Stato tensionale: Le sollecitazioni meccaniche durante il processo di lavorazione possono causare deformazioni o rotture premature. Le analisi FEM permettono di modellare lo stato di tensione sugli utensili, così da evitare danni strutturali e prolungare la vita utile dell’utensile (figura 2);

- Tipo di coating PVD: I rivestimenti in PVD (Physical Vapor Deposition) sono fondamentali per aumentare la resistenza all’usura e la durata degli utensili. La simulazione consente di valutare l’efficacia dei diversi tipi di coating in relazione alle condizioni operative, contribuendo a ottimizzare la vita dell’utensile.

- Momento torcenti: La coppia di torsione durante il taglio è un altro fattore chiave per il design di un utensile efficiente. La simulazione consente di prevedere il comportamento dell’utensile sotto carico, evitando il rischio di vibrazioni o deformazioni e migliorando la resistenza e la durabilità.

- Formazione del truciolo: La gestione ottimale della formazione del truciolo è essenziale per evitare l’intasamento e garantire un processo produttivo continuo e senza intoppi. Le simulazioni CAE permettono di studiare la dinamica del truciolo, ottimizzando la geometria degli utensili per garantire il miglior flusso di truciolo, riducendo l’usura e aumentando la durata operativa (figura 3).

- La qualità della filettatura realizzata: Un aspetto determinante nell’uso degli utensili è la qualità della filettatura prodotta. Le simulazioni FEM permettono di individuare gli stati tensionali residui che si formano durante il processo di taglio, fattore che può compromettere la qualità finale della filettatura. Ottimizzando il design dell’utensile per minimizzare questi stati residui, si migliora la qualità della filettatura, riducendo il rischio di difetti come vibrazioni, rotture o scollamenti di materiale. Un’attenta progettazione delle geometrie e dei parametri operativi consente di ottenere filettature perfette, con tolleranze precise e prestazioni superiori.

La vita dell’utensile: un obiettivo prioritario

La durata dell’utensile è uno degli aspetti fondamentali per ogni utilizzatore, poiché influisce direttamente sui costi di produzione, sul numero di operazioni eseguibili e sulla qualità complessiva del processo. La vita dell’utensile è influenzata da diversi fattori, come l’usura dovuta all’interazione con il materiale da lavorare, le sollecitazioni meccaniche e termiche durante il processo, e l’efficienza dei rivestimenti protettivi. Con l’approccio numerico di UFS, possiamo non solo ottimizzare il design iniziale dell’utensile, ma anche simulare e prevedere l’usura e la fatica del materiale, affinché ogni utensile abbia la massima durata possibile. L’analisi della vita utile dell’utensile diventa così un aspetto cruciale nella scelta di materiali e geometrie, consentendo di pianificare gli interventi di manutenzione e sostituzione in anticipo, riducendo i tempi di fermo macchina e ottimizzando la produzione.

La meccanica non lineare: un concetto chiave nelle simulazioni

Un aspetto fondamentale delle simulazioni FEM e CAE in UFS è l’applicazione della meccanica non lineare. In questo contesto, la meccanica non lineare permette di simulare il comportamento di materiali e strutture in condizioni estreme, dove la risposta del materiale non è proporzionale alla sollecitazione applicata. Questo è cruciale nei processi di taglio, dove forze elevate e deformazioni possono causare comportamenti non lineari. La conoscenza approfondita dei materiali e dei loro modelli di comportamento permette a UFS di sviluppare simulazioni estremamente accurate, che garantiscono la progettazione di utensili ottimizzati per ogni tipo di applicazione.

Modelli dei materiali e tempra

Un altro punto di forza di UFS è l’uso di modelli dei materiali aderenti ai processi interni di tempra, che nelle simulazioni fa ottenere quel dettaglio e precisione dei risultati. La tempra è un processo fondamentale per migliorare la resistenza e la durezza degli utensili, e la qualità delle simulazioni dipende dalla nostra capacità di ricavare modelli reali, precisi e strumentati in merito al comportamento dei materiali temprati. Questa conoscenza approfondita consente di prevedere con alta precisione le caratteristiche finali dell’utensile, come la durezza superficiale e la resistenza all’usura, garantendo prestazioni superiori e una lunga vita utile e garantendo l’affidabilità dei risultati numerici.

Innovazione e simulazioni numeriche

L’ approccio proposto da UFS si basa su simulazioni numeriche avanzate, che riducono i tempi di sviluppo da mesi a pochi giorni. Le simulazioni numeriche utilizzano modelli matematici e dati specifici sui materiali per prevedere il comportamento degli utensili in condizioni operative reali. Grazie a queste analisi, possiamo:

- Valutare il comportamento meccanico degli utensili sotto sollecitazioni estreme.

- Identificare i punti critici di stress e ottimizzare il design per aumentarne la durata.

- Migliorare la resistenza agli urti, garantendo una maggiore affidabilità nelle lavorazioni più complesse.

Il modello strutturale sviluppato da UFS ha dimostrato che i maschi a durezza variabile offrono un incremento significativo nelle performance rispetto ai maschi tradizionali. Per esempio, la capacità di assorbire energia è aumentata del 13%, mentre le tensioni interne sono ridotte del 10%, contribuendo a una maggiore stabilità operativa.

Accelerare il Time-to-Market

Il FEM/CAE consente agli utenti di valutare un numero maggiore di progetti/impostazioni di processo in un lasso di tempo notevolmente ridotto, riducendo la quantità di test necessari.

Nella progettazione degli utensili, questo significa portare nuovi prodotti sul mercato in metà del tempo, o anche meno.

Nella produzione, ciò implica che la qualificazione degli utensili e l’implementazione di nuovi processi innovativi possano richiedere meno della metà del tempo rispetto agli approcci tradizionali.

Un investimento che fa la differenza

Scegliere i maschi UFS significa adottare una soluzione progettata per affrontare le sfide più impegnative.

Grazie alla tecnologia, gli utilizzatori hanno già sperimentato:

- un aumento della produttività grazie a utensili più durevoli.

- una riduzione dei costi operativi grazie alla minore usura degli utensili.

- una maggiore qualità nelle lavorazioni, anche in condizioni critiche.

In un mercato sempre più competitivo, è fondamentale investire in soluzioni che garantiscano un vantaggio concreto. I maschi a durezza variabile UFS rappresentano una scelta strategica per chi cerca efficienza, affidabilità e innovazione.

In sintesi

La scelta tra un utensile su misura e uno di altissima qualità è determinata dalla capacità di rispondere con precisione alle esigenze operative. Con l’approccio numerico avanzato di UFS, che integra FEM, CAE, e la simulazione dei materiali, siamo in grado di progettare utensili su misura che rispondono perfettamente alle condizioni di utilizzo, riducendo tempi di sviluppo, ottimizzando le performance e garantendo una lunga durata. La nostra soluzione è il risultato di anni di esperienza e innovazione, che ci consente di offrire prodotti di altissima qualità, progettati per durare e performare al massimo.