Home » La filtrazione e il monitoraggio della contaminazione dei fluidi oleodinamici

Condividi

La filtrazione oleodinamica è una tecnologia utilizzata per rimuovere impurità e particelle presenti nei fluidi oleodinamici, ovvero oli idraulici o fluidi operativi impiegati nei sistemi oleodinamici.

Negli impianti oleodinamici, l’olio è il fluido vitale che trasmette energia e movimento. Affinché questo sistema funzioni in modo ottimale e duraturo, è fondamentale garantire la massima purezza dell’olio. È qui che entra in gioco la filtrazione, un processo essenziale per rimuovere le impurità e le particelle che, se presenti, possono compromettere gravemente le prestazioni dell’impianto.

La contaminazione dell’olio da parte di particelle solide, prodotti di usura o acqua può avere conseguenze disastrose sull’intero sistema. Le particelle, anche di dimensioni microscopiche, possono ostruire passaggi e valvole, accelerare l’usura dei componenti, degradare l’olio e generare fenomeni di cavitazione.

La scelta del filtro giusto dipende da diversi fattori, tra cui il tipo di fluido, il livello di contaminazione, la portata del sistema, la pressione di esercizio e la temperatura di esercizio.

Per garantire l’efficienza della filtrazione, è fondamentale effettuare una corretta manutenzione dei filtri. Il monitoraggio della caduta di pressione, la sostituzione periodica e la pulizia del sistema sono azioni indispensabili.

La filtrazione oleodinamica è normata da diverse direttive e standard internazionali, come l’ISO 4406, che definiscono i livelli di pulizia degli oli idraulici e i metodi di prova dei filtri.

I benefici della filtrazione sono molteplici: prolunga la vita utile dei componenti, aumenta l’efficienza, diminuisce i costi di manutenzione, rende il sistema più affidabile e protegge l’ambiente.

La filtrazione oleodinamica ha lo scopo principale di rimuovere particelle solide di varie dimensioni presenti nell’olio idraulico. Queste particelle possono derivare da usura di componenti meccanici, contaminazione esterna o processi di produzione.

La contaminazione dell’olio può influire negativamente sulle prestazioni del sistema oleodinamico. La filtrazione oleodinamica aiuta a mantenere il fluido pulito, riducendo l’usura delle componenti, prevenendo malfunzionamenti e prolungando la vita utile del sistema.

I componenti critici di un sistema oleodinamico, come pompe, valvole e cilindri, possono essere danneggiati da particelle abrasive presenti nell’olio. La filtrazione protegge queste componenti, mantenendo il sistema in condizioni operative efficienti.

Durante il loro utilizzo, gli elementi filtranti dei filtri oleodinamici trattengono lungo le loro pareti un numero sempre maggiore di particelle solide, diminuendo quindi la propria efficienza filtrante e creando una caduta di pressione sempre più alta; è pertanto prevista la possibilità di installare sui filtri degli indicatori di intasamento: visivi, elettrici o elettronici, che indicano il grado di intasamento raggiunto, segnalando quando è arrivato il momento di sostituire l’elemento filtrante.

Nel caso non si proceda alla sostituzione dell’elemento in tempo utile sorge infatti il rischio che la perdita di pressione attraverso il filtro si innalzi eccessivamente, riducendo drasticamente la portata di fluido e, in casi estremi, facendo collassare l’elemento filtrante, rischiando così di rilasciare nel circuito tutte le particelle precedentemente trattenute.

Per evitare questo rischio i filtri idraulici possono essere dotati di una valvola by-pass. La sua funzione è proprio quella di proteggere l’elemento filtrante dalla rottura (evitandone il collasso) e garantire il flusso continuo dell’olio nel sistema.

Se la ΔP supera un valore preimpostato la valvola di bypass si apre, deviando il flusso d’olio attorno all’elemento filtrante intasato.

Importante da tenere in considerazione è che quando la valvola by-pass è aperta, l’olio circola non filtrato, causando un picco di contaminazione nel sistema. Per questo motivo, la sostituzione dell’elemento filtrante dovrebbe avvenire subito dopo la segnalazione dell’indicatore, senza far lavorare la valvola di by-pass per troppo tempo in posizione aperta.

La contaminazione del liquido causa principalmente un decadimento delle prestazioni di lubrificazione e riduce la protezione delle superfici fluide.

Rimuovendo l’acqua dal sistema di alimentazione del fluido si possono evitare molti problemi, come ad esempio: corrosione / incisione delle superfici metalliche; perdita di potere lubrificante; usura abrasiva accelerata in componenti idraulici; bloccaggio delle valvole; deterioramento a fatica dei cuscinetti lubrificati; variazione della viscosità con riduzione delle proprietà lubrificanti; precipitazione degli additivi e ossidazione dell’olio; aumento del livello di acidità; maggiore conduttività elettrica dell’olio (perdita di resistenza dielettrica).

C’è un fattore importante da tenere in considerazione, ovvero il livello di saturazione.

Il livello di saturazione è la quantità di acqua che può essere sciolta nella chimica molecolare dell’olio.

Quando la quantità di acqua nell’olio è inferiore a tale livello, si parla di acqua disciolta; al di sopra di tale livello, si parla di acqua libera e/o emulsionata.

Quando è contaminato dall’acqua al di sopra del suo livello di saturazione l’olio diventa torbido.

Poiché gli effetti d’acqua libera (anche emulsionata) sono più dannosi di quelli dell’acqua disciolta, i livelli dell’acqua dovrebbero rimanere ben al di sotto del punto di saturazione. Tuttavia, anche l’acqua in soluzione può causare danni e pertanto è necessario fare ogni sforzo ragionevole per mantenere i livelli di saturazione più bassi possibili.

In questi i casi, i filtri vengono dotati di specifici elementi filtranti che garantiscono non solo la rimozione di particelle solide, ma anche l’assorbimento di acqua, per portarla a livelli più bassi possibili, compatibili con il corretto funzionamento del sistema oleodinamico.

Parlando di contaminazione di oli e fluidi idraulici, è fondamentale dotarsi non solo di strumenti “passivi”, quali i filtri, il cui scopo è quello di evitare e/o ridurre questa problematica; ma anche di strumenti per il controllo della contaminazione, finalizzati ad accrescere la produttività e la durata dei circuiti. Questi prodotti, con il monitoraggio continuo in linea, o a campionamento off-line, di oli e fluidi idraulici permettono una manutenzione preventiva e predittiva, garantendo la massima continuità di esercizio, una maggiore durata del ciclo di vita dei componenti ed una relativa riduzione dei costi. Una soluzione completa che coniuga sistemi dalle elevate prestazioni funzionali ed energetiche ad un ampio ventaglio di servizi post-vendita.

Gli oli oleodinamici possono essere contaminati da una varietà di agenti, particelle e sostanze che possono compromettere le prestazioni e la durata del fluido, nonché danneggiare i componenti del sistema idraulico. I principali contaminanti degli oli oleodinamici includono:

La gestione efficace di questi contaminanti richiede l’implementazione di pratiche di manutenzione preventive, tra cui la filtrazione regolare, la sostituzione dell’olio secondo le raccomandazioni del produttore, l’ispezione delle guarnizioni e la prevenzione delle perdite. La scelta di filtri e tecnologie di filtrazione appropriate è essenziale per mantenere l’olio oleodinamico pulito e garantire il corretto funzionamento del sistema.

La principale classificazione dei filtri oleodinamici che viene utilizzata è quella fatta sulla base del posizionamento dei filtri stessi nel circuito. In funzione di tale posizionamento, infatti, le caratteristiche ed i parametri di funzionamento dei filtri stessi cambiano in maniera rilevante.

Di seguito vengono riportate le principali categorie di filtri:

Nella realtà, le tipologie di filtri vengono categorizzate anche in funzione di ulteriori parametri, arrivando così alla classificazione seguente.

Funzione: proteggono la pompa dai contaminanti presenti nel serbatoio dell’olio.

Posizionamento: montati sulla linea di aspirazione, prima della pompa.

Caratteristiche tecniche:

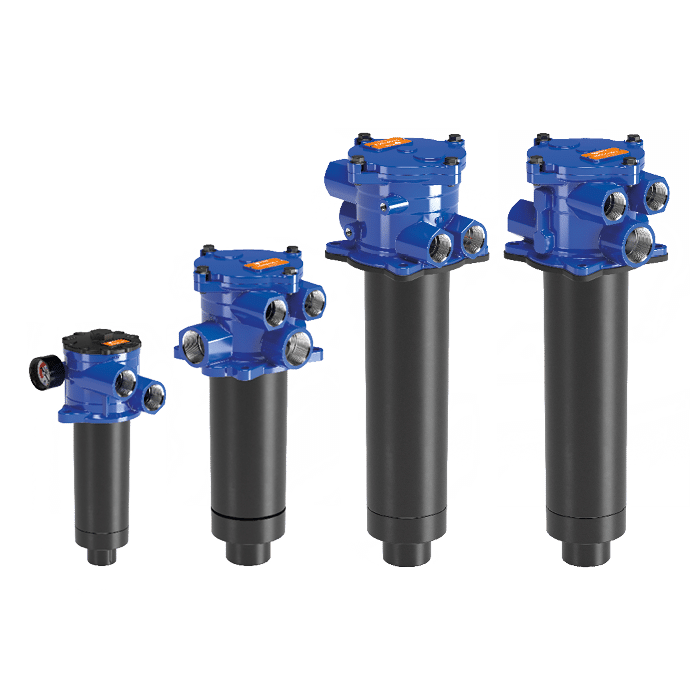

Funzione: rimuovono le impurità generate durante il funzionamento dell’impianto prima che l’olio rientri nel serbatoio.

Posizionamento: sulla linea di ritorno.

Caratteristiche tecniche:

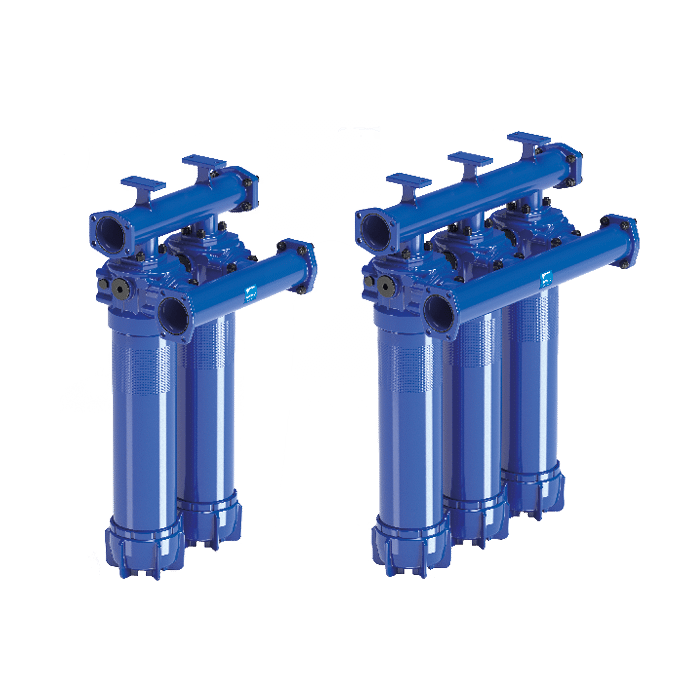

Funzione: uniscono in un unico corpo filtrante la funzione di ritorno e aspirazione.

Posizionamento: installati sul serbatoio, con due linee separate (ritorno e aspirazione).

Caratteristiche tecniche:

Funzione: filtri a cartuccia avvitata.

Posizionamento: su linea di ritorno o su circuiti ausiliari a media/bassa pressione.

Caratteristiche tecniche:

Funzione: proteggono componenti sensibili in circuiti a pressioni fino a 80 bar.

Posizionamento: su linee di mandata a pressioni non elevate, drenaggio o circuiti di controllo.

Caratteristiche tecniche:

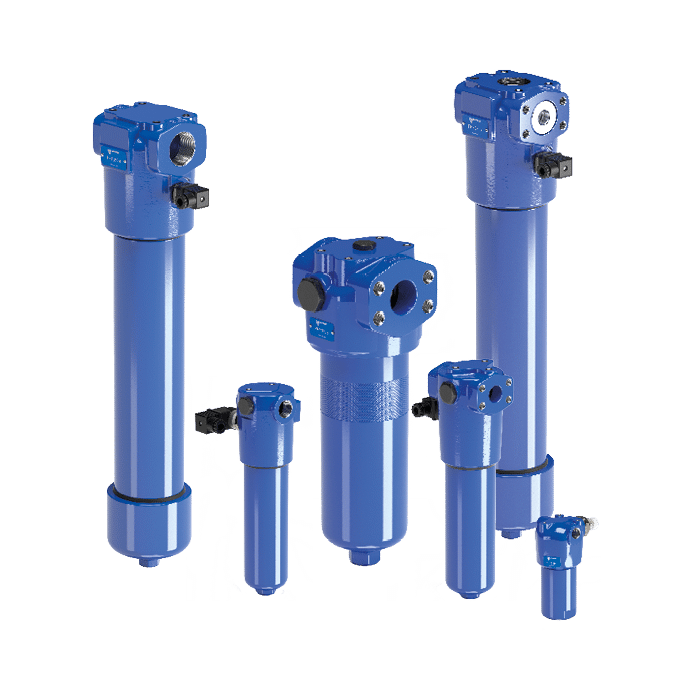

Funzione: proteggono valvole e attuatori nei circuiti principali ad alta pressione.

Posizionamento: sulla linea di mandata della pompa o a valle di componenti critici.

Caratteristiche tecniche:

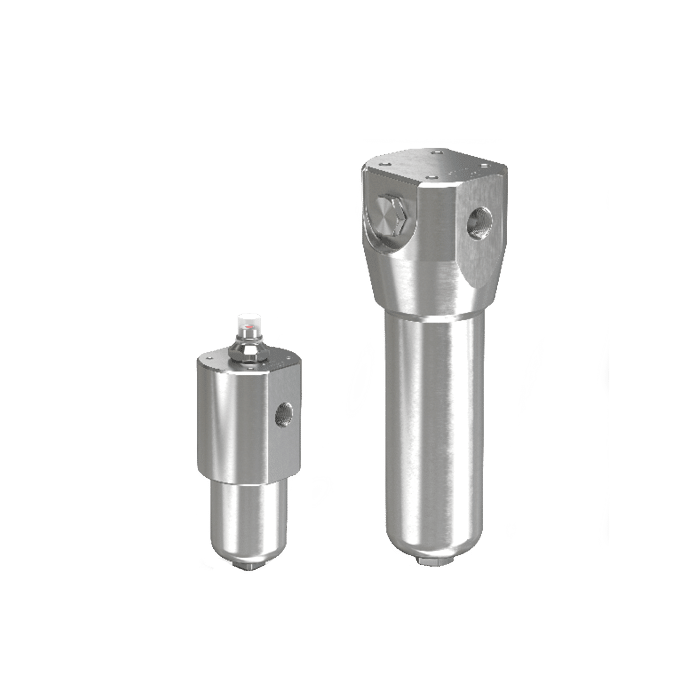

Funzione: utilizzati per fluidi e/o ambienti corrosivi, e dove sono in gioco pressioni estremamente elevate.

Applicazioni tipiche: industria navale, alimentare, offshore, chimica, Oil&Gas.

Caratteristiche tecniche:

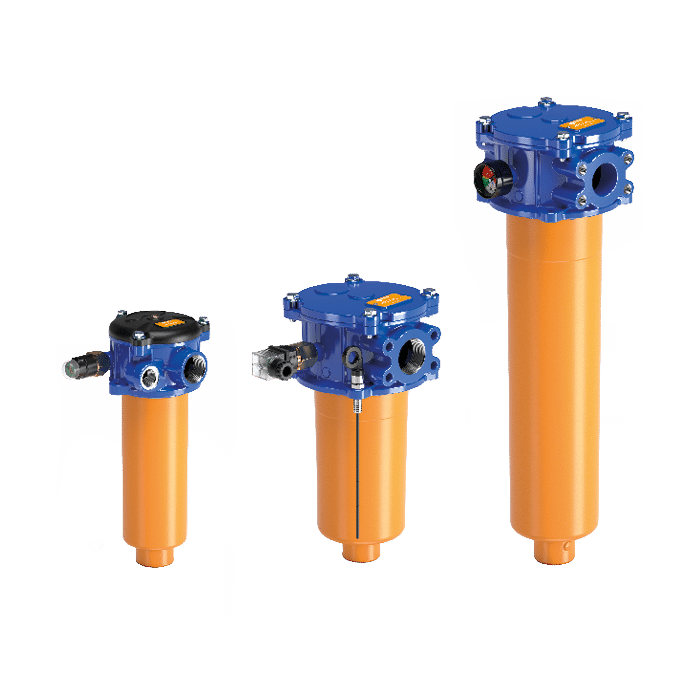

Funzione: garantiscono la filtrazione sicura in ambienti classificati ATEX (Gruppo II: protezione Ex h, categoria gas 3G: gruppo IIC, e categoria polveri 3D: gruppo IIIC).

Caratteristiche tecniche:

Quando nasce la necessità di flussare e pulire off-line dei serbatoi, la soluzione più efficace è quella offerta da carrelli sui quali vengono installati un gruppo moto-pompa con relative unità di filtrazione.

Funzione: unità mobili utilizzate per la depurazione e la manutenzione dell’olio idraulico senza fermare l’impianto.

Configurazione: pompa + filtro fine + filtro grossolano montati su carrello.

Caratteristiche tecniche:

La scelta corretta del filtro oleodinamico appropriato è un processo critico per garantire il corretto funzionamento e la durata degli impianti oleodinamici. La selezione di un filtro dipende da diversi fattori, inclusi il tipo di sistema oleodinamico, l’applicazione, le condizioni operative e i requisiti di filtrazione. La scelta del filtro oleodinamico deve essere una decisione ponderata basata sulle esigenze specifiche del sistema.

Ecco una guida in 6 punti utile a scegliere un filtro per impianti oleodinamici.

Definire il sistema oleodinamico e la funzione del filtro al suo interno:

Conoscere le specifiche di processo del sistema:

Determinare il grado di filtrazione necessario

Conoscere l’ambiente operativo

Conoscere le connessioni del filtro al circuito

Valutare la necessità del controllo del grado di intasamento del filtro

La filtrazione oleodinamica trova applicazione in una vasta gamma di settori e applicazioni dove sono presenti sistemi oleodinamici. In generale, la filtrazione oleodinamica è una pratica standard in qualsiasi contesto in cui i fluidi oleodinamici vengono impiegati per il controllo e il movimento di componenti meccaniche.

Alcuni dei principali settori applicativi includono:

La filtrazione nei sistemi oleodinamici, come accennato al paragrafo 1.3, offre una serie di vantaggi che influiscono direttamente sull’efficienza operativa e sulla durata degli impianti. Mantenere l’olio pulito e privo di contaminanti è fondamentale per ottenere prestazioni ottimali e massimizzare la produttività degli impianti oleodinamici. Ecco alcuni esempi specifici:

Per eseguire una filtrazione oleodinamica efficace vengono impiegati diversi tipi di strumenti e dispositivi: non solo i filtri stessi, progettati per rimuovere particelle e contaminanti dai fluidi oleodinamici, ma anche strumenti per ricevere indicazioni sullo stato di intasamento dei filtri stessi.

La scelta degli strumenti dipende dalle specifiche esigenze del sistema oleodinamico e dalla natura della contaminazione.

Strumenti come gli indicatori di intasamento sono strumenti fondamentali per monitorare l’efficienza degli elementi filtranti e per determinare il momento corretto per la loro sostituzione. Un filtro intasato, infatti, provoca una maggiore caduta di pressione attraverso l’elemento filtrante, compromettendo le prestazioni dell’intero impianto. Di seguito sono riportati i diversi tipi di indicatori di intasamento, suddivisi per il parametro che misurano e per la tipologia di segnale che forniscono.

Lo strumento per il monitoraggio della contaminazione dei fluidi, tipicamente oli idraulici e di lubrificazione, è essenziale per la manutenzione predittiva e per garantire l’affidabilità e la durata dei macchinari. Questi strumenti possono essere classificati in base alla loro modalità di utilizzo (portatili o fissi) e alla loro funzione (monitoraggio, analisi o campionamento).

La digitalizzazione è diventata sempre più prevalente anche nei sistemi di filtrazione oleodinamica. L’integrazione di tecnologie digitali può portare a una gestione più efficiente e avanzata dei processi di filtrazione. L’adozione di soluzioni digitali nei sistemi di filtrazione non solo migliora l’efficienza operativa ma consente anche una gestione più intelligente, reattiva e ottimizzata delle risorse. La digitalizzazione è parte integrante del concetto di Industria 4.0, dove la connettività e l’analisi dei dati svolgono un ruolo fondamentale nell’ottimizzazione dei processi industriali. Di seguito sono riportati alcuni aspetti della digitalizzazione nei sistemi di filtrazione oleodinamica:

L’analisi della contaminazione oleodinamica è regolata da diverse normative e standard internazionali che definiscono i requisiti di performance, i metodi di prova e i livelli di pulizia dei fluidi idraulici.

Il suo successore ufficiale, specialmente in ambito aerospaziale, è la normativa SAE AS4059, che offre un sistema di classificazione più coerente con le moderne tecniche di conteggio.

La NAS 1638, rispetto alla ISO 4406, classifica la contaminazione in cinque intervalli dimensionali differenziali e assegna una singola classe (da 00 a 12) basata sul conteggio più alto (il worst case) tra gli intervalli. La ISO 4406, invece, utilizza un codice a tre numeri basato su conteggi cumulativi.

| ACFTD | <1 μm | 2 μm | 3 μm | 5 μm | 7 μm | 10 μm | 15 μm | 20 μm | 25 μm | 30 μm | 50 μm | 75 μm | 100 μm |

| ISO MTD | 4 μm(c) | 4.6 μm(c) | 5.1 μm(c) | 6.4 μm(c) | 7.7 μm(c) | 9.8 μm(c) | 13.6 μm(c) | 17.5 μm(c) | 21 μm(c) | 25 μm(c) | 38 μm(c) | 50* μm(c) | 70* μm(c) |

*stima

| ACFTD | ISO MTD |

| <1 μm | 4 μm(c) |

| 2 μm | 4.6 μm(c) |

| 3 μm | 5.1 μm(c) |

| 5 μm | 6.4 μm(c) |

| 7 μm | 7.7 μm(c) |

| 10 μm | 9.8 μm(c) |

| 15 μm | 13.6 μm(c) |

| 20 μm | 17.5 μm(c) |

| 25 μm | 21 μm(c) |

| 30 μm | 25 μm(c) |

| 50 μm | 38 μm(c) |

| 75 μm | 50* μm(c) |

| 100 μm | 70* μm(c) |

*stima

Le innovazioni della filtrazione oleodinamica si concentrano principalmente nell’adozione di materiali più sostenibili per ridurre l’impatto ambientale e nell’integrazione di tecnologie digitali. Vediamo qui di seguito qualche esempio.

L’evoluzione della filtrazione oleodinamica punta all’adozione di materiali più sostenibili per ridurre l’impatto ambientale.

La manutenzione preventiva fornita dai sistemi di filtrazione è un investimento che prolunga la vita dei componenti e massimizza l’efficienza.

10.3 Prospettive future della filtrazione oleodinamica

Il futuro della filtrazione è dominato da 2 macro-fattori:

C’è la tendenza verso elementi filtranti con una maggiore capacità di accumulo dello sporco (DAC) e valori di efficienza filtrante sempre più elevati ed in grado di catturare particelle sempre più piccole;

Ovvero la necessità di una maggiore precisione e connettività per la raccolta dei dati di funzionamento.

Esempi: sistemi di filtrazione completamente integrati con l’IIoT; Filtri dotati di sensori avanzati (pressione, temperatura, pulizia) che comunicano in tempo reale a piattaforme cloud o PLC. L’analisi predittiva attraverso sistemi di machine learning e AI saranno sempre di più in grado di prevedere guasti e l’esatta vita residua di filtri e fluidi. Inoltre, i sistemi idraulici di prossima generazione (ad esempio nelle trasmissioni CVT o nei servomeccanismi) richiederanno fluidi con un grado di pulizia elevatissima, spingendo la filtrazione ai limiti del sub-micrometro.

Crescerà anche l’adozione di materiali biodegradabili e l’uso di polimeri riciclati per le testate dei filtri e per i componenti non direttamente a contatto con il fluido.