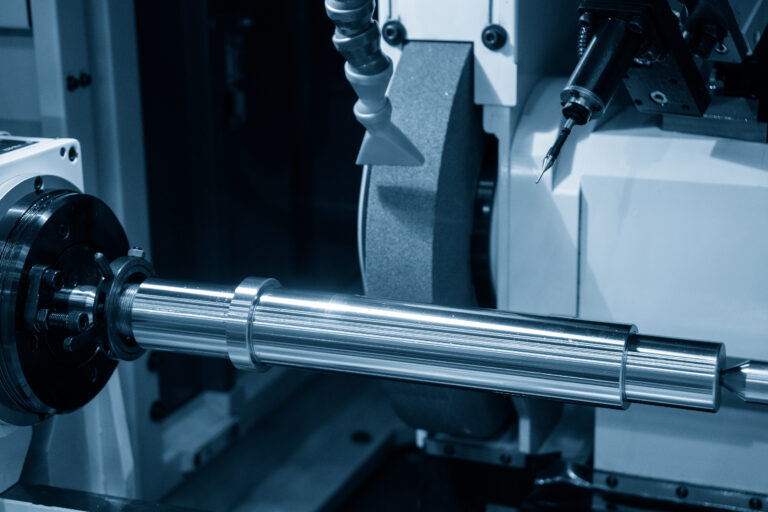

Lo shot peening realizzato da Norblast e Peen Service consente una pallinatura in grado di allungare la vita persino di grandi componenti per trasmissioni cardaniche ad alta potenza in ambito siderurgico.

Pallinatura 4.0

I grandi impianti siderurgici hanno dimensioni immense, eppure si nascondono punti deboli capaci di arrecare gravi danni. I componenti per trasmissioni cardaniche di alta potenza, infatti, possono essere messi a dura prova e rischiare la rottura. Un danno, questo, davvero oneroso in un mercato che richiede sempre più prestazioni e affidabilità elevate. La rottura di organi di trasmissione nel campo della siderurgia pesante implica arresti della produzione con incalcolabili effetti legati alla mancata produzione.

A risolvere il problema ci ha pensato il gruppo Norblast, realtà specializzata nella progettazione e costruzione di macchine per la finitura della superficie di componenti, attraverso trattamenti di sabbiatura e pallinatura ad alta tecnologia.

La soluzione è stata trovata realizzando un impianto robotizzato in grado di effettuare il trattamento di shot peening su componenti fino a 3 tonnellate di peso. L’introduzione in cabina del particolare da pallinare avviene automaticamente, così come tutto il trattamento di pallinatura e l’estrazione a fine processo.

L’impianto realizzato è in grado di essere allacciato al sistema intranet aziendale per un’integrazione completa della gestione dei dati di produzione. Questa soluzione è predisposta per essere integrata in una logica produttiva 4.0.

Determinante è stata la più che quarantennale esperienza di Norblast e il fondamentale contributo di Peen Service, divisione ultra specializzata nei processi di pallinatura attraverso un know how in continua evoluzione, grazie a importanti collaborazioni con poli universitari internazionali.

Gli effetti di questo intervento sono stati immediati e hanno poi dato forti plusvalenze nel corso del tempo: il rafforzamento dei componenti ha permesso alla committenza di poter realizzare più cicli con un’accresciuta sicurezza e un carico anche superiore rispetto ai precedenti, con una conseguente ricaduta economica ampiamente migliorata.

Più sicurezza e maggior potenziale sono il risultato di questo intervento risolutivo made in Norblast.