Rosa Ermando ha delineato un percorso d’evoluzione industriale guidato da tre driver fondamentali: internazionalizzazione, tecnologie digitali e servitizzazione.

Nonostante si parli ovunque di digitalizzazione e servizi, il settore manifatturiero continua a investire soprattutto in macchinari tradizionali, concepiti per produrre ma non connessi a sistemi digitali o capaci di generare valore oltre la lavorazione meccanica. Il dato e tutto ciò che serve per acquisirlo, elaborarlo e trasformarlo in vantaggio competitivo, viene spesso sottovalutato nelle scelte operative concrete. Lo stesso avviene per il servizio, considerato ancora come un’aggiunta accessoria, quando in realtà è sempre più centrale nel ciclo di vita del macchinario.

Il punto di vista di Rosa Ermando

Oggi sono le soluzioni digitali alla base dell’intelligenza del processo – insieme a un supporto tecnico continuo e completo – a fare la differenza. Di questa idea è anche Davide Lucca, ceo di Rosa Ermando, secondo cui la qualità del prodotto non rappresenta più un vantaggio competitivo, ma un requisito minimo. “Il prodotto di qualità è dato per scontato. Oggi non puoi non averlo – ha sottolineato -. In un mercato dove la concorrenza sull’hardware è serrata e globale, serve qualcosa in più: un valore aggiunto che vada oltre la macchina stessa. Fino ad ora siamo stati bravissimi a progettare e realizzare prodotti; adesso dobbiamo iniziare a ragionare in termini di processi”.

La sfida si gioca dunque su un terreno diverso, dove il valore si costruisce attorno al dato, al processo, al servizio. Dove il software diventa parte integrante dell’hardware, e la capacità di raccogliere e valorizzare le informazioni si trasforma in leva competitiva. Oggi sono i dati e i servizi che valorizzano la macchina e ne giustificano il prezzo.

In questa logica, un costruttore non può quindi limitarsi a fornire attrezzature affidabili, ma deve contribuire alla costruzione del vantaggio competitivo del cliente. “Il prodotto, da solo, diventa accessorio – ha proseguito Lucca – e tocca a noi cambiare le regole del gioco: il nostro compito è offrire una proposta di valore in grado di generare risultati concreti per chi ci sceglie”.

Cosa e come

È partendo da questa solida premessa che Rosa Ermando – con oltre sessant’anni di esperienza nella rettifica tangenziale e riconosciuta a livello globale per le sue soluzioni Rosa GrindTech e Favretto GrindTech – ha delineato, negli ultimi anni, una strategia di crescita. Un percorso d’evoluzione industriale guidato da tre driver fondamentali: internazionalizzazione, tecnologie digitali e servitizzazione.

Internazionalizzazione

Molto più di una leva commerciale, per Rosa Ermando l’internazionalizzazione è un vero driver strategico capace di generare valore lungo tutta la filiera, dal costruttore al cliente finale. Uno degli aspetti chiave è la prossimità, che non si limita alla semplice presenza fisica nei mercati esteri, ma si estende alla dimensione culturale e industriale. “Il modo in cui si progetta, si acquista e si utilizza una macchina varia sensibilmente da un paese all’altro – ha spiegato Lucca -. “Per questo abbiamo costruito una rete di partnership solide in Europa, negli Stati Uniti, Canada, Messico, India e Cina, con l’obiettivo di essere vicini non solo geograficamente, ma anche culturalmente, ai nostri clienti”.

Questa presenza diretta consente inoltre di ridurre drasticamente i tempi di interazione, soprattutto nelle fasi più delicate della progettazione e personalizzazione. Avere referenti locali significa poter dialogare in tempo reale con interlocutori in grado di comprendere a fondo il contesto tecnico e operativo del cliente. C’è poi un altro aspetto che Lucca considera determinante: la capacità di ascoltare i mercati più avanzati e tradurre le esigenze individuate in innovazione concreta.

Tecnologie digitali

Il secondo driver individuato da Rosa Ermando è l’adozione di tecnologie digitali, intese non come accessori, ma come strumenti integrati e abilitanti. “Parliamo di soluzioni che partono dal dato – ha spiegato ancora il ceo dell’azienda –, lo trasformano in informazione strutturata, mettendo in relazione i diversi parametri raccolti dal processo e, grazie ad algoritmi sviluppati ad hoc, contribuiscono a ottimizzare, migliorare e affinare il funzionamento della macchina”.

Il punto di partenza è la sensorizzazione dell’impianto: senza sensori non si raccolgono dati, e senza dati non si abilita alcuna forma di intelligenza operativa. È su questa base che Rosa Ermando ha sviluppato, ad esempio, una soluzione digitale pensata per fornire una misurazione precisa del costo energetico per ogni singolo ciclo di lavorazione. Il sistema consente all’operatore di conoscere il costo energetico di una lavorazione e di effettuare un confronto immediato e trasparente tra diverse strategie produttive. Un’informazione preziosa, con ricadute concrete in termini di efficienza operativa e sostenibilità.

In fase di sviluppo è anche un’altra soluzione, che partendo dai dati macchina anticiperà all’utilizzatore il possibile insorgere di anomalie. Tre i principali vantaggi: sostenibilità economica, grazie a un’architettura scalabile adatta anche a impianti complessi; retrocompatibilità, che permetterà l’integrazione anche su macchinari esistenti; e un valore strategico legato alla raccolta e conservazione di dati utili alla manutenzione e alla gestione, indipendentemente dalle competenze del singolo operatore. Il risultato sarà un know how digitale aziendale solido e trasferibile, capace di rispondere anche alla crescente carenza di figure tecniche specializzate.

“Il nostro obiettivo – ha precisato Lucca – è quello di fornire macchine pensanti, capaci di compensare, almeno in parte, la progressiva carenza di figure tecniche specializzate. Ma anche di aiutare i clienti a migliorare il loro processo produttivo e ottimizzarne i costi operativi. E stiamo lavorando per farlo in modo che tutto questo sia sostenibile anche da un punto di vista economico”.

Servitizzazione

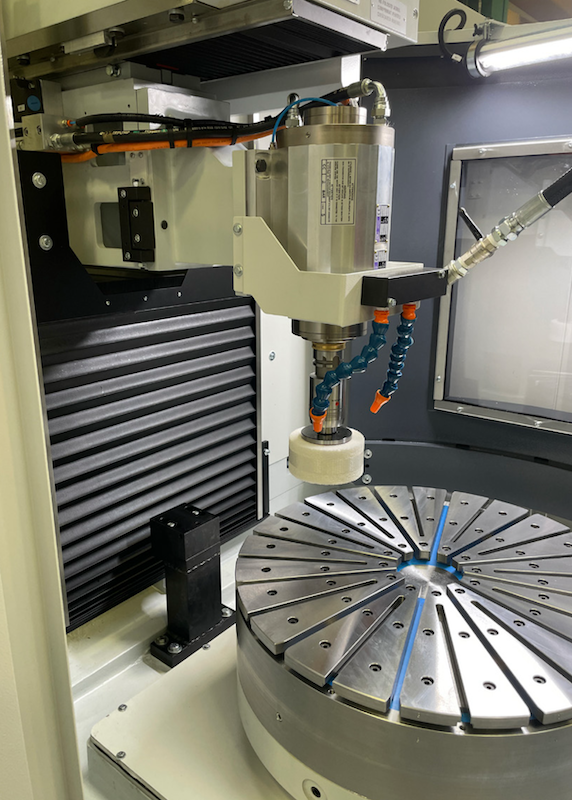

A occupare un ruolo chiave nell’evoluzione di Rosa Ermando, c’è anche la servitizzazione, un termine spesso abusato, ma che in questo caso assume un significato molto concreto: accompagnare il prodotto lungo tutto il suo ciclo di vita attraverso una gamma di servizi, semplici o complessi, costruiti attorno alle reali esigenze del cliente. Un esempio emblematico di servitizzazione è la possibilità, già in fase di pre vendita, di effettuare prove pratiche direttamente in azienda, lavorando il pezzo reale richiesto dal cliente su macchine disponibili in officina al fine di definire la configurazione ottimale della rettificatrice.

“Ci sono lavorazioni che richiedono un livello di competenza superiore rispetto a quello normalmente trasferito in fase di avviamento – prosegue poi il ceo dell’azienda –. Per questo spesso concordiamo sessioni di formazione mirate, modellate sulle applicazioni specifiche del cliente. Quindi non corsi teorici o standardizzati, ma un affiancamento tecnico concreto, svolto direttamente sul pezzo da lavorare. A volte ci viene chiesto di sviluppare i cicli di lavorazione, ma preferiamo un approccio diverso: affianchiamo il cliente in officina e li sviluppiamo insieme. Il risultato è lo stesso, ma intanto l’operatore acquisisce le competenze necessarie per replicare e adattare quei cicli in autonomia, anche su nuovi lotti, mesi dopo”. Una logica, quella proposta dall’azienda di Rescaldina (Milano), che si traduce in un reale trasferimento di know how operativo, un supporto che quindi va ben oltre la semplice assistenza e diventa leva concreta di autonomia e crescita tecnica per il cliente.

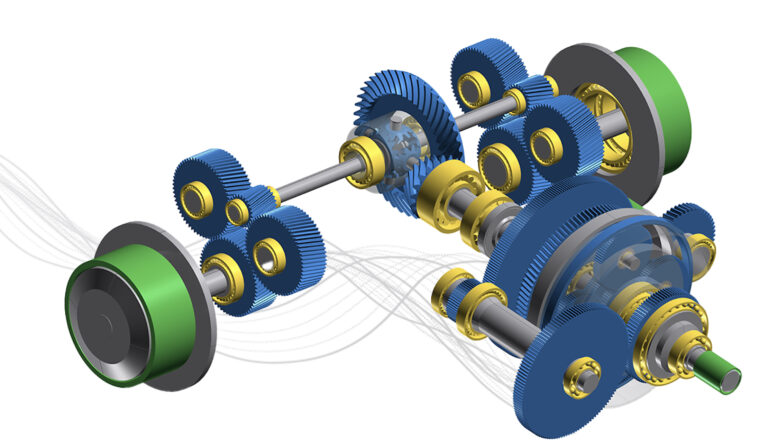

È infine sui concetti di revisione delle macchine nella loro configurazione esistente e retrofit, inteso come aggiornamento funzionale delle macchine, che Davide Lucca pone l’accento: due interventi capaci di estendere concretamente la vita utile delle macchine e di aggiornarne le prestazioni. “Interventi di questo tipo si inseriscono a pieno titolo nel nostro modello di servitizzazione – ha sottolineato – perché permettono di valorizzare l’investimento del cliente nel tempo, evitando l’obsolescenza e mantenendo alte le performance dell’impianto”.

Questa visione di servitizzazione si inserisce in un contesto più ampio, dove la sostenibilità gioca un ruolo sempre più centrale. Se un tempo, infatti, le macchine venivano portate a fine vita e semplicemente sostituite, oggi cresce l’attenzione verso soluzioni che ne allunghino il ciclo di utilizzo. Il green, del resto, nel mondo industriale non riguarda solo materiali riciclabili o smaltimento corretto, ma passa anche – e soprattutto – dalla capacità di garantire una lunga durata operativa al bene strumentale. Un concetto che si completa con servizi come il ritiro della macchina a fine ciclo, che facilitano le operazioni di dismissione in un’ottica di economia circolare e responsabilità ambientale.