La scelta dei materiali per la realizzazione di ruote dentate rappresenta una delle sfide progettuali più critiche

Nel panorama delle trasmissioni meccaniche, la selezione dei materiali per la realizzazione di ruote dentate costituisce una delle scelte progettuali più critiche. Le ruote dentate costituiscono l’elemento centrale di molti sistemi di trasmissione. In questo ambito, le prestazioni complessive del sistema sono strettamente correlate alle proprietà dei materiali: resistenza meccanica, durezza superficiale, tenacità, coefficiente d’attrito, stabilità termica, peso specifico. Inoltre, coefficienti di smorzamento e compatibilità con i lubrificanti sono altre proprietà rilevanti. La selezione del materiale incide sia sulle prestazioni istantanee, sia sull’efficienza energetica e sulla sostenibilità ambientale durante l’intero ciclo di vita della trasmissione e dei suoi componenti. Negli ultimi anni, la progettazione tende a spostarsi da un approccio esclusivamente legato alle prestazioni ad una visione che comprende anche la scelta di materiali innovativi e sostenibili, come compositi e polimeri, con l’obiettivo di abbinare alle prestazioni anche leggerezza e sostenibilità. La crescente digitalizzazione dei processi, l’introduzione di sensori e gemelli digitali, l’avvento dell’intelligenza artificiale e la spinta verso soluzioni a ridotto impatto ambientale stanno quindi ridefinendo i criteri di selezione dei materiali per le ruote dentate. Di conseguenza, viene richiesta in modo crescente una valutazione simultanea dei parametri meccanici, termici, tribologici, economici e ambientali.

Materiali leggeri e manifattura additiva

La tendenza verso l’alleggerimento dei componenti meccanici è una priorità che accomuna molti settori industriali. Nel caso specifico delle ruote dentate, tradizionalmente associate a materiali metallici, la ricerca verso materiali innovativi ha aperto nuove opportunità e sfide progettuali.

L’alleggerimento diventa quindi un parametro di progettazione integrato, capace di influenzare vibrazioni, rumorosità, inerzia rotazionale ed efficienza della trasmissione di potenza. Tuttavia, ridurre la massa di una ruota dentata senza comprometterne rigidezza, resistenza alla fatica e stabilità termica richiede una selezione accurata del materiale e del processo produttivo.

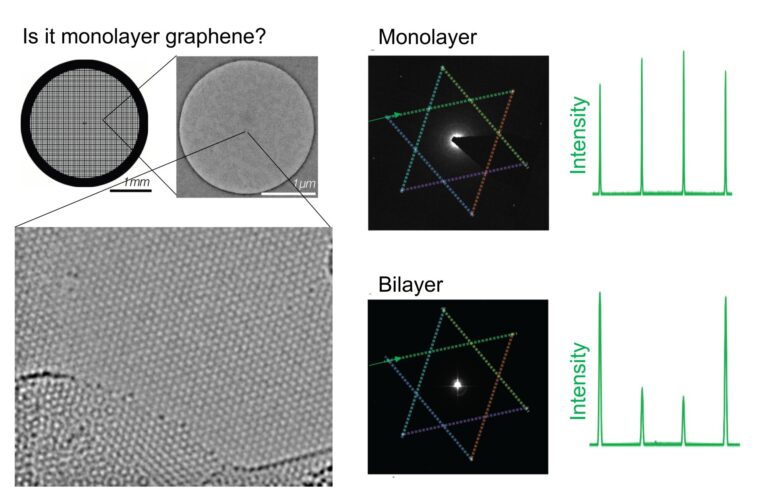

I polimeri rinforzati con fibre (come il vetro, il carbonio o il basalto) e i compositi ibridi (metallo-polimero) si posizionano come le soluzioni più promettenti per applicazioni alleggerite. Le ruote dentate in POM-GF (poliossimetilene rinforzato con fibra di vetro), PA66-CF (poliammide con fibra di carbonio) o PEEK-CF possono ridurre notevolmente la massa del componente rispetto all’acciaio, garantendo comunque buoni risultati in termini di caratteristiche tribologiche e di resistenza all’usura. In aggiunta, l’introduzione di nano-fillers, ovvero di elementi integrati nella matrice del composito, come il grafene o i nanotubi di carbonio, migliora la conducibilità termica e la stabilità dimensionale, mitigando il principale limite dei polimeri tradizionali, ovvero la deformabilità sotto carico.

Tali materiali, se opportunamente progettati, smorzano vibrazioni e rumori, un vantaggio fondamentale se si pensa ad applicazioni come la robotica collaborativa o le trasmissioni elettriche, dove il comfort acustico è essenziale. Tuttavia, la selezione dei materiali deve considerare anche altri aspetti, come la direzione del rinforzo in relazione alla sollecitazione esterna, il tipo di fibra ed il comportamento viscoelastico, soprattutto in presenza di condizioni termiche variabili.

Uno dei criteri emergenti nella selezione dei materiali più appropriati per applicazioni alleggerite è il “modulo elastico specifico”, cioè il rapporto tra modulo elastico e densità, che consente di confrontare materiali diversi in termini di efficienza strutturale. Questo parametro, abbinato a indici di fatica specifica e alla capacità di dissipare energia, orienta la scelta verso materiali ad alte prestazioni e a ridotto impatto ambientale.

Le tecnologie di manifattura additiva (AM) si spingono ancora oltre nella missione dell’alleggerimento, operando sulla ottimizzando della distribuzione del materiale. Tecniche come la L-PBF (laser powder bed fusion) e la FDM (fused deposition modeling) permettono di creare ruote dentate con strutture reticolari interne, gradienti di densità e geometrie complesse, difficili da ottenere con i tradizionali metodi sottrattivi.

Studi recenti evidenziano che ruote dentate in poliammide PA12 rinforzato con fibra di vetro, realizzate tramite stampa 3D, possono raggiungere resistenze comparabili a quelle di componenti metallici sottoposti a carichi moderati, con una riduzione di massa superiore al 50%. Inoltre, grazie alla stampa 3D, si può integrare la funzione di dissipazione termica o di smorzamento direttamente nella struttura, evitando giunzioni e assemblaggi.

L’alleggerimento funzionale realizzabile con tecniche di manifattura additiva consente di ottimizzare il comportamento dinamico. Riducendo la massa nelle regioni più periferiche rispetto all’asse di rotazione, si ottiene una diminuzione delle forze centrifughe e dei carichi prodotti su cuscinetti e supporti, migliorando la durata complessiva del sistema. L’approccio di progettazione “topology optimized” basato su simulazioni FEM e algoritmi di ottimizzazione multi-obiettivo (rigidezza, massa, stress) è ormai divenuta una pratica consolidata nella realizzazione di ruote dentate alleggerite mediante manifattura additiva.

Tuttavia, la selezione del materiale resta un aspetto cruciale. Si pensi, per esempio, quanto le proprietà anisotrope dei materiali stampati, la loro porosità residua e la loro qualità superficiale influenzino le prestazioni a fatica del componente. Per tale motivo, i polimeri caricati o le leghe leggere (come AlSi10Mg o Ti6Al4V) devono essere validati con caratterizzazioni sperimentali specifiche. Alcuni studi mostrano come parametri di stampa e orientamento dei layers incidano fino al 30% sulla resistenza all’usura di elementi costruttivi critici, come i denti delle ruote.

L’alleggerimento basato su materiali innovativi e manifattura additiva possiede inoltre un impatto positivo per quanto riguarda la manutenzione e l’efficienza energetica. I componenti alleggeriti riducono l’inerzia rotazionale ed il consumo di energia, mentre la possibilità di produrre localmente ruote dentate “on-demand” riduce l’impatto di trasporti e necessità di stoccaggio. D’altra parte, una maggiore complessità delle strutture interne e la potenziale fragilità di alcune sezioni richiedono l’adozione di strategie di monitoraggio predittivo integrate, come accelerometri o sensori termici incorporati nel componente, per evitare guasti improvvisi. In questo contesto, la sinergia tra materiali ottimizzati e gemelli digitali consente di prevedere con precisione la vita residua del componente, anche in presenza di geometrie alleggerite e non convenzionali.

L’impatto delle tecnologie digitali nella selezione dei materiali

L’introduzione di sensori miniaturizzati (come accelerometri MEMS, micro-termocoppie, strain gauges, fibre ottiche, sensori di coppia/forza, e altri) permette di acquisire informazioni in tempo reale su una serie di parametri come vibrazioni, temperatura, deformazione, usura e sollecitazione. Il materiale utilizzato è direttamente responsabile di vari aspetti cruciali: in primo luogo, altera la precisione e ripetibilità delle prestazioni (poiché materiali con comportamento stabile aumentano l’affidabilità del componente), poi influenza le modalità di integrazione dei sensori di health monitoring (con certi compositi o processi additivi è addirittura possibile integrare i sensori durante la produzione stessa). Infatti, la possibilità di incorporare sensori di vario tipo direttamente all’interno della geometria, ad esempio mediante canali, incapsulamenti o stampa multi-materiale, condiziona già nella fase di concept la selezione del materiale più idoneo. La manifattura additiva facilita, come noto, l’integrazione dei sensori e la realizzazione di strutture che favoriscono il monitoraggio e la riparazione locale. Le tecniche additive multi-materiale e i filamenti conduttivi consentono di produrre ruote dentate “funzionalizzate” con percorsi elettrici e sensori conformi, riducendo la necessità di retrofit. Vengono quindi osservati con attenzione negli ultimi tempi quei materiali compatibili con processi additivi multi-materiale e idonei all’integrazione diretta dei sensori.

I gemelli digitali, ovvero versioni virtuali dei componenti reali, consentono di prevedere l’evoluzione di alcuni fenomeni quali fatica, usura e derive dimensionali, nonché il comportamento di un materiale in specifiche condizioni operative. Prima di passare alla fase di produzione, ad esempio, i gemelli digitali permettono di effettuare una comparazione tra più materiali, simulando scenari operativi realistici al fine di stimare la vita residua, eventuali criticità e specifiche strategie di lubrificazione. Inoltre, i gemelli digitali abilitano la selezione di materiali innovativi. Materiali che in passato sarebbero stati esclusi per incertezza prestazionale o progettuale diventano oggi appetibili, anche in condizioni operative gravose, se il sistema è in grado di monitorarli e prevederne il comportamento.

In un sistema di monitoraggio continuo, caratterizzato da sensori e gemelli digitali, è possibile infatti valutare in tempo reale una serie di parametri relativi a deformazioni, temperatura, vibrazioni, rumorosità o usura. Si dispone di un quadro completo che consente di prediligere materiali più leggeri, innovativi o sostenibili (per esempio, CFRP, PA rinforzati con fibre corte, o ibridi metallo-polimero) con la garanzia che il loro comportamento sarà monitorato costantemente. I gemelli digitali possono infatti prevedere con una certa accuratezza il degrado o la fatica e, in caso di anomalia, il sistema può intervenire tempestivamente con azioni correttive mirate.

A completare il sistema di monitoraggio si stanno sviluppando sistemi di intelligenza artificiale (basati in prevalenza su modelli di machine learning, reti neurali e approcci ibridi fisico-statistici), che promettono di trasformare i dati raccolti in scenari previsionali di comportamento per il monitoraggio dello stato di salute, la diagnosi dei guasti e altre finalità simili. In questo ambito, la precisione del modello basato su AI dipende dalla mole di dati disponibili per addestrare gli algoritmi, dalla coerenza dei segnali, a loro volta influenzati dal materiale selezionato. Materiali dal comportamento tribologico stazionario e da una degradazione ripetibile favoriscono le fasi di training e la realizzazione di modelli più affidabili. Inoltre, algoritmi “physics-informed machine learning” sfruttano conoscenze meccaniche, come i modelli di fatica e le leggi di usura, per generalizzare condizioni estreme, in corrispondenza di elevate temperature, contaminazione abrasiva, carichi d’urto, etc. Questi aspetti, anche in questo caso, favoriscono materiali innovativi, purché il sistema di monitoraggio e l’intelligenza artificiale assicurino interventi tempestivi in caso di anomalie.

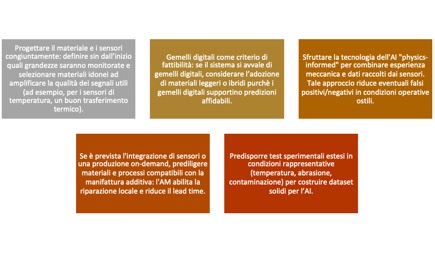

In sintesi: sensori, gemelli digitali e intelligenza artificiale hanno il potenziale di migliorare la diagnostica e la manutenzione predittiva, ma anche di ampliare la rosa di materiali selezionabili. Nei moderni sistemi di trasmissione, specialmente in ambienti operativi gravosi, la selezione del materiale diventa una decisione integrata che coinvolge produzione, sensoristica e gemelli digitali in un’unica progettazione estesa. Di seguito, in figura 2, una serie di raccomandazioni pratiche per la progettazione rispetto a queste tematiche.

Per applicazioni destinate ad ambienti estremi, come impianti offshore, macchine soggette a polveri abrasive e temperature elevate, motori elettrici ad alte prestazioni, il sistema di trasmissione deve essere progettato con elevati coefficienti di sicurezza e garantendo elevata resistenza strutturale. In tali scenari applicativi si raccomandano le considerazioni di figura 3 per la selezione dei materiali delle ruote dentate.

Per semplificare, a livello di sistema la selezione del materiale è influenzata dal grado di digitalizzazione e dalla capacità di intervento remoto: più sofisticato è il monitoraggio in grado di affiancare il componente in esercizio, maggiore sarà la possibilità di adottare materiali innovativi mantenendo il medesimo grado di confidenza e affidabilità.

Economia circolare, LCA ed ecodesign nella selezione dei materiali

L’integrazione dei principi dell’economia circolare e dell’ecodesign nella selezione dei materiali per ruote dentate comporta un mutamento significativo rispetto al passato: il materiale non è più valutato solamente in termini di requisiti tecnici o di costo, ma anche rispetto al suo impatto lungo l’intero ciclo di vita. Strumenti come il Life Cycle Assessment (LCA) permettono di individuare gli “hot-spot” ambientali nel ciclo di vita e valutare scenari alternativi, favorendo scelte inerenti materiale e processi più sostenibili. Operazioni come il riuso, il riciclo e il re-manufacturing devono essere valutate quantitativamente proprio mediante LCA per determinarne l’effettivo beneficio ambientale. In questo contesto, la selezione del materiale deve considerare criteri quali: facilità di separazione e recupero, contenuto riciclato o riciclabile, compatibilità con processi di rigenerazione, riduzione di scarti produttivi, possibilità di produzione additiva on-demand. Di seguito si riportano alcune strategie operative per ruote dentate.

Riutilizzo di materiali termoplastici rinforzati attraverso rifusione e riformatura

Una prima direzione importante è l’adozione di matrici termoplastiche rinforzate che possano essere rifuse o riformate al termine della vita utile del componente. Nel caso delle ruote dentate in polimero rinforzato (ad esempio PA66-GF30 o POM-GF20), la possibilità di recuperare il materiale, triturarlo, rigenerarlo e riutilizzarlo per nuovi componenti riduce la necessità di materie prime vergini. Dal punto di vista della selezione del materiale, ciò significa privilegiare polimeri termoplastici rispetto ai termoindurenti, scegliere sistemi di rinforzo (fibre corte, polveri) che agevolino la rifusione o il riciclo e verificare la eventuale perdita di prestazione dopo uno o più cicli di rigenerazione. La ruota dentata deve quindi essere progettata anche in funzione del potenziale rigenerativo dove geometrie, tolleranze e finiture superficiali devono risultare compatibili con il processo di recupero.

Tuttavia, a fronte dei benefici trattati, non mancano alcuni limiti, legati al fatto che le proprietà meccaniche dopo la rifusione possano degradare, come ad esempio una diminuzione della tenacità e un aumento della porosità. La separazione di rinforzi metallici o fibre lunghe può risultare complessa; la varietà di additivi può impedire un riciclo semplice ma, ciò nonostante, se applicata in contesti adatti, questa strategia rappresenta un potente vettore di sostenibilità.

Design for disassembly

Un secondo approccio consiste nel progettare una ruota dentata secondo i criteri del “Design for Disassembly” (DfD), ossia prevedere la separazione dei materiali al fine vita. Ad esempio, una ruota dentata che combina una matrice composita o termoplastica con inserti metallici deve essere concepita in modo tale che tali elementi possano essere separati facilmente per le fasi di recupero e riciclo. In pratica, la selezione del materiale dovrà considerare la compatibilità della matrice con il recupero dell’inserto metallico; fissaggi o incastri che evitino l’uso di adesivi permanenti o trattamenti non separabili e così via.

Dal punto di vista ambientale, questa strategia risulta promettente per il recupero di materiali critici, riducendo il down-cycling (riutilizzo in applicazioni a basso valore) o lo smaltimento. Tuttavia, richiede nuovi modi di pensare le fasi di progettazione e produzione e, nelle applicazioni gravose, occorre garantire l’integrità strutturale della ruota dentata stessa, una sfida non indifferente.

Produzione additiva

La produzione additiva si allinea ai principi di economia circolare, se si tiene sotto controllo il consumo energetico dei suoi processi. Essa favorisce la produzione on-demand, riduce l’inventario, la movimentazione e i trasporti e minimizza gli scarti. Nel caso di componenti come le ruote dentate, consente poi la realizzazione di geometrie ottimizzate, la selezione di materiali con porosità controllata, la riduzione della massa nelle zone a bassa sollecitazione ed un risparmio del materiale vergine utilizzato. Nella pratica, occorre selezionare materiali compatibili con le moderne tecniche di manifattura additiva che, al contempo, soddisfino i requisiti di rigenerazione (una buona soluzione si ha con i polimeri riciclati o le leghe metalliche riciclabili), verificando infine che il processo di stampa non comprometta la riciclabilità del componente. Ad esempio, ricerche su ruote dentate stampate con PLA (acido polilattico) riciclato mostrano che è possibile ottenere buoni risultati in termini prestazionali in contesti in cui l’obiettivo è l’alleggerimento.

Inoltre, se da un lato, come noto, l’impiego di tecnologie additive, riduce gli scarti, dall’altro è necessaria una attenta valutazione LCA in merito, ad esempio, al consumo energetico della macchina destinata al processo di stampa, alla polvere residua ed ad eventuali trattamenti post-processo. Strumenti di LCA evidenziano che ogni scelta produttiva può influenzare significativamente l’impronta ambientale complessiva del processo.

Uso di fibre e polimeri riciclati o bio-based

Una quarta strategia riguarda l’impiego di materie prime rinnovabili o riciclate, come i polimeri bio-based, le fibre naturali o riciclate (lino, basalto, vetro riciclato) in matrici termoplastiche. Tali materiali supportano i principi di ecodesign, favorendo un minor consumo di risorse vergini e un ciclo chiuso. Inoltre, l’uso di materiali bio-based e polimeri riciclati rappresenta una delle principali soluzioni a supporto dell’economia circolare.

Nel contesto delle ruote dentate, questo si traduce nel prediligere materiali termoplastici rinforzati con fibre riciclate o naturali, favorendo una progettazione che permetta il relativo trattamento al termine della vita utile. Occorre validare le prestazioni meccaniche e, se il carico e la velocità lo consentono, si possono ottenere riduzioni significative dell’impronta ambientale.

Anche in questo caso non mancano le criticità. Ad esempio, tali soluzioni, rispetto ai materiali metallici, possono essere meno performanti. Inoltre, la riciclabilità delle fibre relative ai compositi può essere complessa e la disponibilità sul mercato di certi materiali è ancora limitata. Tuttavia, per applicazioni meno gravose o con vincoli di peso/rumorosità, prediligere tali soluzioni può risultare vantaggioso.

In sintesi, l’economia circolare e l’ecodesign stanno ridefinendo i criteri di selezione dei materiali per ruote dentate. Il vero valore nasce dall’integrazione tra progettazione, produzione, uso e fine vita, guidata da metriche ambientali e da una visione sistemica del componente. La ruota dentata diventa così l’elemento cardine di un sistema industriale circolare.

Conclusioni e scenari futuri

Il processo di selezione dei materiali per ruote dentate è oggi guidato da esigenze di efficienza, digitalizzazione e sostenibilità. Non si tratta più di una semplice decisione confinata alla resistenza meccanica o alla durezza superficiale, ma un atto progettuale integrato che coinvolge l’intero sistema di trasmissione ed il suo ciclo di vita.

Le tendenze di mercato mostrano un incremento costante della domanda di materiali leggeri, compositi e soluzioni ibride. Gli acciai ad alte prestazioni rimangono una base consolidata, a cui si affiancano polimeri rinforzati, materiali autolubrificanti e leghe speciali in grado di coniugare leggerezza, design adattivo, efficienza, resistenza ed affidabilità, in tutte quelle applicazioni che richiedono alti standard di precisione e prestazionali.

La spinta verso la digitalizzazione dei sistemi di trasmissione sta modificando il modo di concepire la fase di progettazione. Sensori integrati, gemelli digitali e algoritmi di intelligenza artificiale permettono di monitorare in tempo reale le sollecitazioni sulle ruote dentate, favorendo l’impiego di materiali “non convenzionali” che in passato sarebbero stati esclusi per incertezza prestazionale.

I principi di ecodesign e di economia circolare si traducono nella scelta di materiali riciclati o bio-based, nei principi del Design for Disassembly e nel riutilizzo di materiali termoplastici rinforzati mediante rifusione o riformatura. L’integrazione tra manifattura additiva e riciclo permette inoltre di ridurre gli scarti e le movimentazioni, abilitando una produzione localizzata e on-demand. Questo approccio trasforma la ruota dentata da componente a uso singolo a elemento integrante di un ecosistema rigenerativo.

Nel medio termine, grazie alla sinergia tra materiali e tecnologie digitali i materiali diventeranno “intelligenti” e parte di un sistema che apprende, si adatta e contribuisce alla sostenibilità complessiva del prodotto. Nel futuro delle ruote dentate, i temi centrali saranno l’innovazione dei materiali, la digitalizzazione dei processi e la circolarità del ciclo di vita. Coloro che sapranno integrare queste dimensioni nella progettazione otterranno vantaggi competitivi significativi in termini di prestazioni, costi e sostenibilità ambientale.