Nella costruzione di stampi e nella lavorazione meccanica avanzata, i sistemi a punto zero rappresentano oggi uno standard tecnologico imprescindibile. Grazie alla loro capacità di ridurre i tempi di set-up, aumentare la precisione e favorire l’automazione, consentono di affrontare geometrie complesse e processi altamente personalizzati. Un caso di successo è quello di Koller Formenbau, azienda leader nel settore automotive, che ha introdotto questa tecnologia per incrementare produttività e qualità.

I sistemi a punto zero rappresentano un prodotto chiave, non solo per l’azienda produttrice AMF, ma anche per Homberger Spa che si occupa della vendita e del supporto tecnico su tutto il territorio italiano.

La sfida della complessità nelle lavorazioni

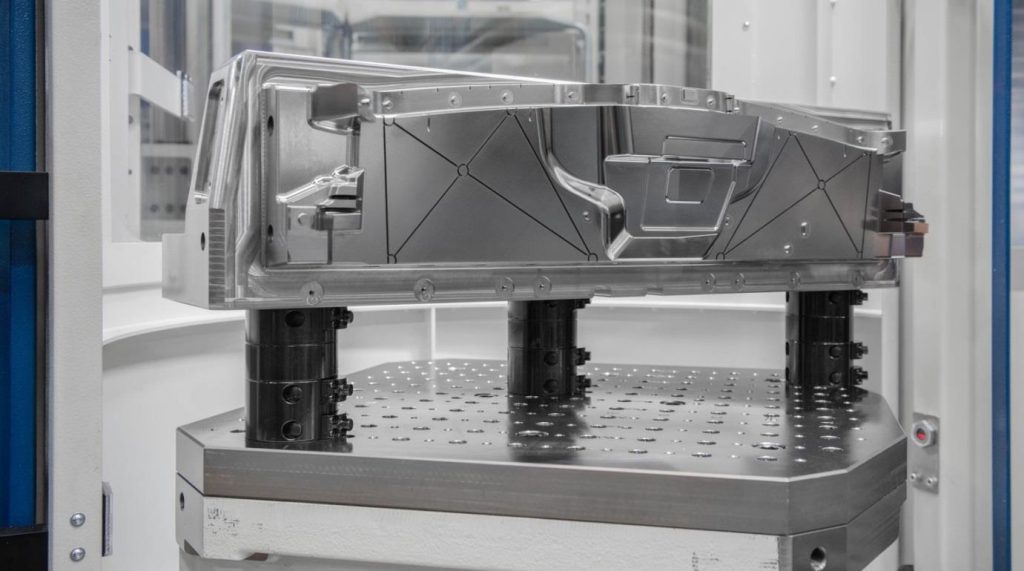

Negli ultimi anni, i requisiti dei componenti automotive sono diventati sempre più stringenti. Le geometrie degli stampi si presentano con contorni complessi e superfici libere che richiedono lavorazioni a cinque assi, spesso senza possibilità di errori o collisioni. Per soddisfare queste esigenze, Koller ha scelto la tecnologia di bloccaggio a punto zero AMF, soluzione che ha permesso di velocizzare i processi e di aumentare la flessibilità operativa.

Koller Formenbau e la sua specializzazione

L’azienda tedesca Koller Formenbau è specializzata nella produzione di serie di componenti leggeri per veicoli ed anche nella prototipazione. Utilizza materiali innovativi per realizzare elementi interni ed esterni destinati a marchi come Audi, Porsche, Jaguar Land Rover e Volkswagen. Oltre 160 specialisti operano sviluppando stampi a iniezione, attrezzature composite e sistemi di fissaggio.

I vantaggi dei sistemi a punto zero

I sistemi a punto zero introdotti nel 2015 hanno trasformato i processi di Koller. Tra i principali benefici:

- Riduzione dei tempi di set-up: l’efficienza è passata da 80 a 140 ore di lavoro macchina settimanali.

- Automazione avanzata: integrazione con magazzini pallet e centri di lavoro robotizzati.

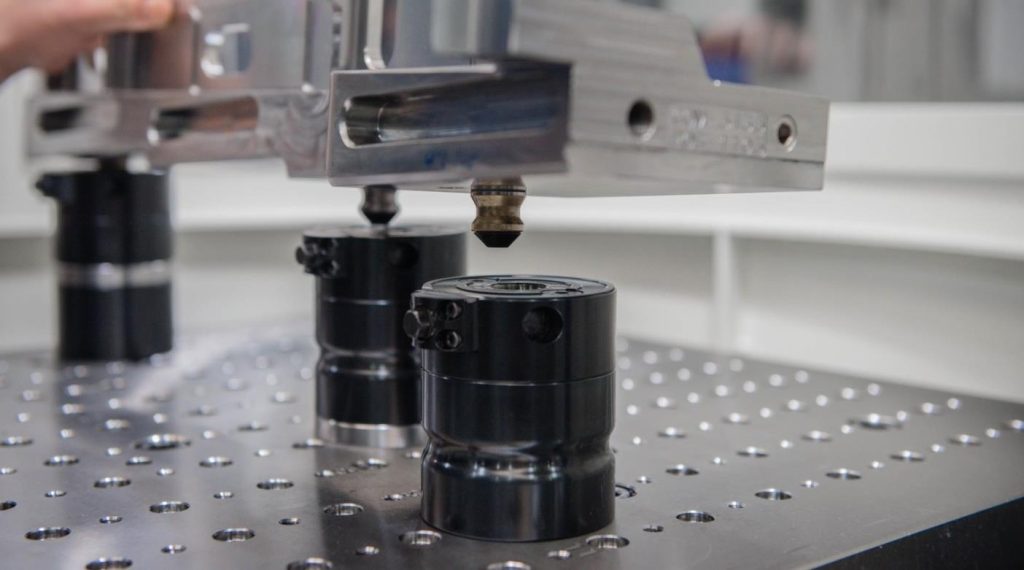

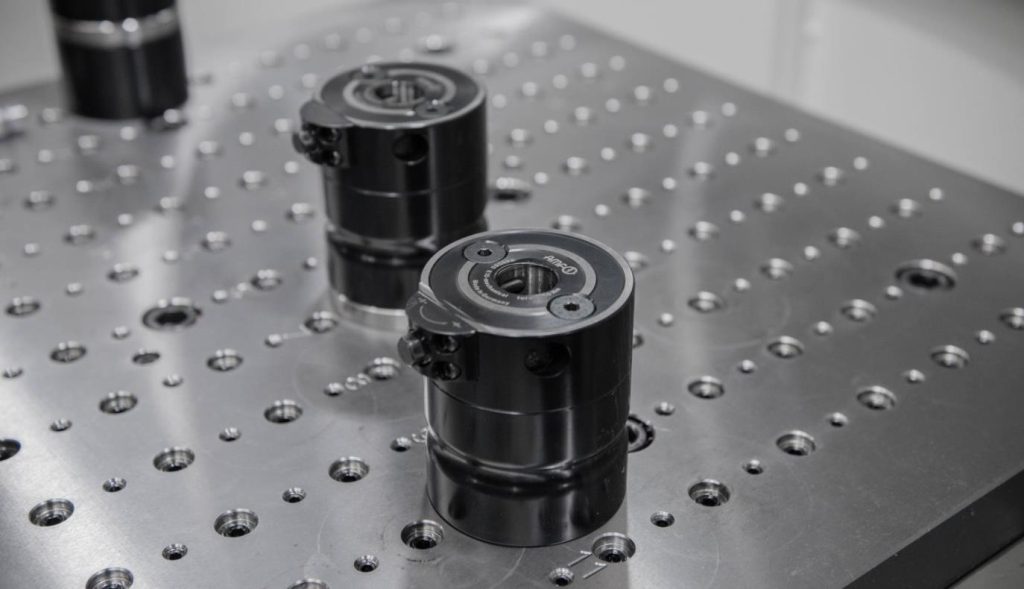

- Ripetibilità garantita: moduli K10 AMF con forza di serraggio fino a 25 kN e precisione costante.

- Qualità superiore: minori vibrazioni durante le lavorazioni, migliore finitura superficiale e riduzione di operazioni post-processo.

- Flessibilità totale: grazie alla simulazione 3D, è possibile pianificare i serraggi ed eliminare i rischi di collisione già in fase progettuale.

Questi elementi hanno reso il bloccaggio a punto zero uno strumento fondamentale per garantire continuità produttiva e qualità certificata.

L’integrazione con la progettazione 3D

Un aspetto decisivo è l’uso della visualizzazione 3D. Gli ingegneri di Koller possono simulare il posizionamento dei pezzi e individuare in anticipo interferenze o criticità. Questo approccio consente di standardizzare i punti di riferimento, rendendo immediato lo spostamento dei componenti da una macchina all’altra senza perdita di precisione.

Collaborazione con AMF

Il rapporto con Andreas Maier GmbH & Co. KG (AMF) è stato determinante. Dopo una dimostrazione diretta delle potenzialità del sistema, Koller ha deciso di equipaggiare quasi tutte le sue 22 macchine con i moduli AMF. L’utilizzo di pallet modulari, piastre a griglia e moduli K10 ha garantito massima flessibilità. La stretta collaborazione ha portato anche allo sviluppo di soluzioni personalizzate, come le piastre di bloccaggio progettate ad hoc.

In Italia, Homberger S.p.A. è il distributore esclusivo dei sistemi AMF, garantendo supporto tecnico e consulenza specializzata per l’implementazione di queste soluzioni.

Impatto sul settore automotive

Il settore automobilistico è caratterizzato da cicli di sviluppo rapidi e da una forte pressione sui costi. Grazie ai sistemi a punto zero, Koller ha potuto garantire tempi di consegna ridotti, maggiore qualità e capacità di adattarsi ai cambiamenti progettuali. La produzione di componenti leggeri, come piani di carico e parti strutturali, ha beneficiato di processi più stabili e veloci, con un vantaggio competitivo evidente rispetto ai metodi tradizionali.

Una best practice industriale

Il caso Koller Formenbau dimostra che i sistemi a punto zero non sono solo un supporto tecnico, ma una leva strategica per l’innovazione. Riduzione dei tempi, automazione, flessibilità e qualità costante rendono questa tecnologia indispensabile per le aziende che vogliono competere a livello internazionale.

Grazie alla collaborazione con AMF, Koller ha trasformato la propria capacità produttiva e ha replicato il modello in diversi stabilimenti globali. Una scelta che oggi rappresenta una best practice industriale, confermando come i sistemi a punto zero siano un investimento orientato al futuro.

Per le aziende italiane, Homberger rappresenta il partner di riferimento per accedere alle soluzioni AMF e per beneficiare di un supporto tecnico qualificato.