Una nuova rubrica per chi vuole entrare nel mondo della lamiera partendo dalle basi, con il racconto di chi ci è passato. Bartolomeo Porcheddu, referente ufficio tecnico e quality manager della C.L. Srl di San Pietro in Casale (BO), ci accompagna tra errori comuni, soluzioni pratiche e riflessioni sulla qualità, con uno sguardo concreto alla realtà delle piccole imprese.

Il mio viaggio nel mondo della lamiera inizia nel 2018, quando, dopo quattro anni da operaio nella piegatura dei tubi rigidi sagomati, non avendo possibilità di crescita verticale, decisi di cercare nuove prospettive.

Intrapresi così una serie di corsi: lettura del disegno tecnico meccanico, disegno 2D e 3D. Quello fu il passo che mi portò a cambiare ruolo.

Il destino volle che mi ritrovassi presso un fornitore della stessa azienda in cui lavoravo, di cui non conoscevo nemmeno l’esistenza.

Quante volte noi della produzione ci chiediamo dove vadano a finire i nostri lavori, o da dove arrivino i componenti che ci vengono forniti? Spesso sono temi noti solo ai colleghi degli uffici, o a chi effettua le consegne.

Due mondi diversi: tubi e lamiere

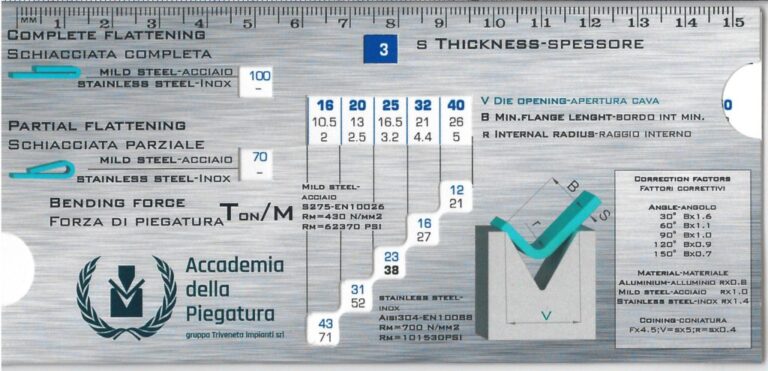

I materiali con cui mi sono ritrovato a lavorare erano i soliti: acciai inossidabili, acciai al carbonio e leghe di alluminio.

E sebbene la questione dello sviluppo possa avere delle similitudini, piegare un tubo e una lamiera sono due mondi completamente diversi.

La piega dei tubi viaggia su tre assi, ed andare a rilevare un tubo col tastatore e correggere il programma non è per niente scontato.

Le quote sui disegni tecnici vengono espresse per punti (centro curva), non per misure dei tratti.

Nel mondo della lamiera, invece, ho dovuto capire immediatamente che dietro la sagoma del pezzo da tagliare c’è tutto.

In fase di campionatura, lo sviluppo di un tubo non è così importante: se è troppo lungo si rifila. Un lamierato no.

Qui un singolo errore sulla sagoma può farti buttare via un intero lotto da mille pezzi… e tante migliaia di euro di lamiera.

Sarebbe ideale realizzare qualche pezzo di prova e ottenere il benestare del cliente, ma non sempre si può.

Nel mondo automotive è praticamente prassi, con tanto di documentazione PPAP.

Ma se il cliente è un piccolo produttore di macchine speciali e gli serve un solo pezzo per codice, che si fa?

Preventivare qualche pezzo di prova lo si fa quando un pezzo è complicato. Un profilo con pieghe semplici dovremmo essere in grado di gestirlo al primo tentativo.

Chi disegna non può sbagliare (ma succede)

Questo è il motivo per cui noi disegnatori non abbiamo la possibilità di sbagliare.

(Spoiler: sbagliamo ugualmente.)

Un piegatore può piegare un pezzo al contrario, accorgersene e buttarne via uno. (Beh, dipende dal lotto: un conto è 1 su 1, un altro è 1 su 1000).

Se sbagliamo oi dell’ufficio tecnico, l’errore diventa seriale.

Ecco perché servono calma, attenzione e metodo operativo: checklist, flow-chart, tabelle… qualsiasi cosa aiuti a prevenire anche l’errore più banale.

Recentemente ho letto che servono circa 10.000 ore di pratica per diventare esperti in un campo.

È un concetto espresso da Malcolm Gladwell nel libro «Outliers: the story of success».

Per capirci: sono circa 4,8 anni di lavoro. Quindi, se certi concetti non vi entrano subito in testa… niente panico.

Con il tempo e con l’esperienza, certe domande e ragionamenti verranno da sé, appena vi troverete davanti a un nuovo disegno.

Tornando a noi, queste sono le motivazioni per cui avevo realizzato una tabella Excel, pensata come guida per chi muove i primissimi passi in questo mestiere.

Con questo strumento voglio solo mettere il nuovo arrivato nelle condizioni di porsi tutte le domande giuste e rispettare, almeno inizialmente, il metodo aziendale.

Immaginate che arrivi un neoassunto, magari anche neodiplomato, e vada a dire al responsabile tecnico con esperienza pluriennale che conosce un metodo migliore per trovare lo sviluppo… perché l’ha letto su un libro tre giorni prima.

Capite bene che questo approccio ha vita breve.

Sono anche del parere che una persona che fa male una cosa da trent’anni… non ha trent’anni di esperienza, ma ha consolidato un errore per tre decenni.

Il punto è l’approccio.

All’inizio è sempre utile assimilare i metodi aziendali ed entrare in punta di piedi.

Poi starà alla persona essere curiosa, voler migliorarsi, formarsi e, soprattutto, dimostrare con dati e prove che esistono metodi migliori per affrontare certe lavorazioni.

Mi piace ricordare che senza dati a sostegno, anche il parere più autorevole rimane solo un’opinione.

Dall’esperienza alla qualità dei processi

Non credo che questa tabella sia perfetta. C’è sempre da imparare.

Magari perché non ho mai cambiato azienda (che comunque è una fortuna stare bene dove si lavora).

Magari perché i pezzi che gestiamo sono diversi da quelli di altri lettori.

Nasce dagli insegnamenti di colleghi esperti, dai miei stessi errori, e certamente cose lette su questa rivista, che ho voluto storicizzare e mettere nero su bianco.

Troverete concetti estremamente semplificati, pensati per chi davvero non ha mai visto una lamiera piegata.

Questo perché nel corso della mia carriera ho avuto a che fare con gente che veniva da settori completamente diversi, come geometri prestati al mondo della metalmeccanica, aziende che nel 2025 sono ferme ancora al disegno 2D, o anche singoli artigiani che lavorano in solitario disegnando su carta e penna o sagome di cartone.

Dunque il mio obiettivo è offrire una linea guida concreta, che possa essere utile soprattutto a chi lavora in una microimpresa, che, dati alla mano, rappresenta la stragrande maggioranza del nostro tessuto produttivo.

In Italia ci sono oltre 180.000 imprese metalmeccaniche, e più del 90% sono realtà con meno di 10 dipendenti.

Le grandi aziende sono meno dell’1%.

La verità è che la meccanica italiana si regge sulle spalle di officine, terzisti, piccoli laboratori, dove spesso il titolare è anche il primo ad arrivare e l’ultimo ad andarsene.

Queste sono motivazioni che mi portano a insistere: dobbiamo lavorare molto sulla qualità dei processi. I temi della ISO 9001, per intenderci.

Spesso, quando si parla di “qualità”, si intende erroneamente la qualità del prodotto finito.

Ma un pezzo fatto bene, preciso, a disegno… non esce per caso.

Ci si arriva solo seguendo una catena di passaggi, ognuno fatto a dovere.

In tante aziende, soprattutto micro e piccole imprese, la qualità nasce dall’esperienza.

Dal titolare “vecchio stampo” che ha imparato tutto con le mani e con gli occhi, o dal caporeparto che, dopo anni di officina, ha sviluppato un metodo di lavoro efficace.

Gente che sa il fatto suo, e a cui basta uno sguardo per capire se qualcosa non quadra.

Il problema è che questa qualità personale non basta più, perché non ci assicura continuità.

Serve qualità nei processi.

Significa creare delle piccole procedure, dei passaggi scritti, da seguire sempre, da chiunque.

Lo so, i più datati vedranno tutto questo come una perdita di tempo, però scrivere le cose serve. Serve eccome.

Serve perché ci garantisce continuità operativa.

Se una figura chiave va via, o se cambiano due persone nel giro di un mese… tutto deve andare avanti lo stesso.

E ci va solo se abbiamo messo nero su bianco il nostro modo di lavorare bene.

Gabriele Crespi, un amico e collega, una volta ha scritto una frase che ho fatto mia: «un’azienda non ha bisogno di fenomeni, ma di collaborazione».

Ecco il punto. Per me, vale più di mille corsi.

Nelle prossime uscite esamineremo 34 punti, divisi in capitoli, nei quali andremo a vedere le principali domande da porsi quando ci ritroveremo a dover aprire un disegno nuovo.