- Come funziona esattamente un sistema elettro-permanente?

- I vantaggi operativi della tecnologia EPM rispetto agli elettromagneti tradizionali

- Come si integra la tecnologia EPM con l’Industria 4.0 e la trasmissione dati?

- Applicazioni industriali dei sistemi elettro-permanenti

- Benefici economici e ambientali della tecnologia EPM

- L’evoluzione della tecnologia elettro-permanente verso l’IA

- Una soluzione matura e strategica per l’industria orientata al futuro

L’industria manifatturiera oggi chiede velocità, efficienza e sicurezza. I sistemi di bloccaggio tradizionali, meccanici o idraulici, possono non essere più sufficienti a sostenere le esigenze di automazione e sostenibilità. La tecnologia elettro-permanente si impone come soluzione concreta per ridurre i fermi macchina, tagliare i consumi e integrare la comunicazione diretta tra attrezzatura e macchina utensile.

L’evoluzione dei sistemi di bloccaggio magnetico sta trasformando numerosi processi produttivi, orientandoli a una maggiore efficienza, flessibilità e sostenibilità. L’attenzione si sposta sempre più verso soluzioni che uniscono affidabilità operativa, risparmio energetico e integrazione nei processi digitalizzati. La tecnologia elettro-permanente, EPM – Electro-Permanent Magnet, emerge come alternativa competitiva agli elettromagneti tradizionali, combinando i vantaggi del magnetismo permanente con la flessibilità del controllo elettrico.

Diversamente dai sistemi tradizionali basati su attuatori meccanici o bloccaggi idraulici, i dispositivi EPM, offrono un’alternativa sicura e priva di usura, capace di garantire stabilità anche in assenza di alimentazione. Questo approccio apre nuove prospettive per l’evoluzione dei modelli di fabbrica intelligenti, dove la raccolta dati, la manutenzione predittiva e la riduzione degli sprechi non sono più opzioni, ma prerequisiti.

Come funziona esattamente un sistema elettro-permanente?

Un sistema magnetico elettro-permanente combina i vantaggi degli elettromagneti tradizionali con quelli dei magneti permanenti attraverso il fenomeno dell’isteresi magnetica. La tecnologia sfrutta le caratteristiche dei materiali ferromagnetici, utilizzando circuiti magnetici che integrano elementi in lega AlNiCo e magneti permanenti al neodimio (NdFeB) o samario-cobalto (SmCo). Durante la magnetizzazione, una corrente elettrica controllata da unità PLC alimenta un solenoide per alcuni secondi, polarizzando gli elementi AlNiCo per addizionare il loro flusso magnetico a quello dei magneti permanenti.

Il sistema raggiunge il punto di saturazione magnetica, garantendo massima forza di bloccaggio. Nella smagnetizzazione, una corrente di polarità opposta neutralizza il contributo AlNiCo, compensando il flusso dei magneti permanenti. Una volta completata l’operazione, il sistema mantiene indefinitamente lo stato raggiunto senza ulteriore consumo energetico, garantendo forza di bloccaggio costante e uniformemente distribuita. Questa caratteristica deriva dalla natura permanente della magnetizzazione ottenuta, che persiste anche in assenza di alimentazione elettrica.

I vantaggi operativi della tecnologia EPM rispetto agli elettromagneti tradizionali

La tecnologia elettro-permanente presenta caratteristiche distintive quantificabili, come evidenziato dai principali parametri di confronto riportati in tabella.

| PARAMETRI | ELETTROMAGNETI | ELETTRO-PERMANENTI |

| Consumo energetico | Continuo durante utilizzo | Solo durante commutazione (pochi secondi) |

| Sicurezza in caso blackout | Perdita immediata bloccaggio | Mantenimento forza magnetica |

| Velocità di attivazione | Variabile (secondi/minuti) | <1 secondo |

| Manutenzione | Periodica su componenti elettrici | Minima, solo pulizia esterna |

| Distribuzione forza | Concentrata sui punti di contatto | Uniforme su tutta la superficie |

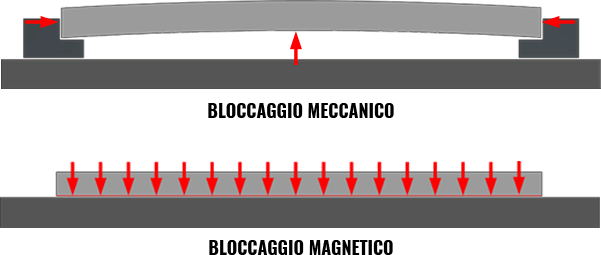

Il consumo energetico è praticamente nullo durante il funzionamento: la corrente elettrica è necessaria solo durante le brevi fasi di commutazione che durano pochi secondi, eliminando gli sprechi energetici degli elettromagneti che richiedono alimentazione continua. Calcolando il numero di cicli e moltiplicandolo per il consumo energetico unitario, è possibile determinare con precisione l’energia consumata per ogni processo produttivo. La sicurezza operativa risulta superiore poiché il sistema mantiene la forza magnetica anche in caso di interruzione dell’alimentazione elettrica, diversamente dagli elettromagneti che perdono immediatamente la capacità di bloccaggio. La velocità di attivazione, inferiore al secondo, consente operazioni di carico e scarico significativamente più rapide rispetto ai sistemi meccanici tradizionali. La flessibilità operativa permette di utilizzare una sola delle sei superfici del pezzo, consentendo libero accesso alle altre cinque senza sbloccaggio e riposizionamento intermedio. Questo si traduce in riduzione drastica dei tempi di fermo macchina e maggiore produttività complessiva. La forza di bloccaggio, uniformemente distribuita, elimina le deformazioni concentrate tipiche dei sistemi meccanici.

Vantaggi chiave

- Zero consumo energetico durante il funzionamento

- Sicurezza intrinseca garantita anche in assenza di alimentazione

- Attivazione istantanea con tempi di commutazione inferiori al secondo

- Accesso totale al pezzo su 5 delle 6 superfici senza riposizionamento

Come si integra la tecnologia EPM con l’Industria 4.0 e la trasmissione dati?

L’evoluzione verso sistemi intelligenti rappresenta uno dei punti di forza più significativi della tecnologia elettro-permanente. Ogni sistema è controllato da un’unità PLC sviluppata internamente che consente comunicazione bidirezionale con macchine utensili e impianti. Questa capacità intrinseca trasforma il sistema di bloccaggio in sensore intelligente del processo produttivo. Le informazioni trasmesse in tempo reale includono temperatura del piano magnetico, numero di cicli di attivazione, quantità di pezzi bloccati e sbloccati, e soprattutto forza magnetica applicata in funzione dell’applicazione specifica.

Questa comunicazione della forza di bloccaggio assume particolare rilevanza per sicurezza e ottimizzazione del processo, permettendo alla macchina di determinare automaticamente se una lavorazione può essere eseguita in sicurezza. Il passaggio da sistema “on-off” a concetto di comunicazione duale rappresenta un’evoluzione significativa. La macchina non solo controlla il sistema magnetico, ma riceve anche feedback continui utilizzabili per ottimizzazione automatica dei parametri di lavorazione. Progetti in sviluppo prevedono regolazione automatica di velocità di taglio, avanzamento e profondità di passata in base alla forza di bloccaggio rilevata.

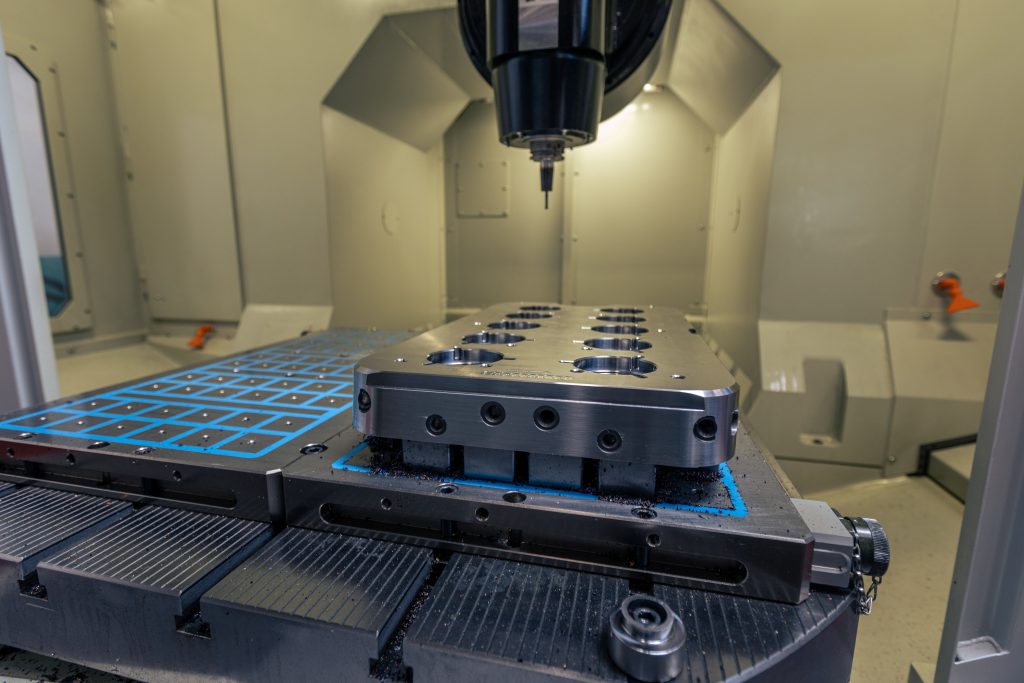

Applicazioni industriali dei sistemi elettro-permanenti

L’applicazione dei sistemi elettro-permanenti si è estesa significativamente oltre le tradizionali operazioni di rettifica. Nella fresatura, i piani magnetici a polo quadro bidimensionali (passo da 50 e 70 mm) offrono alta concentrazione di forza per lavorazioni che richiedono elevate performance di bloccaggio, mentre i sistemi a polo parallelo si adattano a pezzi con geometrie complesse o spessori sottili. Per la rettifica, sistemi con polarità parallela facilitano le operazioni di carico e scarico con forze magnetiche calibrate e smagnetizzazione a basso residuo che elimina automaticamente residui magnetici dalla superficie del pezzo.

La polarità radiale rappresenta la soluzione ottimale per il bloccaggio di pezzi assial-simmetrici, garantendo perfetto bilanciamento tra poli nord e sud al variare dei diametri. Le applicazioni si estendono all’elettroerosione, automotive, costruzione navale e ferroviaria. Nel settore ferroviario, soluzioni specifiche permettono bloccaggio di rotaie durante lavorazioni, mentre nel navale vengono gestite piastre sottili di grandi dimensioni. Nel sollevamento industriale, la tecnologia consente movimentazione sicura di carichi fino a 60 tonnellate. Nella manipolazione robotica, le varianti permettono elevate frequenze di attivazione adatte ai cicli automatizzati.

Benefici economici e ambientali della tecnologia EPM

La sostenibilità rappresenta un driver strategico nell’adozione della tecnologia EPM, con effetti concreti sui costi operativi. Il consumo energetico, quasi nullo durante il funzionamento, incide in modo significativo sulla riduzione dell’impronta energetica degli impianti.

Le unità di controllo permettono di generare report dettagliati sul consumo energetico, calcolando l’energia utilizzata per ogni ciclo di lavorazione sulla base dei soli impulsi necessari per magnetizzazione e smagnetizzazione. I tempi di setup risultano ridotti anche del 60-80% rispetto ai sistemi meccanici tradizionali, grazie alla possibilità di lavorare su 5 delle 6 superfici del pezzo senza riposizionamento. Ne deriva una riduzione dei fermi macchina e un incremento diretto della produttività.

La manutenzione è minima, limitata a semplici controlli periodici e pulizia esterna grazie all’assenza di parti meccaniche soggette a usura. Questo contribuisce alla riduzione dei costi operativi complessivi. Le aziende che hanno adottato questa tecnologia confermano una sensibile riduzione dei costi di attrezzaggio, maggiore disponibilità macchina, con rapidi ritorno dell’investimento.

Evoluzione della tecnologia elettro-permanente verso l’IA

Lo sviluppo futuro della tecnologia elettro-permanente prevede integrazione sistematica di elementi di intelligenza artificiale per ottimizzazione automatica dei parametri di lavorazione. I sistemi in fase di sviluppo implementeranno algoritmi di machine learning che permetteranno alla macchina utensile di regolare autonomamente velocità di taglio, avanzamento e profondità di passata in base alla forza di bloccaggio rilevata.

L’implementazione di sensori avanzati integrati nei piani magnetici consentirà monitoraggio continuo di parametri critici come temperatura, vibrazioni e forze dinamiche durante la lavorazione. Questi dati, elaborati da algoritmi predittivi, permetteranno identificazione precoce di anomalie e ottimizzazione predittiva dei cicli produttivi, riducendo scarti e migliorando la qualità finale.

La connettività IoT integrata nelle centraline di controllo faciliterà l’integrazione con sistemi MES ed ERP aziendali, consentendo tracciabilità completa dei processi. Le funzionalità di autodiagnosi già implementate evolveranno verso sistemi di manutenzione predittiva che anticiperanno le necessità di intervento.

Una soluzione matura e strategica per l’industria orientata al futuro

La tecnologia elettro-permanente si configura dunque come soluzione matura e strategica per le applicazioni industriali che richiedono bloccaggio affidabile, efficienza energetica e integrazione con sistemi automatizzati. Non è più solo un sistema ma un componente intelligente dell’ecosistema produttivo. La comunicazione bidirezionale tra macchina e attrezzatura, i sensori integrati, l’elaborazione dei dati in tempo reale e l’apertura verso l’intelligenza artificiale pongono le basi per una nuova generazione di impianti Industry 5.0. Qui convergono efficienza energetica, automazione spinta e centralità del dato.

La differenza non la fa più solo la forza di bloccaggio, ma la capacità del sistema di sapere, prevedere e reagire in autonomia. L’esperienza maturata nel settore da SPD, con oltre 10.000 attrezzature magnetiche vendute ogni anno, di cui il 60% customizzate, dimostra la solidità di una tecnologia già pronta per soddisfare già oggi le future esigenze.