Il recente aggiornamento arrivato con la ISO 10218:2025 ridisegna i requisiti per progettisti, integratori e operatori, con un’attenzione particolare ai robot industriali.

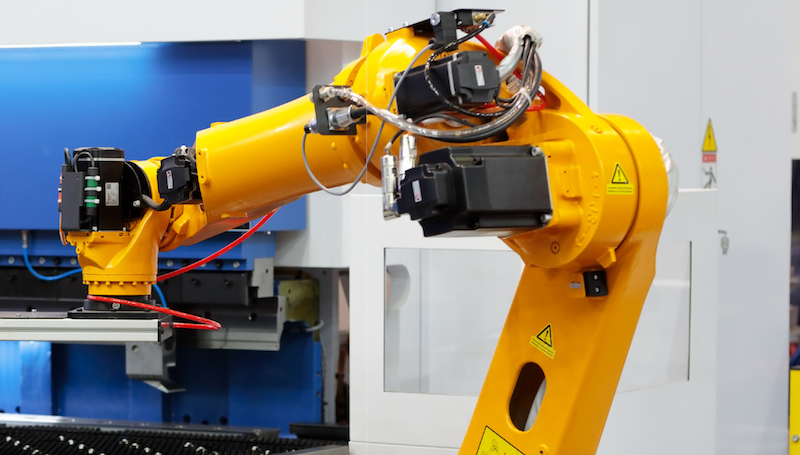

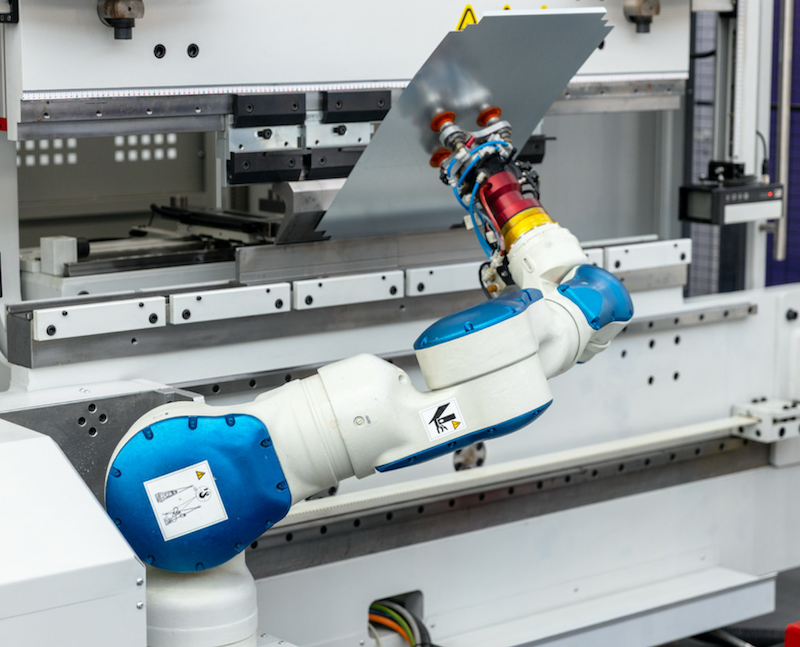

È una normale giornata lavorativa, come tante altre. Un robot collaborativo e un operatore umano lavorano fianco a fianco, passandosi prodotti con armonia ed efficienza. Il robot effettua i movimenti più onerosi in termini di sforzo e sbraccio, ma non si lamenta. È diligente e preciso. La ripetibilità dei suoi posizionamenti è di circa 0,03 mm, un valore che un umano non può raggiungere. L’operatore, però, ha una visione d’insieme e una capacità di interpretare l’ambiente raccogliendo informazioni visive, sonore e tattili molto più complesse di quelle del robot. L’uomo è rilassato, compiaciuto e, forse, anche distratto, come la macchina non sa essere. A un certo punto, qualcosa va storto. L’uomo ha un ripensamento e cerca di riprendere il pezzo che il robot stringe nella sua “mano” cibernetica. Il cobot (crasi di collaborative robot), però, “non è d’accordo”. Si riprende il pezzo e, nel farlo, trascina con sé come un fuscello anche l’operatore che ha tentato di opporsi… rimanendo sconfitto e battuto.

Potrebbe sembrare una scena da film di fantascienza, ma è realmente accaduta, fortunatamente senza conseguenze per il malcapitato operatore (quindi la prima legge di Asimov non è stata violata). La scena si è svolta in un reparto di ricerca e sviluppo, durante la configurazione di un’isola robotizzata non ancora definitiva. Alcune funzioni di sicurezza erano disattivate per la fase di test. E, ironia della sorte, l’operatore era in realtà il programmatore stesso del robot. Questa esperienza, a tutti gli effetti un near miss, dimostra quanto la sicurezza non debba mai essere trascurata, nemmeno per chi sviluppa e controlla il sistema.

Le nuove norme ISO 10218:2025

Le recenti revisioni delle norme UNI EN ISO 10218-1:2025 – Robot e attrezzature per robot – Parte 1: Robot e UNI EN ISO 10218-2:2025 – Robot e attrezzature per robot – Requisiti di sicurezza per robot industriali – Parte 2: Sistemi e integrazione di robot, pubblicate il 3 aprile 2025, rispondono proprio a situazioni come quella descritta. Con una profonda revisione tecnica rispetto alla versione del 2011, queste normative pongono maggiore attenzione alla sicurezza funzionale, alla cybersicurezza e alle applicazioni collaborative.

ISO 10218-1: progettazione sicura del robot

La prima parte riguarda il robot in sé.

Ecco i principali cambiamenti:

- progettazione intrinsecamente sicura, anche in caso di uso improprio prevedibile;

- modalità operative più chiare, inclusa la manutenzione e la prova;

- classificazione in Classi I e II con requisiti differenziati per la sicurezza funzionale;

- metodologia di testing per la forza massima di manipolazione;

- chiarimenti sulle funzioni di sicurezza con esempi pratici;

- cybersicurezza come parte integrante della protezione del robot;

- cobot pienamente integrati nella normativa, superando la ISO/TS 15066.

ISO 10218-2: sistemi e integrazione

La seconda parte si focalizza sulle applicazioni e sull’integrazione dei sistemi:

- focus sull’applicazione completa (programma, pezzi, attrezzature) e non solo sul robot;

- requisiti per applicazioni collaborative in ambienti condivisi;

- sicurezza informatica applicata al sistema robotico integrato;

- progettazione del ciclo di vita: dalla fase iniziale alla dismissione;

- valutazione dei pericoli anche per usi impropri ragionevolmente prevedibili.

Relazione con la normativa europea

Le norme UNI sono in lingua inglese: questo aspetto non è più un problema per la stragrande maggioranza degli utenti italiani ma lascia un vuoto interpretativo sulla terminologia. UNI avrebbe reso un bel servizio riportando la traduzione di tutte le definizioni, come ha fatto per altre norme. Ad esempio, come si traduce in italiano end-effector? Spoiler: “organo terminale” (o attrezzo), non è una traduzione immediata. Occorre leggere la definizione. Entrambe le norme riportano nella tabella ZA.1 l’associazione con i requisiti alla Direttiva 2006/42/CE. È un peccato che non riportino anche quelle del Regolamento 2023/1230, pubblicato due anni fa, molto simili ma con già introdotto il tema della cybersicurezza. Gentilmente, al termine di entrambe le tabelle, è stato posto un warning che avverte “Altra legislazione dell’Unione potrebbe essere applicabile al/ai prodotto/i che cadono all’interno dello scopo di questa norma”. Bisogna accontentarsi.

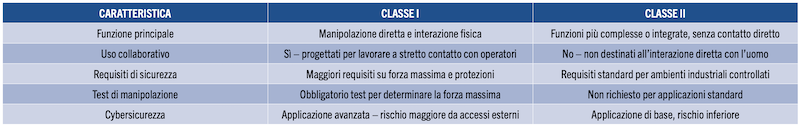

Classi di robot

Le nuove Classi I e II introdotte dalla norma UNI EN ISO 10218-1:2025 rappresentano una svolta nel modo in cui vengono definiti i requisiti di sicurezza funzionale per i robot industriali. In Tabella 2 è riportata una descrizione sintetica di cosa significano.

Impatto sul settore

Le nuove norme coinvolgono attivamente:

- progettisti, che devono considerare parametri nuovi per la sicurezza;

- integratori, che devono garantire coerenza e conformità nell’applicazione;

- responsabili HSE, che possono condurre valutazioni più approfondite;

- operatori e programmatori, che trovano nella normativa una guida chiara.

Si tratta quindi di soggetti diversi e pertanto un sistema robotico non sarà sicuro se la norma non sarà applicata da tutti gli attori. In altri termini, la sempre maggiore prossimità tra i robot industriali e gli esseri umani rende la loro gestione un processo condiviso che non è più limitato ai soli programmatori e integratori di sistema che una volta “chiudevano” la maggior parte dei pericoli dentro a una recinzione.

La cybersicurezza

La cybersicurezza è cruciale per tutelare dati e sistemi. Le norme UNI EN ISO 10218-1 e -2:2025 fissano gli standard di sicurezza per i robot industriali, includendo aspetti di sicurezza funzionale e protezione dati. Essere conformi significa garantire un ambiente di lavoro sicuro. Tuttavia, non dicono quanto ci si aspetterebbe: la UNI EN ISO 10218-1:2025 dedica alla sicurezza il paragrafo 5.1.16 quindici righe scarse e al paragrafo 7.5.11 altre due, mentre la UNI EN ISO 10218-2:2025, ai paragrafi 5.2.15 e 7.5.23, ripete sostanzialmente le stesse prescrizioni.

La sicurezza informatica, d’altronde, è un tema “trasversale” e certamente non esclusivo dei robot industriali. Essa si ottiene attraverso una serie di misure concrete, come la formazione del personale, l’implementazione di protocolli di sicurezza informatica, l’adozione di software aggiornati e sicuri e la verifica regolare dei sistemi per identificare e risolvere eventuali vulnerabilità. Inoltre, è fondamentale la gestione corretta degli accessi e la crittografia dei dati sensibili. A questo proposito si vedano anche le norme citate in bibliografia.

I cobot

L’aspetto più innovativo, sebbene già introdotto con la ISO/TS 15066, è l’attenzione ai cobot. I robot collaborativi non sono un’invenzione recente. Vennero inventati da J. Edward Colgate e Michael Peshkin nel 1996 alla Northwest University e brevettati nel 1997. I primi cobot non avevano alcuna fonte interna di forza motrice, che veniva fornita dall’uomo, e questa era la loro principale fonte di sicurezza. Di fatto, controllavano solo che il movimento impartito fosse corretto e preciso come un operatore umano non riesce a fare senza un qualche ausilio. Evidentemente questo approccio non poteva essere di grande utilità e così, passo dopo passo, i cobot sono stati dotati di forza propria sempre maggiore.

I cobot rimangono generalmente dispositivi compatti e con prestazioni fisiche minori rispetto ai robot industriali ma, con l’aumentare della forza, è stato necessario aumentare anche la sicurezza dei sistemi. Questi dispositivi, infatti, scardinano uno dei principi fondamentali della sicurezza dei sistemi automatici, che prevedono una rigida separazione fisica tra macchine automatiche e operatori umani. I robot collaborativi, invece, eliminano queste barriere. Qui, l’operatore e il cobot lavorano a stretto contatto, rendendo essenziale un approccio avanzato alla sicurezza. I cobot devono comprendere e reagire all’ambiente in modo istantaneo, assicurando la sicurezza dell’operatore anche senza barriere fisiche. Questo fatto è complicato dalla possibilità che si presentino situazioni imprevedibili, come, appunto, il ripensamento di un operatore ovvero un’azione e una situazione inaspettate. Questo è proprio quanto accaduto nella storia raccontata all’inizio di questo articolo.

La UNI EN ISO 10218-2:2025 dedica tutto il paragrafo 5.14 alle applicazioni collaborative e al paragrafo 5.15.1.2 richiede l’adozione di salvaguardie provvisorie durante la messa in servizio. Nel paragrafo 5.14.3 viene trattato l’aspetto particolarmente critico delle “transizioni“, che includono il passaggio da operazioni collaborative ad altre.

Conclusioni

La scena iniziale ci ricorda in definitiva un punto essenziale: la sicurezza del robot deve essere garantita per tutto il suo ciclo di vita. Non solo quando è operativo sul campo, ma anche durante il design, i test, l’integrazione, la manutenzione e persino nella fase di dismissione. Il programmatore protagonista, dopo aver sperimentato in prima persona cosa significa trascurare una funzione di sicurezza, oggi sa più di prima quanto le nuove norme possano fare la differenza tra un sistema robotico utile, sicuro e uno “ribelle“.

Bibliografia

I riferimenti normativi della UNI EN 10218-1 sono ripetuti con poche varianti anche nella UNI EN ISO 10128-2. I principali sono riportati anche di seguito:

- UNI EN ISO 12100:2010, Sicurezza dei macchinari, Principi generali di progettazione, Valutazione del rischio e riduzione del rischio;

- ISO/TR 22100-4:2018, Safety of machinery — Relationship with ISO 12100;

- Part 4: Guidance to machinery manufacturers for consideration of related IT-security (cyber security) aspects;

- IEC TS 63074:2023, Safety of machinery – Security aspects related to functional safety of safety-related control systems;

- IEC 62443-3-3:2013, Industrial communication networks – Network and system security – Part 3-3: System security requirements and security levels.