Le attuali tecnologie di produzione additiva (AM) permettono la realizzazione di prodotti dalle geometrie complesse, garantendo una elevata accuratezza e la riduzione degli sprechi

Oggi un numero sempre crescente di aziende mira a ridurre la propria impronta ambientale e, in un contesto di economia circolare e produzione sostenibile, le soluzioni offerte dalla manifattura additiva stanno prendendo sempre più slancio.

Come noto, mediante processi di produzione additiva è possibile di ottenere componenti grazie all’aggiunta di materiale, strato per strato, a partire da un modello CAD (computer-aided design). Se in origine, venivano utilizzati prevalentemente materiali polimerici, oggi sono disponibili nuovi materiali come diversi metalli (acciaio, alluminio, titanio, rame e altre leghe) e anche materiali ceramici come la zirconia. Le tecnologie additive, confrontate con i processi di produzione tradizionali, offrono, oltre ad una serie di vantaggi che esamineremo di seguito, anche un ampliamento delle applicazioni disponibili. Dal punto di vista dei vantaggi, la stampa 3D consente la realizzazione di prodotti o prototipi dai design dinamici, in tempi rapidi (il tempo tra la progettazione e la messa sul mercato è ridotto, con ottimi risultati in termini di prestazioni), semplificando i processi di produzione, a favore di un aumento della produttività, della riduzione dei costi e delle emissioni di CO2, con conseguente minore fabbisogno energetico durante l’intera vita utile del prodotto.

Tecnologie additive consentono di sperimentare e predisporre numerosi campioni e iterazioni, sino all’ottenimento di un prodotto ottimale. L’AM è una delle tecnologie di produzione digitale, insieme alla modellazione assistita dal calcolatore ispirata all’apprendimento meccanico, alle tecnologie informatiche avanzate, alla simulazione del prodotto e della linea di produzione.

Grazie alle tecnologie additive, gli errori seriali di produzione sono ridotti al minimo ed è inoltre possibile minimizzare la quantità di materiale necessario per la realizzazione di un prodotto, rendendo disponibili sul mercato soluzioni estremamente vantaggiose dal punto di vista commerciale e tecnologico. Inoltre, le stampanti 3D stanno raggiungendo standard di affidabilità elevati: impiegano le tecnologie informatiche più avanzate per supervisionare i processi in avanzamento, senza il bisogno di un controllo diretto da parte dell’operatore.

Con riferimento alla sostenibilità, l’AM non solo contribuisce alla riduzione degli scarti di lavorazione, ma ne consente anche il riutilizzo. I metalli possono essere riciclati in polvere e le proprietà meccaniche del prodotto finito possono essere migliorate grazie a numerosi processi di post-produzione. Uno dei fattori più significativi per la produzione di parti stampate in 3D è rappresentato dalle strutture di supporto e, al momento di eseguire una valutazione sulla sostenibilità dell’intero processo, è bene tenerne conto. La stampa di componenti dalle geometrie complesse, caratterizzate ad esempio da sporgenze, fori e ponti, può presentare numerose criticità. Le strutture di supporto contribuiscono ad evitare il collasso in fase di stampa. I supporti possono poi, in condizioni operative che richiedono o comportano temperature elevate, come la stampa di metalli, assumere la funzione di dissipatori di calore.

Processi e soluzioni che contemplano la produzione additiva sono in costante evoluzione e possono agevolare i produttori di materie plastiche a ridurre al minimo l’impronta di carbonio correlata all’utilizzo di questo materiale e i conseguenti impatti nocivi sull’ambiente. L’ottimizzazione topologica e la progettazione generativa possono poi contribuire a minimizzare i quantitativi di plastica nei prodotti. Oggi i produttori che si avvalgono delle tecnologie legate all’AM sono incentivati a collaborare con le aziende chimiche per accelerare lo sviluppo di materiali innovativi. Le industrie manifatturiere stanno promuovendo l’adozione di materie prime rinnovabili. Alcune tecnologie di stampa 3D, ad esempio, sono utilizzate per riciclare le plastiche monouso, come quelle che derivano dalle bottiglie d’acqua, trasformandole in materie prime per un ulteriore utilizzo. In figura 1, l’impatto delle tecnologie additive sulla sostenibilità ambientale. La figura 2, invece, illustra le fasi di un processo AM in un’ottica di produzione sostenibile.

Evoluzione della manifattura additiva verso la sostenibilità

La tesi secondo la quale la fabbricazione additiva sia una alternativa più sostenibile rispetto alla produzione convenzionale è oggetto di numerosi dibattiti. Come noto, essa può minimizzare la produzione di rifiuti utilizzando solo il quantitativo di materiale strettamente necessario per la produzione del componente finale e per le relative strutture di supporto. Un minore impiego di materiale è richiesto anche per soddisfare i requisiti di leggerezza dei componenti, e inoltre, la stampa 3D multi-materiale consente un processo di produzione più organizzato, ed efficiente. La stampa 3D rappresenta poi per le aziende una scelta economicamente vantaggiosa per la produzione di prototipi che, in sé, può avere costi astronomici.

Le tecnologie additive impiegano quindi un minor numero di risorse e personale destinato al processo, riducendo così i costi di produzione e di distribuzione di ciascun componente. Inoltre, è sensibile il risparmio in termini di tempo, grazie anche alla pianificazione della produzione.

Un modello 3D, a seconda dei requisiti richiesti, è altamente personalizzabile. Tale flessibilità progettuale favorisce, a sua volta, lo sviluppo di soluzioni innovative e l’opportunità di gestire problemi talvolta complessi. I vantaggi descritti sono ulteriormente enfatizzati dalle tecnologie ICT applicate alla stampa 3D, che contribuiscono a una riduzione dei rifiuti grazie alla razionalizzazione della produzione e alle attività di riciclo e rigenerazione. In aggiunta, l’integrazione di sensori in qualsiasi processo, tra cui la produzione, consente di disporre di informazioni utili circa le prestazioni del prodotto, comprese le sue azioni, i modelli di guasto, gli indicatori di performances, inquinamento, prestazioni legate allo stress, etc. Tali conoscenze concorrono allo sviluppo di prodotti e processi migliorati. Anche la disponibilità di sofisticati sistemi di simulazione contribuisce a ridurre possibili impatti ambientali nocivi, grazie al controllo e alla gestione degli errori commessi sia in fase di produzione che in condizioni operative, per tutta la durata di vita utile del componente.

Oltre alla prototipazione e alla produzione di pezzi di ricambio, la tecnologia di produzione additiva offre soluzioni complesse ed altamente efficienti, difficili se non impossibili da realizzare con i sistemi di lavorazione tradizionali. La stampa 3D consente di apportare numerose modifiche, sin dalle fasi iniziali di sviluppo del progetto. Inoltre, l’ottimizzazione dei consumi energetici e una catena di fornitura più breve generano, a loro volta, un’impronta ambientale più bassa.

I componenti di massa prodotti in serie hanno un’impronta di carbonio importante. Gli oli e i lubrificanti utilizzati per mantenere in funzione le macchine CNC, sono spesso nocivi per l’ambiente. Un discorso simile va fatto per i fluidi utilizzati nel processo di finitura di un componente, anch’essi possono risultare dannosi specie se trattati in modo improprio. Infine, anche la post-produzione genera sostanze inquinanti.

Le tecnologie additive sono parte di un piano olistico verso la sostenibilità. In questo modo si possono ottenere ampi vantaggi ambientali non solo grazie alla disponibilità di materiali innovativi ma anche per quanto riguarda la semplificazione della catena di fornitura. Nella produzione tradizionale, lo spostamento delle materie prime e dei prodotti finiti, nonché per scopi di assemblaggio, richiede energia, causa emissioni e conseguente inquinamento atmosferico. I componenti stampati in 3D non hanno, invece, bisogno di ulteriore assemblaggio e possono essere direttamente consegnati al cliente. La stampa 3D favorisce quindi la produzione locale ed “on-demand” di un’ampia gamma di componenti. Si stima che nel prossimo decennio, la stampa 3D eliminerà quasi certamente molti trasporti legati alla spedizione dei componenti.

In figura 3 una sintesi degli aspetti da tenere in considerazione per lo sviluppo di un ecosistema di produzione additiva sostenibile.

In figura 4, le principali fasi per una produzione additiva sostenibile. Tutto ha inizio con la valutazione, approfondendo diversi aspetti quali il ciclo di vita, i materiali, l’impatto ambientale, etc. Si procede poi sino ad arrivare alle fasi di post-valutazione ed al miglioramento continuo dei processi di produzione additiva. L’aumento dei livelli di automazione infine favorisce la produttività e la sicurezza. Nei magazzini digitali, i pezzi vengono stampati on-demand invece di essere immagazzinati, riducendo così la quantità di rifiuti plastici nelle discariche. Questi magazzini automatizzati contribuiscono anche a ridurre l’inquinamento legato al trasporto: i componenti possono essere prodotti ovunque e le emissioni ridotte a zero. La figura 5 sintetizza le applicazioni della manifattura additiva per una produzione sostenibile.

Riciclo, riutilizzo, rigenerazione e riparazione grazie alle tecnologie additive

In questa sezione verranno approfonditi alcuni approcci su come trattare i materiali e i prodotti a fine vita, esaminati sotto la lente della produzione additiva, in un contesto di economia circolare: riciclo, riutilizzo, re-manufacturing e riparazione. In figura 6, un framework che identifica i benefici dell’AM in termini di sostenibilità, distinguendo quattro fasi principali: (1) progettazione, (2) produzione, (3) consumer/prosumer e (4) fine vita.

Quando un prodotto non riesce più ad assolvere alle sue funzioni, necessita di essere smaltito. Le tecnologie additive possono essere impiegate come processo di riciclaggio. Un’area tecnica emergente, per lo sviluppo di soluzioni per il riciclaggio della plastica, riguarda il concetto di riciclaggio distribuito. Le tecnologie additive consentono di riconvertire i rifiuti plastici in materie prime, senza la necessità e gli oneri legati al trasporto verso i centri di riciclaggio. Inoltre, con la stampa 3D la densità di riempimento di un prodotto può essere controllata e ridotta al minimo necessario per lo svolgimento delle funzionalità meccaniche. Non vengono quindi prodotti rifiuti sostanziali di materiale, il consumo energetico e le emissioni di gas serra risultano così ridotti. Il riciclaggio distribuito è essenziale in tutti quei settori in cui l’approvvigionamento di materiali è limitato, ma la produzione di rifiuti e la domanda di componenti personalizzati sono elevate, circostanze che giustificano una adozione crescente del modello.

Altre soluzioni riguardano poi le reti di riciclo, due le fondamentali: la catena di approvvigionamento inversa e quella ad anello chiuso. Nel primo caso si fa riferimento ad una rete responsabile del recupero dei prodotti smaltiti e del successivo riciclo o riutilizzo. Nel secondo ci si fa riferimento ad una rete che va ad integrare sia la catena di fornitura a monte che quella a valle, in altre parole, il processo della catena di valore diretta, dal fornitore al cliente, è seguito da un processo inverso, in cui i prodotti sono recuperati per il riciclo o il riutilizzo.

Sistemi di produzione a circuito chiuso sono considerati sempre più promettenti per la riduzione dell’impatto ambientale delle attività industriali. I materiali costitutivi dei prodotti, al termine della loro vita utile, vengono raccolti come scarti e quindi separati, per trattare eventuali materiali misti o contaminati. I residui utilizzabili sono poi triturati e trasformati in materie prime per la stampa 3D. Si chiude così il ciclo di materiale. Nel paradigma a ciclo chiuso si aggiunge valore agli scarti, i quali possono contribuire alla produzione di nuovi prodotti e alla riduzione del consumo energetico e delle emissioni di gas serra.

La produzione di nuove materie plastiche è in continua crescita e anche la stampa 3D, contribuisce ad aumentarne la domanda e i rifiuti connessi all’utilizzo. Anche le stampanti 3D, infatti, generano rifiuti che derivano, ad esempio, da errori durante la stampa, test, o da componenti o strutture di supporto danneggiate, gas tecnici, etc. Tuttavia, un aspetto positivo riguarda la possibilità di valorizzazione le materie plastiche a fine vita grazie ad un ciclo sostenibile e continuo in cui i rifiuti plastici possono essere recuperati e trasformati, ad esempio, in nuovi filamenti per la stampa, figura 7.

Esperimenti sulle proprietà meccaniche del PLA (un polimero riciclabile) dimostrano che il riciclo di un filamento, se eseguito solamente una o due volte, non ha conseguenze negative in termini di proprietà meccaniche e durata. Confrontando poi le proprietà delle parti 3D stampate con PLA vergine con quelle del filamento riciclato e misurando rispettivamente la resistenza alla trazione, il modulo di elasticità, il carico di snervamento al taglio e la durezza, sono emerse proprietà meccaniche del tutto simili. In sintesi, la procedura più comune per il trattamento dei rifiuti plastici mediante manifattura additiva consiste nel comprimere i rifiuti e tagliarli in piccole parti, poi estruse in un filamento. Un altro metodo consiste invece nel miscelarli con nuovo materiale, anche metallico, tecnica che consente di migliorare in modo significativo le proprietà meccaniche del prodotto finito.

Figura 7. Riciclaggio da rifiuti plastici a parti stampate in 3D. Fonte [Shanmugam, Vigneshwaran et al.]

Ogni qualvolta un polimero viene sottoposto ad un ciclo termico per il riciclo, le sue proprietà meccaniche si deteriorano di una piccola o grande quantità. Ad esempio, la resistenza alla trazione dei materiali riciclati può anche essere molto inferiore rispetto a quella dei materiali vergini. Di conseguenza, in questi casi, gli oggetti prodotti non solo non raggiungono i requisiti di resistenza previsti, ma si ha anche un deterioramento nelle loro proprietà meccaniche complessive, che può essere legato a reazioni termomeccaniche in fase di rigenerazione, all’invecchiamento naturale del materiale o alla presenza di additivi. In generale, uno stesso materiale può essere sottoposto ad un massimo di cinque cicli di riciclaggio senza necessità di ulteriore aggiunta di materiale vergine o additivi per migliorarne le proprietà meccaniche.

Un aspetto importante da considerare nello sviluppo di un prodotto è lo smaltimento a fine vita, esplorato sotto il punto di vista del riciclo e riutilizzo. In altre parole, la selezione dei materiali nella fase di progettazione di un prodotto dovrebbe essere guidata dal valore aggiunto degli stessi come rifiuti, in un’ottica di recupero come materie prime per nuovi prodotti. La produzione di parti in polvere di metallo riciclato con metodi AM è un processo emergente e in forte crescita. Si stima che tra l’80% e il 97% della polvere impiegata in un processo additivo non venga sottoposta a fusione durante la stampa e possa quindi essere riutilizzata. Idealmente, la polvere inutilizzata potrebbe essere riciclata e riutilizzata innumerevoli volte. Tuttavia, aspetti legati alla sua morfologia, prestazioni meccaniche e composizione cambiano con ogni ciclo di riciclaggio e la qualità dei materiali si deteriora a fronte dell’aumento del peso molecolare del residuo. Questo perché l’ossidazione ripetuta di polvere riciclata cambia la distribuzione granulometrica rendendo la polvere più sottile. Pertanto, il numero di cicli di recupero è limitato, al fine di non compromettere la qualità dei prodotti finiti e l’affidabilità del processo AM. In letteratura si trovano una varietà di strategie di riciclaggio, in cui la stessa polvere viene utilizzata ripetutamente da 5 a oltre 30 volte. Ci sono diversi metodi per riciclare i rifiuti in polvere e, quindi, trarre benefici economici, poiché si tratta di un processo meno costoso rispetto all’approvvigionamento delle materie prime vergini. Diverse sono poi le tecniche per migliorare la qualità delle polveri. Le polveri di scarto possono essere “rinfrescate” con polvere vergine inutilizzata, in una percentuale minima compresa tra il 30-50% e quindi riutilizzate un paio di volte, prima di diventare rifiuti senza possibilità di recupero.

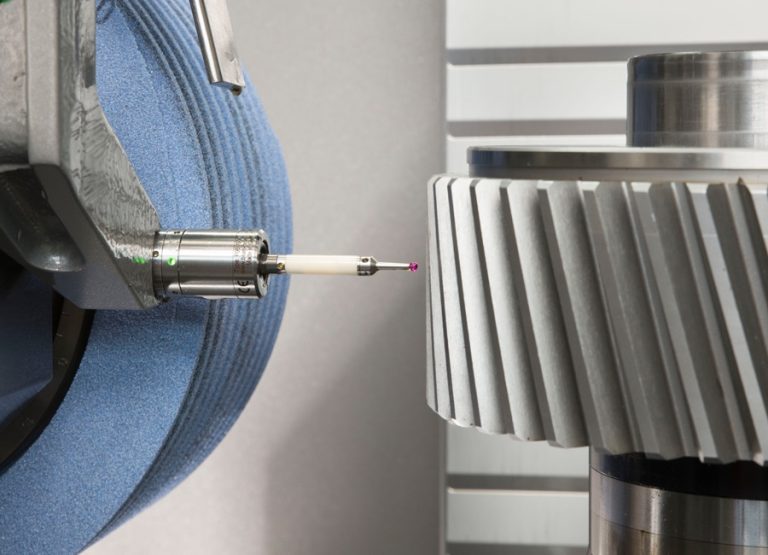

Altra questione è poi il riutilizzo diretto del materiale in assenza di riciclo. In particolare, uno studio ha esaminato la combinazione di processi di manifattura additiva (EBM – Electron Beam Melting, L-PBF – Laser Powder Bed Fusion e DMD – Direct Metal Deposition) e sottrattiva (lavorazione CNC) per la creazione diretta di componenti metallici da parti che hanno concluso la loro vita utile. Questa strategia ottimizza l’impiego delle risorse, riduce gli sprechi, la produzione e il consumo di energia, contribuendo, di riflesso, ad alleviare gli impatti ambientali. Il riutilizzo delle polveri, con o senza riciclo, è una pratica estremamente adatta per il raggiungimento di obiettivi di sostenibilità, qualità ed economicità dei componenti. Tuttavia, le polveri possono essere influenzate da una miriade di fattori (numero dei processi di riciclaggio prima del riutilizzo, percentuale di polvere vergine aggiunta, tipologia di processo AM impiegato, proprietà dei materiali, condizioni sperimentali, etc.), dando ad una moltitudine di scenari da esplorare, passo necessario verso l’ottimizzazione del processo stesso. Inoltre, il numero limitato di pubblicazioni sul riutilizzo in assenza di riciclo riflette la necessità di ulteriori ricerche in materia, in un’ottica di una gestione più efficiente delle risorse e per il potenziale di dispensare le imprese, ove possibile, dal costo del riciclo stesso.

Con il termine “remanufacturing” si intende la ricostruzione di un prodotto secondo le specifiche del prodotto originario attraverso una combinazione di componenti riutilizzati, riparati e nuovi. Durante il processo, un elemento viene smontato, pulito, ispezionato, restaurato, rimontato e testato, riportandolo in condizioni pari al nuovo. Il potenziale della rigenerazione per dare una nuova vita ai prodotti è una forza motrice per le tecnologie additive, grazie alle quali è possibile generare geometrie particolari che consentono l’ottimizzazione e la riprogettazione dei componenti. La rigenerazione spesso si avvale anche di tecniche e processi legati alla produzione sottrattiva. In un primo momento, la parte viene lavorata per la rimozione del materiale indesiderato, in seguito viene aggiunto il nuovo materiale al fine di ottenere la geometria desiderata. In tal modo, l’elemento ha la possibilità di essere aggiornato con nuove funzionalità o la parte danneggiata viene riparata.

Con i processi di rigenerazione ibrida “subtractive-additive”, il materiale, anche grazie a sofisticati algoritmi, può essere rimosso e poi ri-aggiunto a una parte usata, con lo scopo di sostenere o aggiornare le sue funzionalità. Una grande attenzione è poi posta all’uso delle tecnologie additive nella rigenerazione: il prodotto viene completamente pulito, per eliminare polvere ed impurità. Si passa poi all’ispezione e valutazione delle condizioni interne ed esterne per decidere se il prodotto può essere o meno rigenerato o, in caso di difetti, riparato tramite AM. La selezione del processo AM dipende da materiale, forma e volume del cuore del componente. Le tecnologie maggiormente utilizzate sono DED (Direct Energy Deposition) e PBF (Powder Bed Fusion), cui si aggiunge anche FDM (Fused Deposition Modeling).

Per quanto riguarda le tipologie di materiali, si ritengono particolarmente adatti metallo, plastica e ceramica per i processi PBF; contrariamente nel processo DED può essere utilizzato solo il metallo. Altre questioni importanti riguardano i tassi di recupero dei materiali, l’energia e i livelli di consumo del processo di riciclaggio. A livello globale si stima un tasso di recupero pari al 75% e, in particolare per la fibra di carbonio, questo valore raggiunge il 100%, con conversione in filamento impregnato senza danni alle proprietà della fibra di carbonio. La rigenerazione rappresenta una soluzione ideale per la gestione dei consumi di risorse e di energia e per l’estensione della vita utile di un componente.

Nonostante le tecnologie additive siano in genere utilizzate per la prototipazione, il loro impiego per la riparazione e, in particolare, la stampa di pezzi di ricambio, sta aumentando rapidamente. Per riparare una parte, il problema alla radice del suo cedimento va riconosciuto e poi risolto, al contrario, con il re-manufacturing, la parte subisce diversi processi prima di essere riportata ad uno stato pari al nuovo, riavviando in questo modo il suo ciclo di vita. Sulla parte danneggiata, mediante processi additivi, è possibile depositare il materiale direttamente dove si è verificato il fenomeno di danneggiamento. Tra le diverse tecnologie additive, solo DED, FDM e PBF sono impiegate per la riparazione di un componente.

Il Laser Cladding (LC), comunemente usato nel processo DED, permette di riparare parti danneggiate, anche in presenza di fessurazioni mediante l’applicazione di materiale sulla superficie danneggiata. Tuttavia, la gestione di geometrie complesse rimane una sfida importante in questo processo. Il processo FDM, invece, risulta più versatile per la creazione di nuove parti o sostituire quelle danneggiate. Infine, il processo PBF, in contrapposizione con le due tecniche appena descritte, richiede, prima di procedere alla riparazione, che la superficie dell’oggetto sia piatta e parallela alla piattaforma.

Un parametro chiave, nel rispetto dei requisiti legati al concetto di economia circolare, è l’ottimizzazione del design dei componenti che va guidato verso una facile manutenzione, riparazione e re-manufacturing, vale a dire, verso una facilità di montaggio e smontaggio, considerazioni sul fatto che il componente possa essere riparato direttamente dall’utente, etc. Un metodo per agevolare il processo è la creazione di database digitali in cui è possibile progettare pezzi di ricambio, che possono essere memorizzati e utilizzati in qualsiasi momento per assolvere alle varie funzioni della catena di approvvigionamento. Sistemi di stoccaggio digitale dei pezzi di ricambio consentono lo scambio diretto di informazioni per la loro produzione e riparazione, agevolando così la produzione di pezzi di ricambio on-demand, rapidità e minimizzazione della capacità di stoccaggio richiesta per l’inventario.

Conclusioni e scenari futuri

L’industrializzazione è ritenuta responsabile di una serie di conseguenze che minano l’integrità degli ecosistemi naturali, come l’inquinamento dell’acqua, dell’aria e del suolo, l’esaurimento delle risorse e l’eccessivo sfruttamento del suolo. In queste condizioni, la necessità di garantire la conformità ambientale delle imprese senza compromettere la produzione e, quindi, la prosperità finanziaria, è oggi più imperativa che mai. Alla luce delle caratteristiche intrinseche dell’economia lineare, in cui le risorse sono considerate illimitate e i benefici economici sono anteposti a tutti gli altri criteri, la transizione verso un modello di business sostenibile, basato sui principi dell’economia circolare (CE) appare come una priorità. In questo contesto, la manifattura additiva, grazie ai numerosi benefici, offre molteplici soluzioni. Nel riciclo dei polimeri, ad esempio, l’AM, può agire come uno strumento centralizzato al supporto della transizione verso l’economia circolare, creando opportunità di riparazione, rigenerazione e riciclaggio dei polimeri.

La digitalizzazione delle industrie manifatturiere sta diventando sempre più importante per raggiungere obiettivi di produzione sostenibile. L’intelligenza dei dispositivi IoT, nota come AIoT, integra le metodologie di intelligenza artificiale nei dispositivi IoT per migliorare le operazioni IoT e l’analisi dei dati. Finora, l’AIoT è stata implementata nelle industrie manifatturiere per molteplici scopi, dalla promozione della produttività, dell’efficienza delle macchine e della qualità dei prodotti alla riduzione del consumo energetico totale e al miglioramento della manutenzione basata sulla conoscenza. L’IoT aggiunge vantaggi all’AM consentendo un controllo e una gestione migliori di molti processi attraverso l’incorporazione di nuovi strumenti e tecnologie. La raccolta di dati dai processi, dai macchinari, etc. e la loro fornitura per la presa di decisioni in tempo reale consente la produzione on-demand di prodotti personalizzati. I processi convenzionali possono essere deliberatamente sostituiti da tecnologie intelligenti (IT), limitando l’intervento umano, aumentando la produttività, sviluppando standard di progettazione, etc. Il concetto di AM integrata nell’IoT può contribuire in modo significativo allo sviluppo di nuovi processi di produzione in una varietà di settori, oltre a promuovere vantaggi quali produttività, personalizzazione, ergonomia, flessibilità, automazione, integrazione, ottimizzazione, sostenibilità e innovazione.

Riferimenti

Mohd Javaid, Abid Haleem, Ravi Pratap Singh, Rajiv Suman, Shanay Rab,Role of additive manufacturing applications towards environmental sustainability, Advanced Industrial and Engineering Polymer Research, Volume 4, Issue 4, 2021, Pages 312-322, ISSN 2542-5048, https://doi.org/10.1016/j.aiepr.2021.07.005.

Gopal, M.; Lemu, H.G.; Gutema, E.M. Sustainable Additive Manufacturing and Environmental Implications: Literature Review. Sustainability 2023, 15, 504. https:// doi.org/10.3390/su15010504

Ponis, S.; Aretoulaki, E.; Maroutas, T.N.; Plakas, G.; Dimogiorgi, K. A Systematic Literature Review on Additive Manufacturing in the Context of Circular Economy. Sustainability 2021, 13, 6007. https://doi.org/10.3390/ su13116007

Fabio A. Cruz Sanchez, Hakim Boudaoud, Mauricio Camargo, Joshua M. Pearce, Plastic recycling in additive manufacturing: A systematic literature review and opportunities for the circular economy, Journal of Cleaner Production, Volume 264, 2020,

121602, ISSN 0959-6526, https://doi.org/10.1016/j.jclepro.2020.121602.

Shanmugam, Vigneshwaran; Das, Oisik; Neisiany, Rasoul Esmaeely; Babu, Karthik; Singh, Sunpreet; Hedenqvist, Mikael S.; Berto, Filippo; Ramakrishna, Seeram (2020). Polymer Recycling in Additive Manufacturing: an Opportunity for the Circular Economy. Materials Circular Economy, 2(1), 11–. doi:10.1007/s42824-020-00012-0

Chigilipalli, B.K.; Karri, T.; Chetti, S.N.; Bhiogade, G.; Kottala, R.K.; Cheepu, M. A Review on Recent Trends and Applications of IoT in Additive Manufacturing. Appl. Syst. Innov. 2023, 6, 50. https://doi.org/10.3390/asi6020050.

Giorgio De Pasquale, Dipartimento di Ingegneria Meccanica e Aerospaziale, Politecnico di Torino, Smart Structures and Systems Lab, Elena Perotti, Senior data analyst