Gli input derivanti dall’innovazione tecnologica e dai nuovi approcci che mirano a integrare aspetti tecnici e di gestione stanno interessando in modo evidente anche il settore delle ispezioni e dei controlli sulle attrezzature e sugli impianti, da sempre caratterizzati da una normativa rigorosa e metodologie di analisi consolidate.

Il concetto di manutenzione ha radici storiche molto profonde. Una prima descrizione di manutenzione risale agli anni Sessanta a opera dell’OCSE, che la definì quella funzione aziendale alla quale sono demandati il controllo costante degli impianti e l’insieme dei lavori di riparazione e revisione necessari ad assicurare il funzionamento regolare e il buono stato di conservazione degli impianti produttivi, dei servizi e delle attrezzature di stabilimento.

Ulteriori definizioni del concetto di manutenzione, non distanti da quanto proposto dall’OCSE, possono essere ritrovate nelle norme tecniche dell’UNI, a partire dalla UNI 9910 fino alla recente UNI EN 13306.

Negli anni Settanta, il BSI, l’ente di normazione inglese, associò la manutenzione alla conservazione di un bene, coniando il termine terotecnologia, cioè una combinazione di direzione, finanza, ingegneria e altre discipline, applicate ai beni fisici per perseguire un economico costo del ciclo di vita a esse relativo. Tale obiettivo è ottenuto con il progetto e l’applicazione della disponibilità e della manutenibilità agli impianti, alle macchine, alle attrezzature, ai fabbricati e alle strutture in genere, considerando la loro progettazione, installazione, manutenzione, miglioramento, rimpiazzo con tutti i conseguenti ritorni di informazioni sulla progettazione, le prestazioni e i costi. In questo caso si legava la manutenzione al concetto di costo del ciclo di vita.

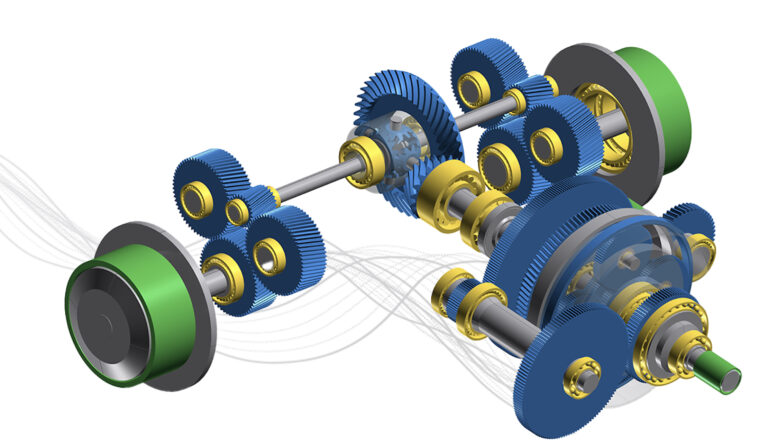

Grande impulso alle teorie sulla manutenzione fu dato dall’esperienza di Toyota attraverso la Total Productive Maintenance (TPM), nota anche come manutenzione produttiva.

Oggigiorno si parla anche di facility management e il parco normativo si è di gran lunga ampliato, attraverso l’opera di diversi comitati europei, come il CEN/TC 319, il CEN/TC 348 e l’attività nazionale della Commissione UNI/CT 025 Manutenzione.

Norme specifiche

La normazione non si limita a spiegare la manutenzione in termini generali, ma fornisce indicazioni specifiche per ogni tipo di prodotto o processo. Pensate ad una automobile: al momento di acquisto di un’auto, il venditore ti consegna anche il piano di manutenzione del veicolo, con tagliandi vari, cambio freni e olio e così via, fino alla sua sostituzione o demolizione. Se vogliamo che la nostra auto possa camminare e correre per lungo tempo, è necessario che ogni autista metta in atto azioni di manutenzione. In un mondo che a poco a poco si sta riappropriando della durabilità dei prodotti, la manutenzione diviene essenziale e centrale. A volte si ha la sensazione che sia fastidiosa, costosa, superflua, ma la manutenzione è utile e tutela prodotti e opere nel tempo. Infatti, attraverso la manutenzione un bene, qualsiasi esso sia, mantiene nel tempo le sue funzionalità. Tutto ciò ha un impatto ambientale, sociale ed economico, che rende la manutenzione di un bene un nodo centrale. Ad esempio, se guardiamo al ciclo di vita di un edificio, i tempi di realizzazione sono di gran lunga inferiori ai tempi di gestione. Spesso il cittadino meno esperto da più rilievo alla prima voce. Possiamo dire, però, che i costi di manutenzione e gestione dell’opera incidano in maniera importante sui costi totali. Ovviamente alla base di una lunga vita di un’opera edile, come per ogni altro bene, deve essere svolta un’ottima attività di progettazione. In questo periodo è diventata una parola comune, ma l’analisi costi-benefici, che può essere effettuata su qualsiasi processo, fornisce un’indicazione importante sulle scelte di realizzazione di un bene. Essa non deve limitarsi ai costi di realizzazione, ma essere impostata sull’intero ciclo di vita. Il crollo del ponte Morandi è stato criticato per una mancanza di manutenzione. Allo stesso tempo i costi di manutenzione stavano superando i costi di demolizione e ricostruzione. Pertanto, un’analisi attenta e un efficace piano di manutenzione, avrebbe potuto evitare la tragedia e tutti i disservizi connessi.

Dal punto di vista legislativo esistono numerosi riferimenti alla manutenzione. Un esempio tra tutti è il testo unico della sicurezza, il Decreto Legislativo 81/2008. Dalla definizione di manutenzione si collegano i concetti di sostenibilità, progettazione nonchè aspetti di gestione.