Il tema è scottante, ma la soluzione è sottozero: lo sanno bene le aziende che forniscono i gli ultrarefrigeratori per il trasporto e lo stoccaggio del prezioso medicinale. La lamiera e l’acciaio inossidabile, ancora una volta, sono indispensabili

Come nascono gli ultrarefrigeratori per il vaccino anti-Covid

Il 21 febbraio 2020, con i primi casi di Coronavirus a Codogno e Vo’ Euganeo, iniziava per l’Italia l’incubo Covid. Ne è seguito un anno drammatico, fatto di lutti, sacrifici, conflitti e difficoltà di ogni tipo. Ma anche di solidarietà, cooperazione, impegno e di invenzioni. Abbiamo dovuto imparare nuovi modi di socializzare, di comunicare, di studiare e di lavorare. Decine di migliaia di medici, tecnici di laboratorio, volontari hanno potuto saltare a piè pari le consuete lungaggini e la burocrazia, allo scopo di ottenere quanto prima un vaccino efficace. Sull’onda dell’emergenza, i ricercatori hanno avuto fondi e mezzi da parte dei governi come mai prima nella storia della medicina. Dopo quasi un anno, seppur tra ancore mille difficoltà, si inizia a vedere una luce. Il vaccino è pronto, e funziona: finalmente abbiamo un’arma che ci consente di combattere il virus, rendendolo impotente. Tuttavia, come i più classici eroi dei fumetti, anche il nostro superfarmaco ha la sua kriptonite. Per il vaccino prodotto da Pfizer/BioNTech, il nemico numero uno è il calore.

Poco male, dirà qualcuno: non siamo mica a Ferragosto! Purtroppo no: il siero richiede di essere conservato a temperature che vanno da -20 °C fino a -70 °C. Una vera sfida per tutta la catena logistica del freddo, dallo stoccaggio al trasporto. Anello fondamentale di questa catena sono gli ultrarefrigeratori, dispositivi destinati alla conservazione sicura di vaccini, cellule umane, tessuti e altri campioni di laboratorio a temperature ultra-basse che vanno da -20°C a -86°C.

La chimica e la fisica dell’ultrarefrigerazione

Una delle aziende che ha raccolto il guanto è una ditta italiana, la Desmon di Nusco (AV). Questa azienda campana nata nel 1994 è specializzata nella produzione di frigoriferi professionali per il mondo della ristorazione, ma anche ultrarefrigeratori per scopi industriali e medici. Ne abbiamo parlato con l’ing. Ciriaco De Santis, direttore tecnico e membro del CDA di Desmon spa. Come vedremo, realizzare macchinari in grado di raggiungere i -86 °C poco più grandi di un congelatore domestico pone delle sfide tecnologiche e metallurgiche molto particolari. «Abbiamo iniziato sperimentando dei contenitori in alluminio estruso con delle flange saldate di testa, ma ci siamo presto resi conto che non era una strada percorribile. L’altissimo stress termico a cui sono sottoposti durante il passaggio di fase della soluzione termica eutettica a -70 °C causava delle deformazioni tali da danneggiare le flange», ci spiega l’ing. De Santis.

Apriamo una parentesi: cos’è una soluzione eutettica?

Si tratta di una miscela di elementi la cui temperatura di fusione (il punto eutettico) è inferiore a quella delle singole sostanze che la compongono. Mescolando il ghiaccio con un sale con le giuste proporzioni, si innesca un processo endotermico. La soluzione liquida assorbe quindi calore dall’ambiente, abbassando la propria temperatura al punto eutettico, fino a quando tutto il ghiaccio non sarà sciolto. Semplificando molto la fisica in gioco, la soluzione eutettica si comporta come una specie di frigorifero naturale. Questo permette agli ultrarefrigeratori di mantenere una temperatura molto bassa e costante per ore, anche in assenza di alimentazione elettrica. Parte del know-how delle aziende che realizzano questi apparati è proprio la composizione chimica di questa soluzione: ogni miscela ha un punto eutettico ben preciso. Nel caso degli ultrarefrigeratori per il vaccino Covid, è stata messa a punto una soluzione eutettica in grado di garantire l’uniformità del freezing point a -70 °C.

Per resistere alla grandissima escursione termica, che può superare i 100 °C, Desmon ha sostituito gli elementi in alluminio con due semigusci in acciaio inossidabile ottenuti tramite stampaggio profondo, saldati sui lembi. Ancora una volta, la lamiera si rivela un materiale versatile e affidabile, che consente usi sempre nuovi. Di grande importanza è anche la coibentazione, che deve minimizzare lo scambio di calore con l’esterno: un isolamento adeguato riduce il consumo di energia e aumenta l’autonomia in caso di interruzione dell’alimentazione. Fondamentale è anche garantire l’uniformità della temperatura: idealmente, non dovrebbe oscillare oltre ±1 °C all’interno del refrigeratore.

Dalla Campania facciamo un salto di 1200 km per spostarci nel cuore del Vecchio Continente, in Lussemburgo. Qui incontriamo Gilles Ries, direttore tecnico della B Medical Systems. «Vaccini e campioni di laboratorio possono richiedere temperature da +5°C a -20°C, fino ai -70/-80°C del vaccino Pfizer. A questo scopo la nostra gamma di Ultra Low Freezers spazia da 206 a 863 litri e raggiunge i -86°C. Queste macchine sono dotate di data logging in tempo reale 24/7, con porte USB e slot SD», ci spiega il sig. Ries.

«Dal punto di vista costruttivo, utilizziamo acciaio inossidabile per garantire la massima durata della struttura. La lamiera viene rivestita con uno speciale rivestimento antibatterico che migliora l’igiene delle superfici». Che siano italiani o d’importazione, tutti gli ultrarefrigeratori sono composti da una sorta di sandwich di materiale isolante ad alte prestazioni, rivestito di lamiera per dare solidità alla struttura. Questo guscio metallico serve per proteggere la schiumatura e per fissare i componenti che richiedono un robusto fissaggio meccanico, come il gruppo motore-compressore, l’evaporatore, la serpentina e le cerniere. Come abbiamo visto, è importante scegliere un materiale che garantisca la massima igiene, e allo stesso tempo consenta una pulizia facile ed accurata delle superfici.

L’esperienza è la sorgente della scienza

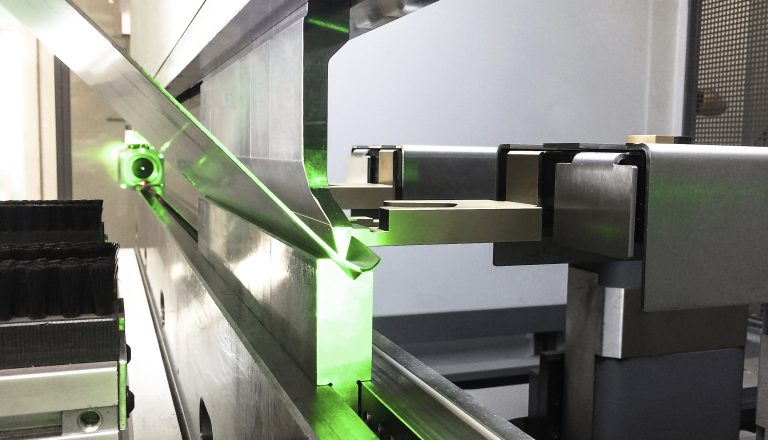

«I prodotti che abbiamo ideato per l’applicazione specifica del trasporto dei vaccini anti-Covid19 consistono in una scocca realizzata in acciaio inossidabile AISI 441», continua De Santis. «L’isolamento è realizzato tramite due tecniche diverse; la prima è speciale schiumatura di poliuretano espanso che, a differenza delle normali coibentazioni, utilizza ciclopentano come agente espandente. La seconda sfrutta pannelli sottovuoto a bassissima conducibilità termica, in maniera analoga a quanto avviene in un thermos. Per altri componenti come le serpentine abbiamo utilizzato l’inox AISI 304». Grazie a questa doppia coibentazione e alle piastre eutettiche all’interno, gli ultrarefrigeratori mantengono il vaccino alla temperatura richiesta con un’autonomia fino a 40 ore. Due i due modelli principali: il primo da 128 litri può contenere fino a 36.000 dosi, il secondo da 404 litri fino a 146.000. Questi ultrarefrigeratori hanno origine da un brevetto precedente realizzato in collaborazione con il CNR. Il progetto aveva lo scopo di migliorare il trasporto dei cibi surgelati con un’autonomia funzionale fino a 120 ore in assenza di elettricità. L’approccio di B Medical Systems nasce invece nel settore medico-sanitario, per far fronte alle necessità di mantenere e trasportare medicinali a temperatura controllata. L’azienda lussemburghese ha accumulato il suo know-how nei paesi in via di sviluppo, dove l’alimentazione elettrica è spesso discontinua. Anche la loro soluzione si basa sull’inerzia termica fornita dal ghiaccio come materiale a cambiamento di fase per assorbire calore in caso di blackout o guasto. Alcune soluzioni di trasporto passive utilizzano miscele eutettiche differenti per mantenere i medicinali a +5 °C o a -30 °C. «Dal punto di vista della lavorazione della lamiera», continua Gilles Ries, «ci affidiamo a dei terzisti per il taglio laser. Tutte le fasi successive come piegatura e saldatura sono realizzate in casa, compresa la parte frigoristica ed elettronica».

Acciaio inossidabile, rame, e non solo

Come viene realizzato un ultrarefrigeratore in grado di raggiungere temperature polari? «La lamiera di acciaio inossidabile da coil viene sezionata tramite cesoie, per poi essere lavorata tramite punzonatura e taglio laser. I pannelli vengono quindi piegati oppure stampati, uniti tramite saldatura TIG, e successivamente schiumati», racconta l’ing. De Santis. «Si installa poi l’unità condensatrice, collegata alle serpentine evaporanti. Completano il montaggio le cablature elettriche e l’assemblaggio dei coperchi coibentati». La lamiera è sicuramente uno dei materiali più importanti, ma non è l’unico componente chiave: «Il problema principale degli ultracongelatori è la formazione di brina quando lo sportello viene aperto di frequente. La motivazione principale è la grande differenza di temperatura, di oltre 100 °C tra l’interno e l’esterno», ci ricorda Gilles Ries. «Questa escursione richiede una chiusura quanto più possibile ermetica. L’accumulo di ghiaccio può essere ridotto utilizzando guarnizioni professionali, per le quali abbiamo sviluppato un design speciale che è anche in attesa di brevetto».