Una nuova tecnica moltiplica le possibilità di costruzione dei componenti in lamiera piegata, sfruttando dei particolari intagli sulla linea di piega e la teoria dei grafi.

Chi di noi non è mai rimasto affascinato dalla geometrica bellezza di un origami? Come un piegatore esperto, anche gli artisti della carta estraggono forme articolate da un semplice foglio piatto, senza quasi limiti alla complessità del pezzo. E se fosse possibile piegare una lastra d’acciaio con la stessa facilità con la quale un bambino piega un cartoncino?

La deformazione della lamiera può essere realizzata con molti processi differenti: pressopiegatura, pannellatura, piega tangenziale, stampaggio, e via dicendo. A prescindere dalla tecnologia, rimane un processo molto dispendioso dal punto di vista energetico, poiché “immagazzina” nel pezzo una grande quantità di lavoro. Le strategie costruttive che si stanno imponendo negli ultimi anni si affidano sempre più alla piegatura per ridurre il numero di lavorazioni (e quindi i costi), oppure per ragioni tecniche come la resistenza alla corrosione. Ciononostante, in alcuni casi le geometrie non sono fisicamente realizzabili con un solo macchinario.

La piegatura Origami è una tecnologia di deformazione che porta il concetto dell’arte del piegare la carta nel mondo della lamiera. Il suo scopo è rendere possibile la realizzazione di strutture tridimensionali partendo da una lamiera senza bisogno di matrici o stampi. Per riuscirci, da tempo si ricorre alla tecnica di indebolire il materiale con delle incisioni sulla linea di piega. Il procedimento non è nuovo, ma non è mai stato studiato approfonditamente. Ci ha pensato la prof.ssa Ala Qattawi, ricercatrice del Mechanical, Industrial & Manufacturing Engineering Department (MIME) all’Università di Toledo, Ohio (USA). Ala Qattawi chiama questi intagli “discontinuità nel materiale” (MD, material discontinuities).

I vantaggi e gli svantaggi della piegatura Origami

A chi lavora la lamiera sono evidenti sia gli aspetti positivi che gli inconvenienti che questo processo porta con sé.

Il primo vantaggio è evidentemente una riduzione nella forza di piega. Con il giusto profilo di taglio, la lamiera può essere persino piegata con le mani, proprio come un origami.

Possiamo piegare il foglio con più libertà: ciò si traduce in una maggiore complessità ottenibile nella geometria del pezzo finito. Ridurre la quantità di materiale lungo la linea di piega, e con esso la quantità di fibre coinvolte dalla deformazione, permette di diminuire l’entità del ritorno elastico.

Il raggio interno del pezzo è inferiore, e permette quindi di ottenere spigoli vivi e forme meno arrotondate. Per applicazioni estetiche o architettoniche, potrebbe essere un ottimo vantaggio. Anche il ritiro del materiale (la bend deduction) è controllabile con più precisione.

La rimozione del materiale consente di avere una guida che fa da invito durante la piega, e consente quindi di determinare con più sicurezza la posizione della piega stessa. È il caso, ad esempio, della piega “a segno”, senza l’ausilio del registro posteriore.

Come tutte le lavorazioni, anche la piegatura Origami comporta degli aspetti negativi, che la rendono difficilmente adottabile in determinati contesti. Le discontinuità nel materiale consentono una riduzione della forza di piega, ma allo stesso tempo impongono una robustezza inferiore nel pezzo finito. Gli intagli in una zona a elevato stress, com’è appunto la linea di piega, portano con sé il rischio di cricche e fessurazioni. Queste si possono verificare soprattutto con determinati materiali (come l’alluminio), o in funzione del senso di laminazione. Che vengano realizzate per punzonatura o taglio termico, le MD richiedono un aumento del tempo (e del costo) della lavorazione. In determinati ambienti, le incisioni nella lamiera possono essere soggette a una maggiore corrosione, anche per il ristagno dell’umidità. In caso di finiture particolari o di lamiere preverniciate, possiamo avere un danneggiamento della superficie e il distacco del rivestimento.

Il pezzo non è più ermetico, poiché questi fori consentono il passaggio dell’aria e dell’acqua. Quest’ultimo punto potrebbe essere tuttavia risolto utilizzando delle piccole bugnature invece di tagli veri e propri. Queste deformazioni possono essere realizzate con una punzonatrice, senza rimozione di materiale. La forza di piega rimane simile al pezzo integro ma otteniamo comunque l’effetto di “guida” per la linea di piega.

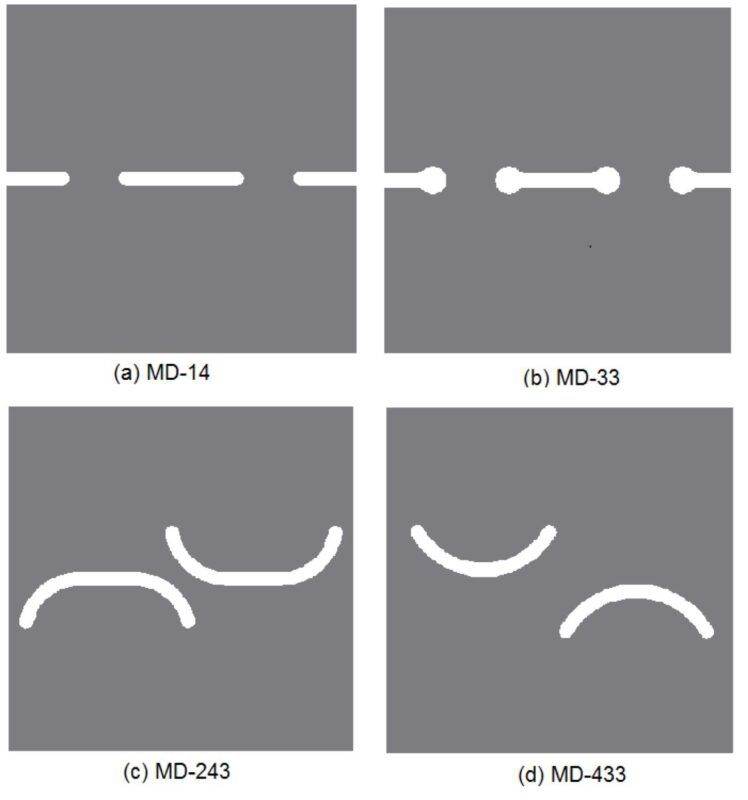

Come vedremo, nella piegatura Origami le MD possono assumere varie forme e proporzioni, e i pattern di taglio possibili sono molti. Quale concilia di più vantaggi e svantaggi? Il team della Prof.ssa Qattawi ha selezionato 4 profili, e li ha analizzati tramite FEA per conoscerne il comportamento durante la piega, in particolar modo con la piega tangenziale.

Nella simulazione, un foglio di alluminio 2036-T4 da 50x50x3 mm viene bloccato tra una matrice e un premilamiera, e viene piegato a 90° da un punzone. I raggi Rp ed Rd sono pari a 3 mm, mentre il materiale ha un carico di rottura di 338 MPa, una tensione di snervamento di 193 MPa, un coefficiente di tenacità di 598 MPa e un esponente di incrudimento di 0.216. Il punzone ha una corsa di 25 mm e tra punzone e pezzo è ipotizzato un coefficiente di attrito di 0,12. L’obiettivo dei test è comparare gli effetti dei vari intagli rispetto al pezzo integro in termini di forza di piega, tensioni, e ritorno elastico.

Che la forza di piega sia con te

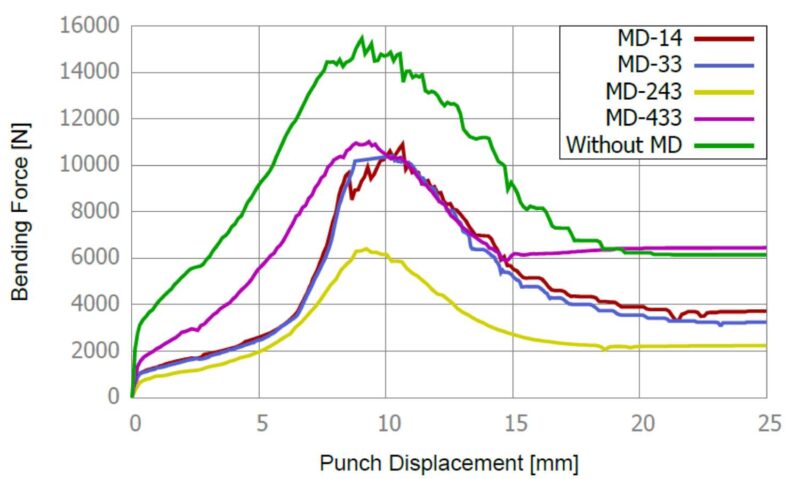

In tutti e cinque i casi, l’andamento della forza di piega (bending force, N) rispetto alla corsa del punzone (punch displacement, mm) è analogo: arriva a un valore massimo per poi decrescere e assestarsi a un valore costante. Come previsto, la forza richiesta si riduce sostanzialmente nei pezzi con MD a seconda della geometria dei fori, come si vede nella tabella 1. Questa riduzione varia da un minimo del 29% con la topologia MD-433 per arrivare fino al 59% della MD-243.

Grazie alla diminuzione dell’energia richiesta, è possibile piegare spessori maggiori con le stesse macchine e utensili o persino piegare alcuni spessori direttamente a mano. Fisicamente, la riduzione della forza di piegatura richiesta è il risultato della rimozione dei materiali lungo la linea di piegatura che resistono al movimento del punzone e quindi ci sono meno forze di resistenza alla piegatura.

Tabella 1 – Confronto tra volume rimosso e forze di piega richieste dai vari casi

| Caso | Volume del pezzo [mm³] | Volume dell’intaglio MD [%] | Forza di piega [N] | Riduzione della forza di piega [%] |

| Senza MD (intero) | 7500 | – | 15459 | – |

| MD-243 | 7125 | 5 | 6398 | 59 |

| MD-33 | 7195,2 | 4,1 | 10362 | 33 |

| MD-14 | 7225 | 3,7 | 10900 | 29,5 |

| MD-433 | 7289,2 | 2,8 | 11012 | 29 |

Le fluttuazioni visibili in alcuni pezzi sono dovute al riassestamento non lineare del materiale durante la deformazione. L’entità della riduzione della forza di piega è sì associata con la percentuale di materiale rimosso ma, come si vede nella Tabella 1, questa correlazione tra asportazione e forza non è lineare. In questa fase della simulazione, i risultati sono stati validati dal confronto con le formule di calcolo della forza con piega tangenziale; nel caso del pezzo senza intagli hanno mostrato uno scostamento massimo solo dell’1,6%. Per i pezzi con MD non esiste ad oggi una formula in grado di prevederle e pertanto rimane oggetto di studi ulteriori.

Analisi delle tensioni e del ritorno elastico

La Figura 4 mostra una visualizzazione FEM delle tensioni interne, dette di Von Mises, per pieghe a 90°. Le tensioni sono più alte in presenza di MD, aumentando da un minimo del 27,2% fino al 77,3%. Anche la distribuzione delle sollecitazioni lungo la linea di piegatura non è più uniforme, come era nel caso del pezzo intero, ma varia a seconda della topologia degli intagli. In MD-33 le aperture circolari allargate, ad esempio, aiutano a distribuire le tensioni nel resto del foglio.

In altre parole, la forma delle incisioni può essere variata a seconda dei requisiti di progettazione del prodotto in lamiera. In particolare, il profilo MD-243 ha in generale le migliori prestazioni, anche grazie al raggio di piega maggiore che distribuisce la tensione su un numero maggiore di fibre.

Nella Tabella 2 possiamo vedere la simulazione dei valori di ritorno elastico per tutte le combinazioni.

Appare evidente la riduzione del ritorno elastico in misura differente tra i quattro pezzi con intagli. Ciò conferma l’applicabilità di questo processo nel rendere più prevedibile l’angolo di piega anche con materiali con elevata variabilità nella risposta al processo di piega, come ad esempio gli acciai inossidabili.

Tabella 2 – Valore del ritorno elastico e riduzione in presenza di MD

| Caso | Angolo | Riduzione con MD |

| Senza MD (intero) | 93,041 | |

| MD-243 | 92,666 | 0,375 |

| MD-33 | 92,524 | 0,517 |

| MD-14 | 92,439 | 0,603 |

| MD-433 | 92,488 | 0,553 |

Come ci spiega la Prof.ssa Qattawi, la piegatura Origami delle lamiere richiede un’attenta progettazione del modello di piegatura nella sua forma 2D. La riduzione nella resistenza del pezzo può essere ampiamente compensata da una differente geometria del foglio in due dimensioni, unita a una topologia di piega ottimizzata. La diminuzione della forza di piega, infatti, consente una grande libertà nelle sequenze e una maggiore versatilità nei macchinari e negli utensili richiesti.

Ciò che è affascinante nel passaggio dal 2D al 3D sono i molti modi in cui possiamo alternare la posizione delle pieghe e ottenere la stessa forma dell’oggetto finito. Questo fenomeno nella scienza è correlato alla nota teoria dei grafi, e viene applicato associando pieghe e lati dei pezzi a differenti nodi e archi. Con la piegatura Origami le possibilità aumentano in modo incredibile: lo stesso pezzo finito può essere ottenuto da decine di sagome differenti. Tuttavia, molte di queste vanno scartate poiché generano geometrie non realizzabili: ad esempio, alcune facce potrebbero sovrapporsi ad altre. Grazie alla teoria dei grafi è possibile ottimizzare la topologia e la sequenza di piega in funzione delle caratteristiche meccaniche da ottenere e della sequenza di piega più efficiente ai fini della produzione.

di Marco Basso

Fonte: https://www.researchgate.net/publication/323615592