Un nuovo workshop realizzato da PoliMill ha dato alcune indicazioni su come lavorare un pezzo complesso senza esitazioni.

Il workshop si è tenuto presso il Dipartimento di Meccanica del Politecnico di Milano ed è stato coordinato da PoliMill assieme ai suoi partner aziendali: R.F. Celada, Yasda, OML, Big Kaiser, ATS-Team3D, Ronchi-ILS e Bruker Alicona.

Ad aprire le presentazioni è stato Filippo Piovani, Technical Director del team di Formula Student Dynamis PRC, che ha spiegato lo scopo del componente oggetto di studio durante il workshop.

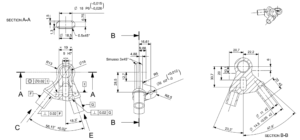

“Il componente è l’inserto [A-Arm NDR] che collega i due braccetti del triangolo di una sospensione push-rod, e il push-rod stesso. L’inserto è collegato meccanicamente tramite un incollaggio ai tubi di fibra di carbonio, attraverso un film di colla altamente tenace e resistente con uno spessore ideale tra 0,05 e 0,1 mm. Per via della tipologia di applicazione del componente, che è il maggiormente sollecitato all’interno di uno dei sistemi più nevralgici per la sicurezza della macchina e del pilota, è richiesta una elevata accuratezza dimensionale e finitura superficiale.”

Il pezzo è interessante in quanto non solo richiede tecniche di lavorazione a 3-assi, 5-assi posizionato e 5-assi in continuo, ma permette di mostrare in maniera estremamente chiara come vi sia una correlazione diretta tra la realizzazione di un componente con tolleranze strette, come mostrato nella Figura 2, e le prestazioni che ne derivano.

I tecnici del team Dynamis PRC, infatti, hanno simulato la dinamica della monoposto e concluso come uno spostamento del punto di attacco del triangolo alla ruota di 0.1 mm nelle tre direzioni possa avere sensibili effetti deleteri.

Successivamente alla presentazione del componente e delle sue criticità, ogni partner ha presentato le particolarità e i punti di forza delle soluzioni tecniche fornite e come esse abbiano contribuito alla sua realizzazione e verifica in maniera efficace e precisa.

Il ciclo di lavorazione

La lavorazione dell’A-Arm è iniziata con un accurato studio in ambito CAM che ha dovuto tenere conto di una serie di fattori limitanti che hanno reso la lavorazione più complessa.

- La ridotta coppia presente al naso mandrino, circa 1,8 Nm, ha portato ad escludere strategie con ingresso nel pieno se non dove fosse inevitabile come nel caso dello scasso centrale.

- La presenza dell’attacco HSK-E32 e della ridotta corsa in Z ha comportato lunghezze fuori mandrino importanti fino a circa 120 mm

- Il materiale da lavorare, ovvero Al 7075-T6, presenta una lavorabilità meno pronunciata della serie 6000 e necessita di particolare attenzione sia nella scelta dei parametri di taglio sia della lubrorefrigerazione.

Le fasi di sgrossatura invece sono state affrontate mediante un esteso utilizzo della strategia trocoidale con una fresa D12R2 con tagliente rompitruciolo fornita da Kyocera Unimerco, come tutti gli altri utensili utilizzati per la realizzazione del pezzo.

Questo ha permesso di aggirare i limiti di coppia della macchina e contemporaneamente limitare il più possibile il tempo ciclo complessivo del componente. Successivamente si è tenuta la live demo in cui i presenti hanno potuto vedere dal vivo la lavorazione e porre le loro domande tecniche direttamente ai partner del workshop.

A fianco della macchina era posta la µCMM fornita da Bruker Alicona su cui si è eseguita in contemporanea una articolata verifica delle tolleranze più strette, il report di Alicona è consultabile sul sito PoliMill.

Nonostante gli sforzi profusi da tutti i partner non è stato possibile realizzare il componente al primo colpo. Il titolo del workshop costituisce, infatti, una provocazione e una promessa. In tempi sempre più incerti con supply chain in difficoltà, irreperibilità di materie prime e costo dell’energia in crescita diventa di fondamentale importanza investire in approcci innovativi che abbiano lo scopo di mantenere i margini più alti e costanti possibili.

Fare il pezzo al primo colpo deve rimanere quindi l’obiettivo di ogni azienda operante nel settore delle lavorazioni meccaniche, anche se la strada per arrivarci è ancora lunga.

Il workshop si configura come il primo di una serie che PoliMill ha intenzione di tenere assieme ai propri partner con lo scopo di sensibilizzare le aziende sulle strategie di digitalizzazione, presentandole in maniera organica e coerente in modo che siano inseribili in un percorso volto all’ottimizzazione dei tempi ciclo e al conseguimento dell’obiettivo di realizzare un pezzo complesso al primo colpo.

Il prossimo workshop si terrà il 25 Novembre e vedrà un impiego avanzato di tecnologie I4.0 quali simulazioni e digital twin in aggiunta a quanto visto durante il workshop di maggio.