L’elettrificazione dei velivoli è una delle maggiori sfide dell’industria aerospaziale: le architetture “More Electric Aircraft” e “All Electric Aircraft” sono immaginate come le soluzioni più economiche ed ecologiche per i nuovi aeromobili ed elicotteri. Il presente studio analizza le possibilità di adottare un’unità compatta di attuatore elettromeccanico per il rotore di coda degli elicotteri.

Negli ultimi anni l’industria aerospaziale si sta muovendo rapidamente verso l’elettrificazione dei velivoli; le architetture “More Electric Aircraft” (MEA) e “All Electric Aircraft” (AEA) sono considerate come le soluzioni più economiche ed ecologiche per i nuovi aeromobili [1]. Questa tendenza sta generando una graduale trasformazione nell’industria degli attuatori meccanici che punta a soluzioni sempre più elettrificate. Interessanti miglioramenti nei motori e negli azionamenti elettrici possono essere ottenuti introducendo sistemi multifase alimentati da convertitori elettronici di potenza, in cui sia il motore, sia l’azionamento soddisfino specifiche molto severe riducendo al minimo la probabilità di guasto [2].

L’adozione dei cosiddetti attuatori elettromeccanici (AE) garantisce ottime prestazioni dinamiche associate a soluzioni progettuali più compatte con alta densità di potenza. Gli AE stanno iniziando a essere installati in sistemi caratterizzati da condizioni ambientali critiche, con vincoli stringenti in termini di affidabilità, strettamente necessari in applicazioni critiche come quelle aerospaziali.

Gli AE vengono introdotti nel settore aerospaziale non solo in sostituzione dei tradizionali attuatori idraulici, ma grazie al loro design compatto e alle ottime prestazioni dinamiche ne consentono l’utilizzo in una nuova generazione di applicazioni legate al miglioramento dei sistemi di controllo del volo e delle apparecchiature di bordo.

Il presente lavoro analizza le possibilità di adottare un attuatore elettromeccanico compatto per azionare il rotore di coda degli elicotteri di tipo Fenestron. Questo è un sistema di controllo di volo primario che movimenta il rotore di coda utilizzato per bilanciare la coppia risultante dall’azione del rotore principale. Si tratta essenzialmente di una versione “chiusa” del classico rotore di coda che utilizza due serie di pale racchiuse all’interno di una coda verticale (Figura 1); i vantaggi introdotti da tale scelta progettuale

possono essere riassunti in:

• un notevole aumento della sicurezza complessiva;

• una riduzione dei rischi di impatto con oggetti estranei, soprattutto durante le operazioni di atterraggio e decollo;

• una notevole riduzione dell’impatto acustico dell’elicottero;

• una riduzione dell’incidenza della turbolenza dell’aria intorno alla coda, che consente un flusso d’aria più uniforme all’interno del rotore di coda.

I lunghi alberi di trasmissione del rotore di coda sono supportati da cuscinetti a sfera e altri dispositivi e necessitano di programmi di manutenzione intensivi e sofisticati durante tutto il ciclo di vita dell’elicottero in modo da evitare guasti con conseguenze catastrofiche.

Un motore elettrico direttamente accoppiato alle pale (soluzione “direct-drive”) potrebbe rappresentare un passo avanti nell’azionamento del rotore di coda, consentendo un’ottimizzazione del progetto dell’intero elicottero. I principali vantaggi sono:

• tutti i noti benefici dei sistemi “Power by Wire”;

• un’ottimizzazione del sistema e della gestione energetica;

• una minore manutenzione, diagnostica elettronica;

• prestazioni migliorate e nuove funzionalità;

• una minore rumorosità.

L’articolo presenta l’attuatore elettromeccanico, con particolare attenzione agli aspetti progettuali del motore elettrico ed alle relative prestazioni, sia in assenza che in presenza di guasti, attraverso accurate analisi agli elementi finiti.

Progettazione del motore

Lo studio è riferito all’elicottero EC130 equipaggiato con Fenestron; il motore deve essere compatibile con il piccolo volume disponibile in modo da essere completamente intercambiabile al sistema tradizionale (Figura 2). Anche i vincoli di peso sono stringenti, poichè il nuovo azionamento di tipo “direct-drive” sposta tutto il peso del sistema sulla parte posteriore dell’elicottero con possibile impatto sulla stabilità.

Le principali specifiche del motore elettrico sono riportate in Tabella 1. I livelli di potenza (alta e bassa) corrispondono alle peggiori condizioni di volo: consentendo al pilota di ruotare l’elicottero attorno al suo asse verticale, il funzionamento a bassa potenza corrisponde alla rotazione dell’elicottero nel senso opposto a quello del rotore principale, mentre il funzionamento ad alta potenza è richiesto durante l’inversione della direzione nello stesso senso della rotazione del rotore principale. I requisiti di affidabilità impongono che la perdita di una o due fasi non influisca sulla capacità di erogare la potenza dell’attuatore. Per questa applicazione i motori a magneti permanenti (MP) rappresentano la soluzione più interessante, grazie a caratteristiche di elevata efficienza, buone prestazioni ed elevata densità di potenza. L’alta densità di coppia, la semplificazione del sistema e la ridotta manutenzione sono alcuni dei principali vantaggi che portano i motori a MP a essere considerati una soluzione interessante per le applicazioni aerospaziali. Inoltre, per soddisfare i requisiti di affidabilità, si è optato per una soluzione multifase in cui ogni fase può essere considerata come un singolo modulo: questa scelta comporta numerosi vantaggi rispetto ai tradizionali azionamenti per motori trifase e sfrutta al meglio la possibilità di avere avvolgimenti a fasi indipendenti. L’avvolgimento è di tipo “concentrato” e le bobine appartenenti a fasi diverse non sono mai in contatto; ciò evita che un possibile guasto coinvolga le fasi sane. Viene proposto un motore brushless a MP a 6 fasi raffreddato ad aria a fasi indipendenti. Per ottenere una coppia elevata mantenendo un ingombro ridotto e semplificare il montaggio del motore all’interno dell’elicottero, si è scelta una soluzione con magneti disposti radialmente all’interno del rotore. Partendo dalle specifiche e dagli ingombri (Tabella 1), il motore è stato progettato utilizzando una procedura di ottimizzazione combinata con un software agli elementi finiti. Il motore è stato dimensionato con riferimento al funzionamento ad alta potenza che rappresenta la condizione di carico più critica.

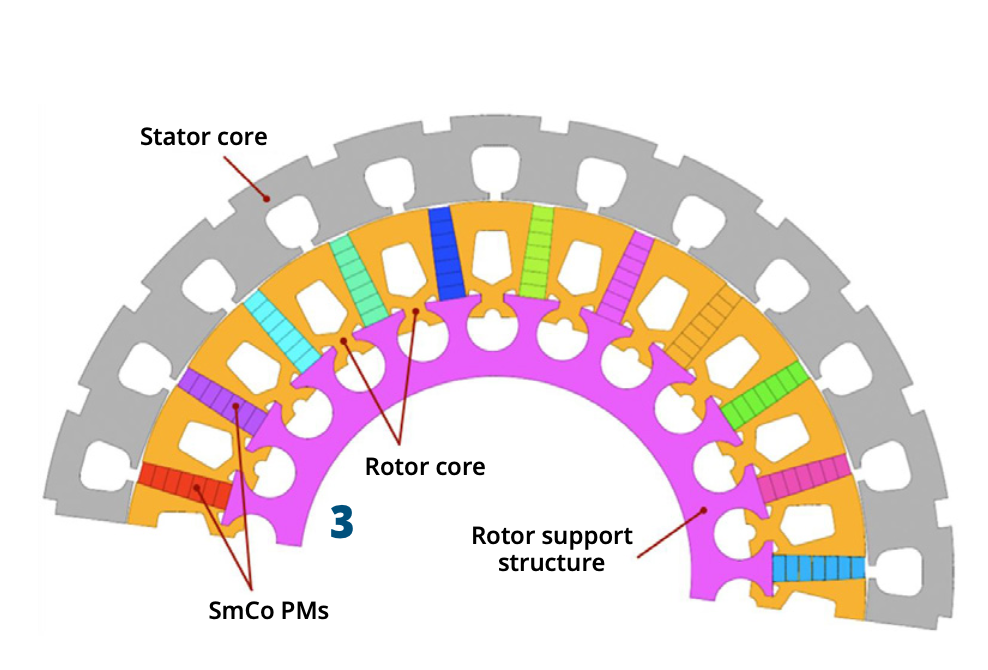

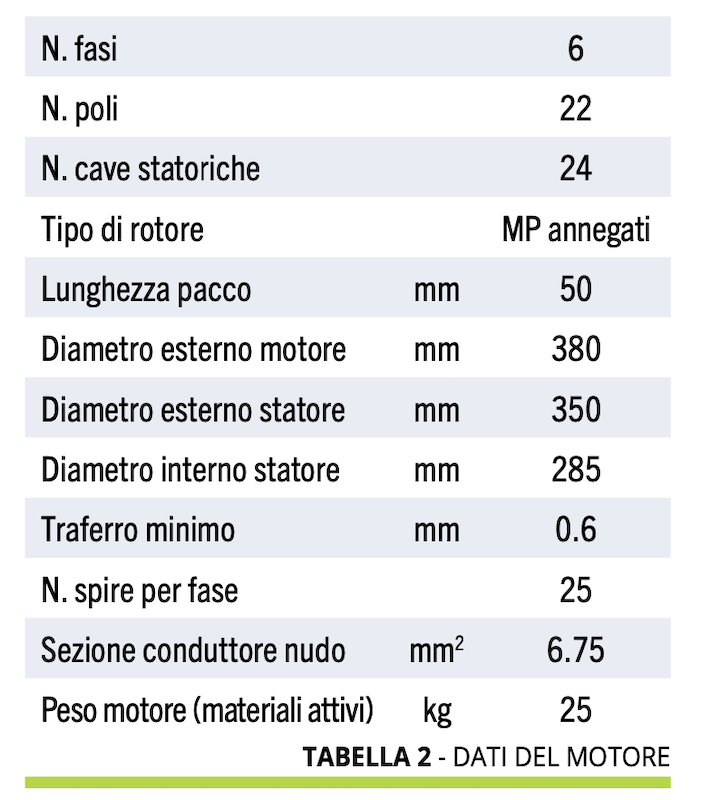

La Figura 3 mostra una sezione del progetto finale mentre la Figura 4 una vista 3D del motore; le dimensioni principali sono elencate in Tabella 2. Una delle priorità in fase di progettazione è stata la riduzione del peso del motore senza comprometterne le prestazioni. Questo obiettivo è stato raggiunto eliminando il materiale superflui che incide sul peso complessivo. A tal fine, la struttura del rotore è stata accuratamente alleggerita introducendo supporti in alluminio (Figura 3-4). Questo ha permesso di ottenere anche un canale di raffreddamento aggiuntivo in direzione assiale. I MP sono posizionati direttamente sulla struttura in alluminio. Per quanto riguarda il pacco statorico e rotorico e il magnete permanente, sono stati scelti materiali ad alte prestazioni e in particolare: lamierino FeCo (spessore 0,10 mm) sia per il nucleo dello statore, sia del rotore e il magnete a terre rare SmCo.

La scelta del nucleo in ferro al cobalto è dettata principalmente da esigenze di densità di coppia e di efficienza. Questa lega è stata sviluppata specificamente per applicazioni ad alte prestazioni ed è caratterizzata da un livello di saturazione notevolmente più elevato rispetto ai materiali convenzionali (fino a 2,4 T) con perdite specifiche ridotte a frequenze relativamente elevate (meno di 15 W/kg a 1,5 T – 400 Hz). Queste caratteristiche rendono il lamierino FeCo particolarmente adatto agli impieghi aerospaziali. I magneti sono stati segmentati assialmente e radialmente (Figura 3-4) per ridurre le perdite.