La ricerca e lo sviluppo portano a motori elettrici sempre più evoluti in termini potenza, efficienza e sostenibilità

Le vendite mondiali di auto elettriche nel 2023 hanno segnato un buon +33% rispetto al periodo precedente. Anche in Europa il settore non va male: nel 2023 l’elettrico venduto ha segnato un +16% rispetto al 2022. Le auto elettriche hanno raggiunto una quota di mercato del 15,7%, superando per la prima volta le auto diesel (11,9%). Questo segna un momento cruciale nel settore automobilistico, evidenziando un cambiamento significativo verso la mobilità elettrica, nonostante il 2035 sia ancora un po’ lontano. Si tratta dunque di un segmento in grande fermento e crescita, motivo per cui molte aziende si stanno attivando per proporre soluzioni sempre più innovative, a partire dal “cuore” dell’auto elettrica.

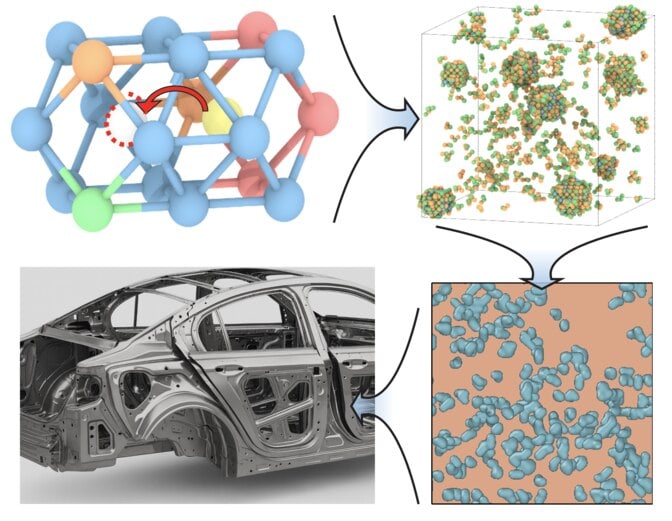

Lamierini: nuove architetture, nuovi materiali

Il “cuore” di un’auto elettrica è il “power-train” ovvero la combinazione tra il motore elettrico e l’azionamento, la parte elettronica che permette di controllare il motore elettrico.

Nel campo dei motori elettrici, ricercatori di università e aziende stanno proponendo soluzioni con nuove architetture. «Si tratta di soluzioni che si basano su tipologie di motori elettrici utilizzati in campo industriale e che stanno piano piano “convertendo” al settore automotive. Parlo di “conversione” perché non è possibile una adozione diretta tra motori industriali e motori per automotive. I criteri di progettazione dei due sono completamente diversi tra di loro quindi aziende e università stanno puntando su soluzioni che possono garantire ottime prestazioni, ma in una dimensione “automotive”. Si tratta dunque di aumentare la densità di potenza ovvero il rapporto potenza/peso, contenendo il più possibile i volumi» spiega il prof. Marco Villani, Dip. di Ingegneria Industriale e dell’Informazione e di Economia, Università degli Studi dell’Aquila.

Per massimizzare il rapporto potenza-peso del motore elettrico bisogna ricorrere a materiali innovativi e tecniche di progettazione avanzate. «Per il mercato automotive vengono proposti lamierini magnetici sempre più sottili, in modo da ridurre le perdite nel nucleo, essenzialmente perdite per isteresi e perdite per correnti parassite, soprattutto alle alte frequenze». Gli spessori oscillano tipicamente tra 0,25 e 0,35 mm contro, ad esempio, lo spessore dei lamierini dei motori industriali che si aggira intorno agli 0,5 mm. Un ulteriore livello di innovazione consiste nell’usare materiali quali il ferro-cobalto. «I lamierini in ferro-cobalto sono altamente performanti ma anche più costosi e, se l’obiettivo della mobilità elettrica è rendere le auto economicamente più accessibili, è chiaro che questo materiale non può ancora diventare main-stream», spiega Villani. I lamierini in ferro-cobalto, infatti, sono utilizzati soprattutto nel motosport dove l’aspetto economico è secondario a quello prestazionale. «Tuttavia – conclude Villani – alcune aziende stanno facendo degli sforzi per proporre lamierini ferro-cobalto low cost e con performance leggermente inferiori ma ancora interessanti per l’impiego nei motori per auto elettriche. Il progettista ha dunque sempre più soluzioni a disposizione e la tendenza è fare migrare soluzioni di elevata performance all’uso “quotidiano”».

Motori senza magneti permanenti? Perché no

I motori elettrici a magneti permanenti sono caratterizzati da una elevata densità di potenza e coppia. Di contro sono i più costosi e difficili da realizzare. Sono dunque molto performanti, ma non è stato questo il motivo che in primis ha portato alla loro adozione. Secondo Davide Tarsitano, professore associato di Meccanica applicata del Politecnico di Milano, essi si sono affermati perché la prima diffusione su scala dei motori elettrici automotive si è avuta con le auto ibride dove il contenimento del volume e la sua compattezza erano un elemento essenziale, montando l’auto due tipi di motori, quello a combustione e quello elettrico. Nell’auto full electric, però, la questione “compattezza del motore” è un po’ meno sentita rispetto all’ibrida. Inoltre, i motori a magneti permanenti contengono terre rare la cui produzione è sotto il controllo di poche nazioni. Questo costituisce un potenziale rischio da cui molti costruttori vogliono affrancarsi. Per questo motivo ci si rivolge sempre più a motori senza magneti permanenti. Si tratta di soluzioni tradizionali e consolidate, robuste, molto affidabili e da un punto di vista di circolarità dei materiali e riciclabilità indubbiamente valide. Si parla di motori con ferrite, di motori asincroni classici o di motori sincroni con rotore avvolto. Aggiunge Tarsitano: «La differenza di efficienza fra i motori asincroni e a magneti permanenti è di pochi punti percentuali, consentendo comunque di mantenere altissimo il rendimento dell’intero power-train; ovvero la differenza tra la soluzione tecnologicamente migliore e le seconde migliori non è sostanziale».

Di fatto, molte case automobilistiche stanno andando in questa direzione e alcune università stanno studiando nuove soluzioni di motori elettrici per l’automotive senza magneti permanenti. Ad esempio, all’Università dell’Aquila si è appena concluso un progetto europeo che aveva come obiettivo la progettazione di motori elettrici senza l’impiego di magneti permanenti a “terre-rare”. In particolare è stato proposto un motore a “riluttanza” che è stato realizzato e testato con successo su un veicolo elettrico. Spiega Villani: «Questi motori non hanno magneti permanenti e presentano dei costi interessanti in vista di una produzione su larga scala. Il tutto pur mantenendo una potenza assolutamente in linea con le richieste di mercato». Sia secondo il prof Villani che secondo il prof Tarsitano, dunque, la mobilità elettrica si potrebbe già oggi affrancare dai magneti permanenti a terre rare e dalle problematiche di approvvigionamento, estrazione e lavorazione che essi comportano.

Verso i motori “in wheel” (IWM)

Una soluzione che si sta facendo strada riguarda i sistemi cosiddetti “direct drive” che consentono un collegamento diretto tra il motore e la ruota, senza l’utilizzo di ingranaggi o altri organi di trasmissione. Questa soluzione prende anche il nome di “in wheel motor” (IWM).

Come spiega Villani, questi sistemi semplificano molto l’architettura e permettono di recuperare spazio. Il vantaggio è appunto l’eliminazione degli ingranaggi meccanici e il miglioramento dell’efficienza del sistema. L’eventuale complicazione che vede Villani è la necessità di dover controllare indipendentemente i motori integrati nella ruota. «Questo fa si che con questa soluzione la power electronic e il controllo siano un po’ più complesse e delicate rispetto a un tradizionale motore su assale».

Sui motori “in wheel” si esprime anche Massimiliano Gobbi, professore presso il Dipartimento di Meccanica della facoltà di ingegneria, Politecnico di Milano, che afferma: «La soluzione IWM può fornire riduzioni di massa e di volume a livello di veicolo ed elimina i componenti aggiuntivi per il trasferimento di potenza. È possibile utilizzare un riduttore per fare operare il motore nella regione di indebolimento del campo, quindi con efficienza più alta. Un altro vantaggio di questa architettura è la riduzione dei livelli di rumore all’interno dell’abitacolo. Ciononostante, tali vantaggi avvengono al costo di una maggiore massa non sospesa e di un aumento dell’inerzia degli elementi rotanti. In ogni caso, l’architettura IWM riduce drasticamente le perdite nella catena cinematica».

L’evoluzione degli organi di trasmissione

Rimanendo in ambito organi di trasmissioni, afferma Gobbi: «Le aree di ricerca fondamentali per lo sviluppo di trasmissioni per veicoli elettrici (BEV) riguardano in particolare i seguenti aspetti:

- deve essere garantito un livello ottimale di efficienza;

- il sistema deve essere progettato in modo integrato (motore, elettronica di potenza, trasmissione) per limitare il numero di componenti e ridurre il più possibile le masse in gioco;

- le velocità di rotazione dei motori elettrici sono sempre più elevate; quindi, le trasmissioni devono potere gestire tali velocità;

- l’emissione di rumore è un fattore critico per lo sviluppo della trasmissione.

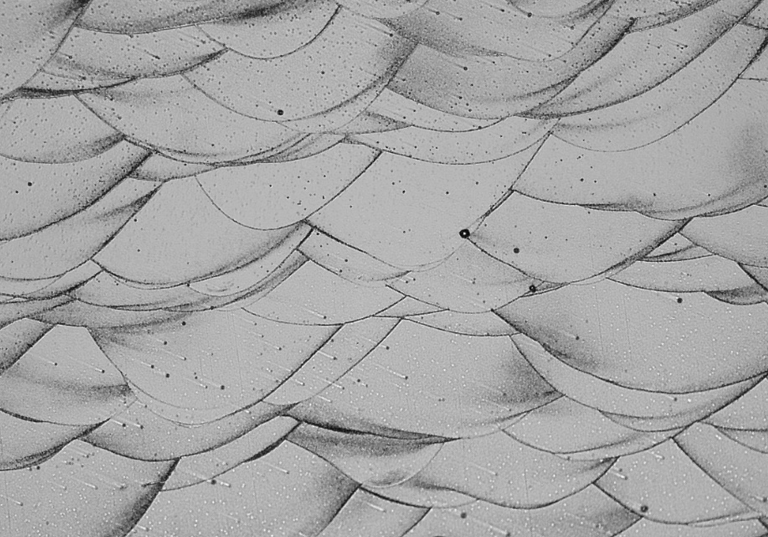

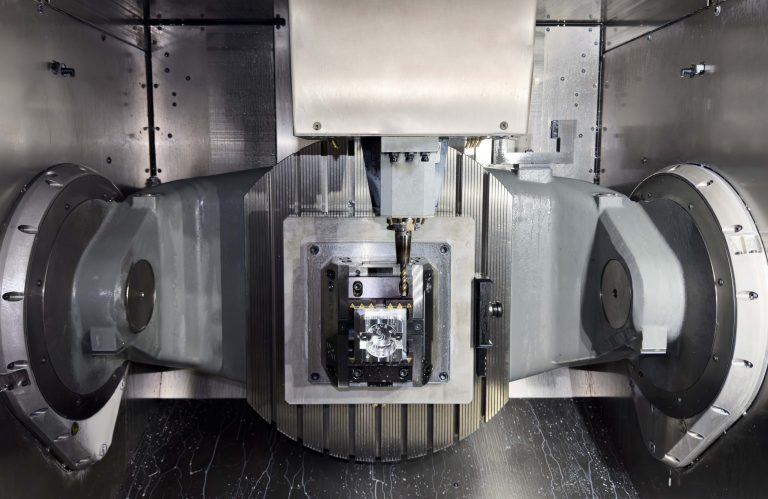

Rispetto ai motori a combustione interna tradizionali, a livello di componenti del sistema di trasmissione ci sono analogie con i motori elettrici. Spiega Gobbi: «La sfida principale nella realizzazione dei componenti per le trasmissioni dei veicoli elettrici consiste nel gestire coppie e velocità di rotazione più elevate. Le tolleranze di produzione dei componenti della trasmissione sono in generale più strette per i componenti dei veicoli elettrici. Anche gli aspetti relativi alla finitura superficiale delle ruote dentate acquistano importanza, poiché l’emissione di rumore della trasmissione è un fattore critico nei veicoli elettrici». L’adozione di una trasmissione meccanica a più rapporti può migliorare l’efficienza complessiva del sistema di propulsione dei veicoli elettrici (BEV), in particolare nelle regioni a bassa efficienza di coppia e velocità ridotte.

Ma quali sono i requisiti delle trasmissioni a ingranaggi richieste oggi per i veicoli elettrici? E quali le tendenze negli sviluppi del futuro prossimo? Spiega Gobbi: «Lo stato dell’arte per i sistemi di trasmissione di BEV prevede trasmissioni a rapporto fisso, trasmissioni a più rapporti, trasmissioni a variazione continua (CVT). È evidente che i sistemi di trasmissione a singolo rapporto offrano una buona efficienza in un’ampia gamma di condizioni operative di guida. Tuttavia, la trasmissione a più rapporti migliora l’efficienza del sistema (il motore elettrico può funzionare nelle regioni più efficienti) e le prestazioni di guida disaccoppiando le fasi di accelerazione, di marcia a velocità elevata. Al contrario, l’aumento del numero di rapporti comporta un aumento di massa, una minore efficienza della trasmissione e costi di produzione più elevati. La tecnologia di trasmissione CVT fornisce, in teoria, un infinito numero di rapporti. È possibile ottenere una maggiore efficienza e quindi un migliore consumo di energia in presenza di CVT rispetto alla trasmissione ad uno o due rapporti in alcuni cicli di guida. L’utilizzo del CVT potrebbe inoltre consentire al costruttore di veicoli di montare essenzialmente lo stesso sistema di propulsione elettrico su veicoli di dimensioni diverse».

Materiali isolanti e raffreddamento: non sottovalutarne l’importanza

Sia sui materiali isolanti che sulle guarnizioni dei sistemi di raffreddamento la ricerca è molto attiva. Si tratta di componenti che si tende a sottovalutare ma sono fondamentali per assicurare il buon funzionamento del motore. I primi sono indispensabili per evitare cortocircuiti tra gli avvolgimenti; i secondi per assicurare che il sistema di raffreddamento del motore/batteria – un sistema a liquido secondario acqua glicolata – sia in grado di asportare calore e non perda liquido. Spiega Villani: «In questo settore è fondamentale proporre dei materiali isolanti resistenti alle alte temperature perché i motori elettrici automotive, ad alta densità di potenza, lavorano a temperature elevate e per questo sono raffreddati a liquido. Il deterioramento dell’isolante può compromettere il funzionamento della macchina; se l’impianto idraulico presenta delle perdite del fluido refrigerante, non viene piu’ garantito un adeguato raffreddamento e il motore si danneggia. In questo ambito il progettista deve scegliere prodotti in grado di garantire un’ottima resistenza alle alte temperature. Le aziende stanno proponendo anche sistemi di raffreddamento avanzati dove si raffredda direttamente il nucleo del motore elettrico o addirittura le testate degli avvolgimenti quindi per garantire un migliore smaltimento del calore. Nei sistemi di raffreddamento le guarnizioni di tenuta sono degli elementi low cost ma devono assicurare elevati standard funzionali» conclude Villani.

Nella sua struttura e manutenzione il motore elettrico è più semplice del motore a scoppio: ha meno organi ausiliari, meno parti mobili, meno parti soggette ad usura, non richiede olio/filtri, etc. Indubbiamente la sua affermazione modificherà il panorama produttivo, eliminando la necessità di alcune produzioni e introducendone altre. La domanda che ci si pone è che ruolo avranno ingegneri progettisti e tecnici manutentori nel “brave new world” dominato dalla mobilità elettrica. Risponde Tarsitano: «Credo che ci si sposterà verso la richiesta di personale ad elevate competenze trasversali. Mi spiego meglio: oggi la progettazione dei singoli componenti dell’automobile convenzionale è molto chiusa in un sottosistema a sé stante. Andando verso l’elettrico sarà necessario ampliare gli orizzonti dal singolo componente all’intero sistema perché i singoli componenti si influenzano a vicenda in maniera molto più integrata. Ad esempio, la prestazione motore elettrico è legata a quello che succede alla batteria. La tensione della batteria varia da quando è completamente carica quando è completamente scarica e questa variazione di tensione impatta sulla prestazione del motore. Quindi chi progetta il motore deve tener conto della batteria. Questa interazione così importante è meno presente nella macchina a combustione interna».