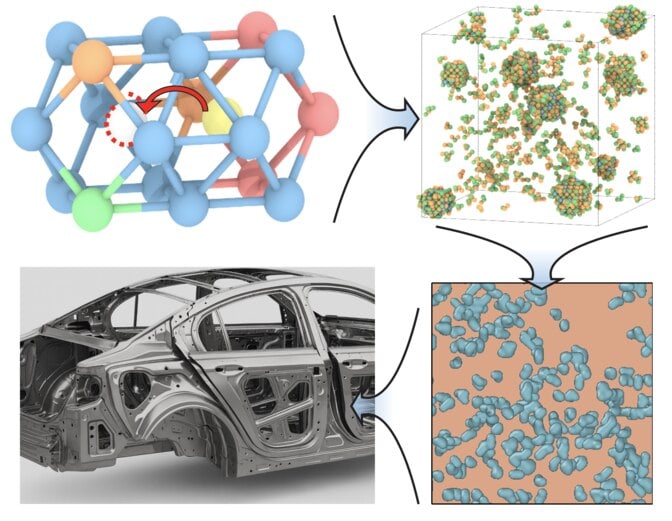

L’applicazione del multistrato è fondamentale soprattutto nei settori dove la resistenza delle parti unite è critica, ad esempio nel settore automotive.

Diverse metodologie sono state sviluppate per consentire l’unione multistrato: tra queste la saldatura laser, la saldatura a frizione e approcci ibridi che combinano fissaggi meccanici e incollaggio adesivo.

Tuttavia, l’incollaggio adesivo si distingue tra queste tecniche per la sua caratteristica principale: grazie alla leggerezza dell’adesivo è possibile creare unioni di materiali senza appesantire eccessivamente la struttura.

Per determinare la fattibilità e integrare efficacemente queste nuove configurazioni multistrato nei processi produttivi industriali, è essenziale condurre una valutazione approfondita della formabilità plastica delle lamiere incollate.

La maggior parte degli studi attualmente disponibili in letteratura valutano la resistenza del multistrato alla delaminazione invece che concentrarsi sulla formatura del materiale in un reale processo produttivo industriale.

Per questo, l’obiettivo su cui si concentrano i ricercatori dello studio è la valutazione dei limiti di formatura e la resistenza a deformazione di un multistrato, confrontandolo con lamiere tradizionali.

Numerose ricerche sono state condotte, sia a livello accademico che industriale, per comprendere i limiti di formatura della lamiera, contribuendo così allo sviluppo continuo delle tecnologie nel settore automobilistico e non solo. Una strategia promettente per raggiungere l’obiettivo di ridurre i pesi è quella del design multimateriale.

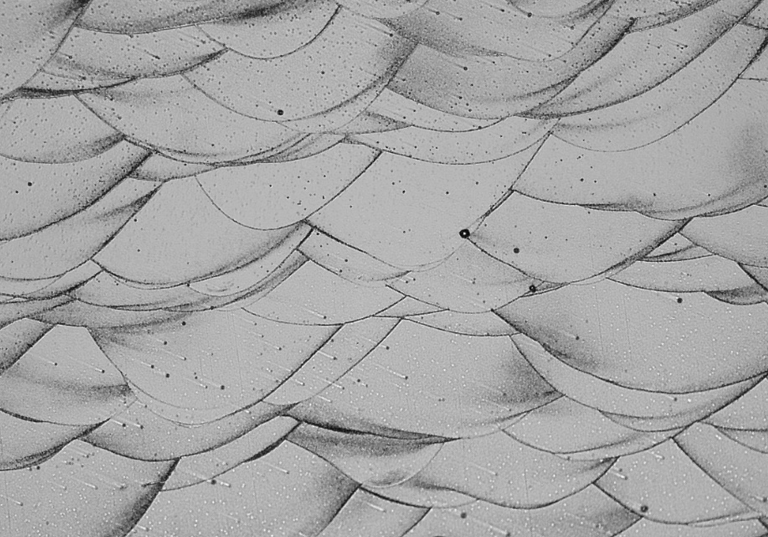

Test a coppa conica

Per valutare le lamiere in questo studio è stato deciso di utilizzare la metodologia del test a coppa conica. Questa prova permette di ottenere una valutazione completa del comportamento del materiale considerando una combinazione di modalità di deformazione.

La prova utilizza un’apposita matrice rastremata che provoca un allungamento in corrispondenza della flangia e può provocare una rottura sul fondo del punzone.

Il macchinario per effettuare queste prove è stato progettato per rispondere in maniera specifica alla normativa JIS Z 2249.