Abbiamo intervistato il direttore commerciale della filiale italiana di GF Machining Solutions, Carlo Rolle, sulle soluzioni tecnologiche e sui servizi proposti dal gruppo. Non solo macchine di fresatura ed EDM, ma anche intelligenza artificiale e tante iniziative per la sostenibilità.

Una storia manifatturiera importante, quella del gruppo svizzero Georg Fischer, che, dal core business iniziale nella raccorderia fin dalla fine del XIX secolo, ha portato ad acquisizioni prestigiose come quella di Agie Charmilles, dando vita al reparto Machining Solutions, una delle quattro divisioni di GF. Nell’ottobre 2024, GF ha inoltre annunciato la firma di un accordo per la cessione di GF Machining Solutions a United Grinding Group, leader mondiale nella tecnologia di rettifica con sede in Svizzera. Il nuovo proprietario, le cui origini svizzere risalgono a circa 100 anni fa, impiega oltre 2.000 persone a livello globale. Abbiamo intervistato il direttore commerciale della filiale italiana, Carlo Rolle, un attento analista di mercato, sempre orientato a concreti obiettivi di sviluppo.

Come GF Machining Solution, quali le vostre proposte commerciali?

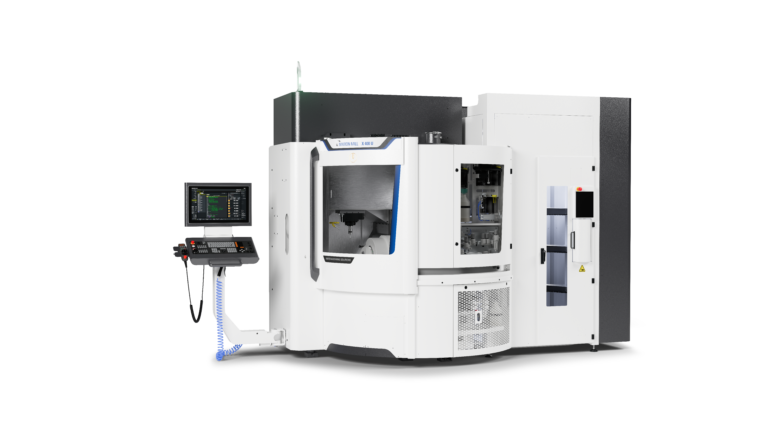

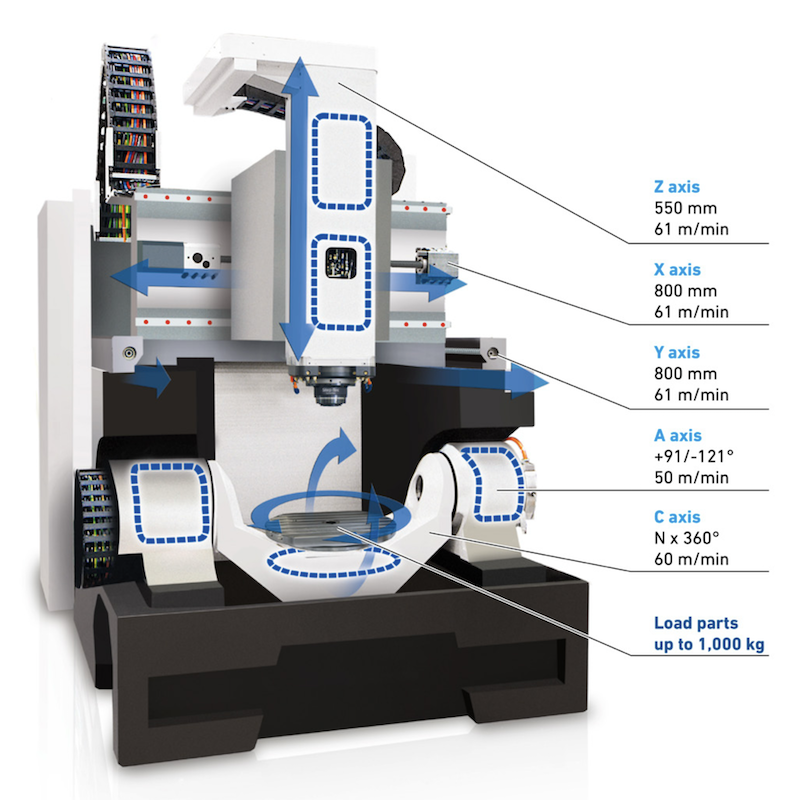

“La nostra divisione si occupa della tecnologia di fresatura ad alta velocità a 3 e 5 assi, della tecnologia EDM erosione a filo e tuffo, e delle macchine laser per la texturizzazione e le microlavorazioni. A fare parte della Machining Solutions c’è anche il prodotto Liechti, sempre svizzero, focalizzato sulla costruzione di macchine per produrre impeller, pale per energia e impianti turbogas. Infine, System 3R, il prodotto di automazione che fa sempre parte della Machining Solutions che fornisce soluzioni dalla macchina all’automazione degli impianti. In Italia i settori di riferimento sono: gli stampisti, il medicale, l’aerospace, l’automotive, il packaging, i componenti elettronici e l’ICT“.

Quale il sentore girando per le aziende meccaniche?

“Il settore merita attenzione. Infatti, le imprese si devono rendere conto che il periodo geopolitico-economico che stiamo passando non ha la configurazione di una delle precedenti crisi, ma si tratta di un periodo di vera trasformazione. Tutti i settori ne sono coinvolti: automotive, difesa, medicale, aerospace, e la meccanica in generale. Prendiamo come esempio le automobili, si dice che sono in grande crisi, la realtà è che sono in un momento di grande trasformazione perché si sta trasformando il sistema di mobilità, lontana e diversa da quella di 20 anni fa. Il Covid ha contribuito a segnare un punto di svolta.

Oggi nei cittadini vediamo un grande utilizzo di monopattini, biciclette, servizi di car sharing, Uber, mezzi pubblici. I giovani in particolare si spostano con qualsiasi cosa che sia funzionante, in orario e a basso costo. Gli universitari che si devono anche spostare molto, finito il mito di avere l’auto a 18 anni, hanno altri obiettivi e vedono l’automobile come un pesante costo dall’acquisto al carburante al costo patente, all’assicurazione, al garage e così via. Quindi, oggi la forbice dell’utilizzo dell’automobile si è divisa tra la massa delle popolazioni delle grandi città che si sposta con sistemi di trasporto alternativi e fuori con treni e aerei che sono meno sottoposti al traffico auto sovente bloccante. Quelli che vogliono e sono in grado di continuare a godere delle gioie delle automobili, mireranno al lusso, alla potenza, alla sportività. In definitiva non si tratta di una questione ecologica, ma di un cambio di struttura del sistema mobilità, sulla base di nuove esigenze e mentalità“.

I giovani nel rapporto con il lavoro parlano spesso di libertà. Come influisce questo sul loro lavoro?

“Anche il concetto di libertà di cui si sente parlare oggi dai giovani è stato sdoganato dal Covid. Oggi i giovani tendono a dare più importanza alla qualità della vita e non parliamo di quelli che hanno poca volontà, ma anche di quelli che esprimono professionalità in grado di dare valore aggiunto in modo autonomo all’impresa. Lo smartworking permette di lavorare da casa e di massimizzare la propria resa verso l’azienda anche senza spostarsi e quindi senza avere gravami di costi di spostamento, solo spostamenti in determinati momenti. Il senso di libertà è maggiore, assicurando allo stesso tempo l’azienda, di dare comunque il massimo nel suo interesse. Se pensiamo agli anni ’70, a quando le persone, tra spostamenti e vita di fabbrica, passavano la maggior parte delle loro ore giornaliere al lavoro!“.

Quindi l’automazione è figlia dei tempi perché oltre a rispondere alla carenza di competenze risponde anche alle nuove esigenze giovanili di attività più creative, più soft, contro lavori ripetitivi, usuranti, alienanti?

“Certo. Oggi le aziende, fondamentalmente per ragioni di mancanza di competenze sul mercato, si orientano sempre più sull’adozione dell’automazione. So che sembra di essere severi, ma è una realtà che nelle generazioni precedenti si creavano le competenze necessarie alle esigenze di allora e soprattutto si trattava di competenze adatte per essere applicate subito sul campo. Un campo certamente meno complicato, perché erano meno complicati i pezzi da produrre, le dinamiche meno convulse e c’era anche più umiltà nell’approccio al lavoro. Oggi è necessario automatizzare non più singole macchine ma sovente più macchine in linea e impianti presidiati da una persona sola ed è evidente che le competenze devono essere all’altezza di questa evoluzione. In questo senso i sistemi di istruzione e formazione sono molto carenti“.

La digitalizzazione è in corso ma da Confindustria si lamenta un rallentamento del percorso anche per ragioni Governative. Come valuta la situazione?

“Le miriadi di piccolissime aziende se non si innovano rischiano la loro sopravvivenza. L’Industria 4.0 ha prodotto una forte trasformazione nel tessuto italiano. Si pensi al MES che ha preso in carico l’efficienza in senso globale, dalla materia prima in entrata al materiale finito stoccato, in partenza. Quindi efficienza come gestione di tutto il processo di lavoro, ma anche la sicurezza sul lavoro, l’ordine e la pulizia in officina, necessari per la qualità dei processi.

Da quando ho iniziato a occuparmi di macchine utensili, si è passati dal tornio parallelo a isole robotizzate con il tornio asservito dal robot antropomorfo, poi la cella, il lavaggio, l’unità di misura, sistemi complessi ma tutto nella massima pulizia e ordine. Quindi, vere sono le carenze nell’istruzione, ma le famiglie dei giovani e i giovani stessi oggi non dovrebbero rigettare a priori studi tecnici superiori per cercare di crearsi un bagaglio conoscitivo da presentare alle aziende. Quanto ancora allo sviluppo delle Pmi, voglio ribadire che l’attesa di tempi migliori non li esonera dal procedere nel rinnovamento, anzi nel ripensamento strategico. La Cina corre e molto“.

La sostenibilità che significato ha per il gruppo GF?

“La sostenibilità è sempre più rilevante per i nostri clienti e la prendiamo sul serio sia in ciò che offriamo che nel nostro modo di operare. Come direttore commerciale, la considero non solo una tendenza, ma un insieme concreto di aspettative: i clienti chiedono soluzioni a basso consumo energetico, cicli di vita più lunghi per le macchine e supporto nella riduzione del loro impatto ambientale. Ciò che apprezzo è che GF non tratta la sostenibilità come un argomento a sé stante; è profondamente radicata nel modo in cui progettiamo e assistiamo i nostri prodotti“.

Supportiamo i clienti aiutandoli a ridurre gli sprechi, prolungare i tempi di attività delle macchine e riutilizzare i componenti, ove possibile. Ad esempio, offriamo ristrutturazioni e aggiornamenti certificati che danno alle macchine una seconda vita, il che è vantaggioso sia dal punto di vista dei costi che ambientale. È noto che il tema dell’economia circolare sta diventando centrale nelle discussioni: essere in grado di offrire soluzioni in linea con questi principi ci pone in una posizione di forza“.

Quali le recenti Innovazioni e caratteristiche dei diversi marchi a cominciare dalla fresatura?

“Anzitutto è importante ricordare che i nostri sono marchi che anno per anno si rinnovano ed evolvono. La fresatura si rinnova per garantire sempre la massima precisione all’utilizzatore e quindi produce macchine all’avanguardia sotto tutti i punti di vista con obiettivi massime precisioni e finiture di superfici in fresatura. Per GF Machining Solution la sostenibilità è un fattore primario di innovazione. Oggi tutte le macchine sono dotate del sistema di recupero del calore. Se quindi l’azienda cliente è predisposta con sistema di riscaldamento realizzato attraverso lo scambio del calore generato dalle macchine, acqua-acqua, basta connettere le macchine al sistema.

Pensi che il nostro stabilimento di Biel, circa 60.000 mq, in inverno utilizza soltanto il 13% di gas e utilizza tutto lo scambio di calore generato dalle macchine in costruzione e in prova, tramite un sistema di vasche attraverso le quali tutta l’acqua calda viene accumulata e ridistribuita in tutto lo stabilimento. Con questo impianto si riesce a mantenere la temperatura stabile +/- 23° durante tutto l’inverno. Nessun nostro concorrente dispone di questo sistema. Se si pensa che tutte le macchine utensili hanno diversi frigoriferi per il raffreddamento di parti e componenti, si capisce immediatamente il grande risparmio energetico che si può ottenere nelle fabbriche con i nostri centri di fresatura dal recupero di calore“.

Quanto alla tecnologia EDM?

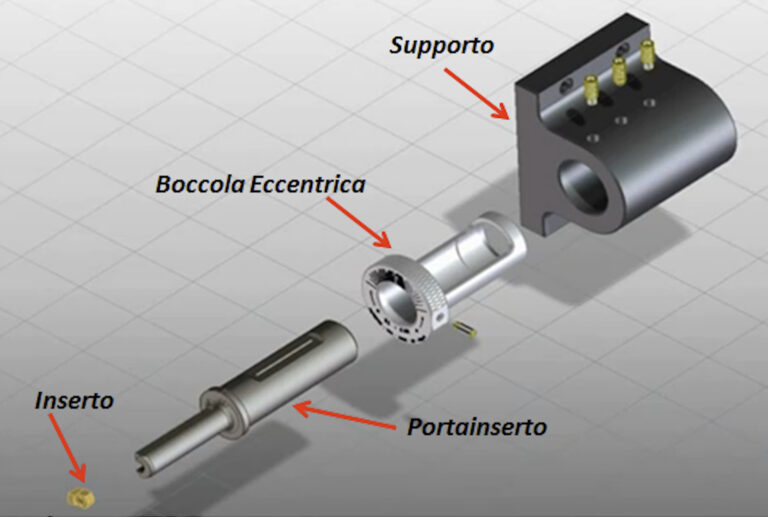

“In merito alla tecnologia EDM, ricordo che GF Machining Solution rimane il primo fornitore di macchine ad erosione a tuffo e filo a livello mondiale. Un installato considerevole, che garantisce un parco di obsolescenza che porta a un rinnovo quasi automatico. Dal punto di vista innovativo, con riguardo sia alle macchine a filo che quelle a tuffo, abbiamo sfruttato la velocità di calcolo dei moderni microchip per realizzare un generatore di nostra produzione, quindi brevettato, dotato di sistema di controllo di generazione della scintilla che fa risparmiare energia, poiché quando non necessaria, la scintilla non viene generata, e quando necessaria viene ottimizzata.

Inoltre, nell’erosione, la velocità di calcolo del nostro generatore, assicura la focalizzazione, ovvero la generazione della scintilla esclusivamente sulla parte dell’elettrodo o del filo dove realmente avviene l’asportazione di materiale, evitando così anche la formazione di coltre bianca in eccesso. Normalmente, per un principio fisico, la scintilla generata su un elettrodo tende a spostarsi lateralmente e quindi a usurare l’elettrodo sugli spigoli ed a consumarne gli angoli retti; a creare coltre bianca sulle pareti del pezzo da lavorare, con il rischio di alterare la struttura del materiale in lavorazione. Questo sistema brevettato lo mettiamo su tutte le macchine e permette di consumare meno energia, di ottimizzare l’utilizzo del filo e di salvaguardare l’usura eccessiva dell’elettrodo, per quanto riguarda l’erosione a tuffo. Tecnologia e sostenibilità nel nostro gruppo vanno sempre a pari passo“.

Nell’ottica delle crescenti richieste di sistemi di automazione dal mercato, la presenza di System 3R nel gruppo immaginiamo sia stata un completamento necessario. Cosa siete in grado di fare?

“Si tratta di un prodotto che noi offriamo a completamento della nostra gamma, in una chiave di ottimizzazione della produzione: si passa dall’attrezzaggio in tempo mascherato di una o più macchine, all’automazione per singoli pezzi, con soluzioni flessibili non necessariamente legate ai grandi lotti. L’automazione è il futuro della produzione, richiede un cambio di mentalità che deve coinvolgere non solo l’imprenditore, ma anche l’operatore. Dobbiamo dire alle aziende: ‘Se il tuo mandrino gira o se il tuo filo taglia, devono continuare a farlo perché in questo modo guadagni‘. Sembra una considerazione banale, ma ogni fermo macchina per qualsivoglia motivo fa perdere efficienza e quindi soldi. Poi c’è il problema delle competenze.

Oggi sempre di più si utilizzano sistemi di programmazione CAD/CAM che si trovano in ufficio e vengono inviati alla cella e l’operatore, una volta attrezzata la macchina, deve soltanto monitorare fermi anomali o eventi imprevedibili. Nostri dati raccolti sul campo ci danno un risparmio medio fino al 30%. Per quanto riguarda il nostro venduto, quello automatizzato vale circa il 50%, senza dimenticare gli impianti istallati nei quali stiamo integrando automazioni. Dal punto di vista competitivo è migliore una macchina automatizzata piuttosto che un impianto singolo“.

Quanto siete forti sul servizio? Cosa ne pensa dell’intelligenza artificiale?

“Il servizio è e sarà sempre la parte predominante. Nell’ultimo anno si è riorganizzata la rete vendita di GF Machining Solutions, per essere più vicini al cliente in modo capillare e per fornire un servizio sempre migliore in ascolto in caso di necessità e reattività, nel coinvolgimento immediato del service e della casa madre. Dal punto di vista degli interventi siamo in grado di fornire un servizio di digitalizzazione per la diagnostica da remoto, come opzione: il cliente è connesso con noi ovunque sia e, in caso di allarme, apre un ticket che gli fornisce una via prioritaria di assistenza perché tecnicamente il percorso è tutto tracciato e quindi l’intervento agevolato. Chiaramente il servizio ‘normale’ è offerto a tutti secondo le modalità solite, dalla telefonata in poi, con la massima efficienza possibile.”

Il nostro percorso nell’intelligenza artificiale all’interno della divisione Service + Success è molto avanzato. Grazie alla nostra rete di vendita e assistenza in tutto il mondo, abbiamo accumulato una grande quantità di conoscenze nel corso degli anni, inizialmente distribuite su numerosi sistemi e in diverse lingue. Nel 2022 abbiamo iniziato il nostro percorso nell’intelligenza artificiale con un consolidamento ‘intelligente’ di tutti i dati: informazioni nella documentazione di prodotto, richieste di ticket e vari documenti interni. Applicando il modello linguistico esteso, siamo stati in grado di sviluppare un sistema, all’inizio utilizzato internamente solo dal nostro personale, che funzionava come un ‘motore di ricerca intelligente‘. Ciò ha aumentato enormemente la produttività dei nostri tecnici dell’assistenza e ha contribuito a eliminare i lunghi tempi di ricerca delle risposte, consentendoci inoltre di utilizzare le nostre conoscenze ed esperienze interne.

Perché abbiamo iniziato solo con un sistema interno? Come con qualsiasi sistema di intelligenza artificiale, possono verificarsi errori, ‘allucinazioni’ o risposte errate semplicemente perché la domanda è stata formulata in modo errato. Per questo motivo, fino ad ora abbiamo utilizzato e testato il sistema internamente in modo intensivo, ma già quest’anno prevediamo di rilasciare questo chatbot ai nostri clienti, che sarà integrato nel sistema MyrConnect delle macchine. Questo contribuirà inoltre a ‘democratizzare’ le nostre conoscenze e permetterà ai nostri clienti di trovare risposte in pochi secondi, anche al di fuori dell’orario di lavoro“.