Quando le frese High Feed vengono integrate correttamente nel ciclo produttivo possono portare vantaggi significativi: tempi ciclo ridotti, maggiore stabilità in lavorazione, vita utensile prolungata

Nel mondo della lavorazione meccanica moderna, l’ottimizzazione dei tempi ciclo e la riduzione dei costi per pezzo sono obiettivi imprescindibili. Tra le tecnologie più efficaci per raggiungere questi risultati, la fresatura High Feed rappresenta un approccio radicalmente diverso rispetto alle strategie tradizionali, grazie alla sua capacità di sfruttare l’assottigliamento del truciolo per aumentare l’avanzamento senza compromettere la stabilità del processo.

Se da un lato questa tecnologia promette tempi ciclo ridotti e lavorazioni stabili, dall’altro presenta una sfida fondamentale: garantire una vita utensile lunga e ripetibile, soprattutto in settori dove il costo del pezzo non è trascurabile. È il caso della produzione di stampi per pressofusione o plastica, dove ogni lavorazione comporta rischi e, quindi, costi potenzialmente elevati.

Ne abbiamo parlato con Ing. Andrea Fedrigo, Responsabile Tecnico di Cerin Spa, una delle eccellenze italiane specializzata nella progettazione e produzione di utensili in metallo duro per lavorazioni ad alte prestazioni. «Chi lavora nel mondo stampi non può permettersi incertezze. Se un utensile si rompe a metà lavorazione o si consuma troppo velocemente, si rischia di compromettere uno stampo da migliaia di euro».

Cosa caratterizza una fresa High Feed?

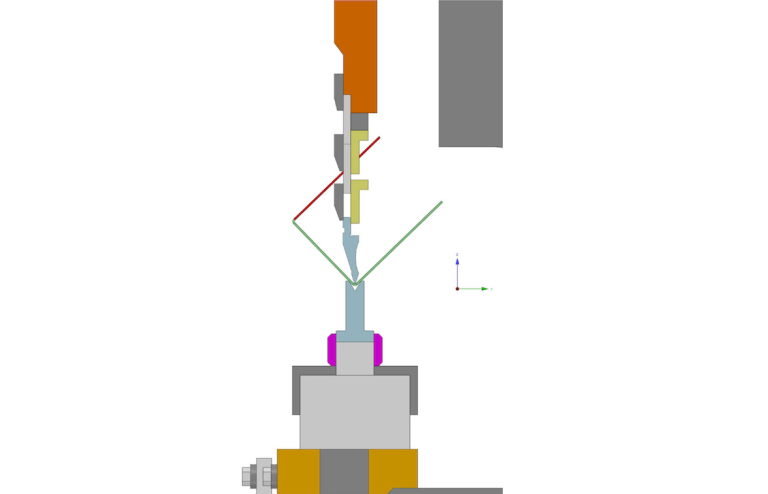

Una fresa High Feed è un utensile concepito per massimizzare l’efficienza nelle lavorazioni di sgrossatura attraverso un angolo di attacco molto ridotto e una geometria del tagliente ottimizzata. Questi due elementi sono fondamentali per sfruttare il fenomeno fisico dell’assottigliamento del truciolo (chip thinning).

Questo tipo di fresa ha due proprietà chiave:

- la forza di taglio è indirizzata principalmente lungo l’asse del mandrino, riducendo le sollecitazioni radiali che possono compromettere la stabilità della lavorazione.

- L’assottigliamento del truciolo consente di aumentare sensibilmente la velocità di avanzamento garantendo un’ottima stabilità del processo

«L’angolo di attacco così basso direziona la risultante delle forze di lavorazione verso il mandrino e non lateralmente. Questo permette di usare utensili più lunghi, di ridurre il rischio di vibrazioni e di aumentare la vita utensile anche in condizioni di taglio aggressive» spiega Ing. Fedrigo.

Assottigliamento del truciolo

Il principio alla base della fresatura High Feed è l’assottigliamento del truciolo dovuto all’angolo di attacco ridotto. Quando il taglio avviene con un angolo di attacco molto basso, lo spessore del truciolo reale si riduce. Per compensare questo effetto, è necessario aumentare l’avanzamento al dente per non provocare un innalzamento della temperatura nella zona di contatto compromettendo prematuramente il tagliente.

Solo mantenendo un carico di truciolo adeguato, la fresa riesce a lavorare all’interno della sua finestra ottimale di efficienza, garantendo così prestazioni stabili e una durata utensile eccellente. «Le frese High Feed richiedono un mindset diverso. Parametri di taglio classici possono danneggiare anziché proteggere l’utensile. Lavorare con ridotti impegni assiali ed elevati avanzamenti è la chiave» continua Fedrigo.

Più stabilità, meno vibrazioni (migliore qualità)

Uno dei principali vantaggi operativi delle frese High Feed risiede nella drastica riduzione delle forze radiali durante la lavorazione. Negli utensili convenzionali, queste forze tendono a spingere lateralmente l’utensile, generando flessioni e vibrazioni che compromettono la vita dell’utensile, la precisione e la qualità del pezzo.

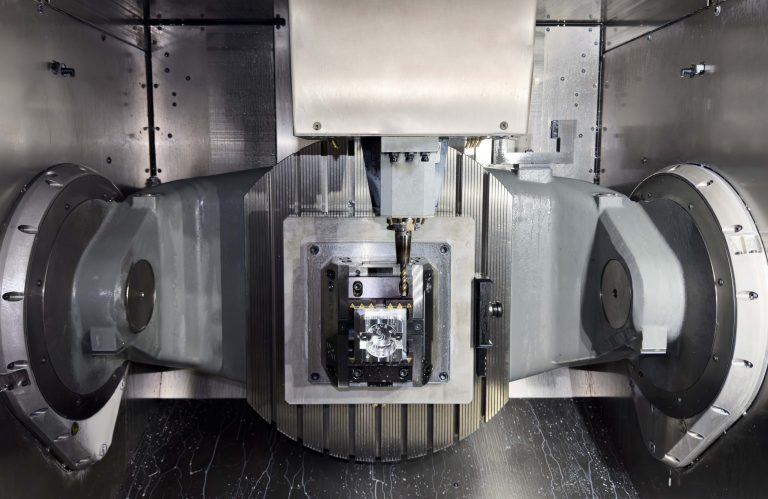

Al contrario, con le frese High Feed la maggior parte della forza di taglio viene indirizzata assialmente, ovvero lungo l’asse del mandrino. Questo comportamento si traduce in una maggiore stabilità della lavorazione, anche in presenza di sporgenze utensile significative, migliorando di conseguenza il controllo sulla qualità superficiale.

Inoltre, la ridotta sollecitazione radiale contribuisce ad aumentare la durata dell’utensile. Questi benefici si rivelano particolarmente efficaci nelle applicazioni che presentano condizioni geometriche o strutturali complesse, come la lavorazione di tasche profonde, il contorno di pareti sottili.

Rivestimento innovativo per prestazioni elevate

Un elemento chiave per garantire la durata e l’efficienza delle frese High Feed è rappresentato dai rivestimenti applicati sull’utensile. Come sottolinea Fedrigo «il rivestimento che abbiamo scelto è studiato appositamente per resistere alle sollecitazioni termiche e meccaniche elevate. Questo rivestimento innovativo garantisce tutto quello che si può desiderare da un rivestimento: elevata tenacità, durezza, resistenza all’usura, un’elevata barriera termica ed una rugosità superficiale estremamente ridotta)».

Grazie a queste caratteristiche, il rivestimento contribuisce all’evacuazione del calore dalla zona di taglio preservando l’integrità del tagliente e conferisce all’utensile una prestazione superiore nelle lavorazioni su acciai a media e elevata durezza.

La sinergia tra utensile e rivestimento rappresenta un fattore determinante per sfruttare appieno le potenzialità delle frese High Feed.

Frese High Feed per lo stampista

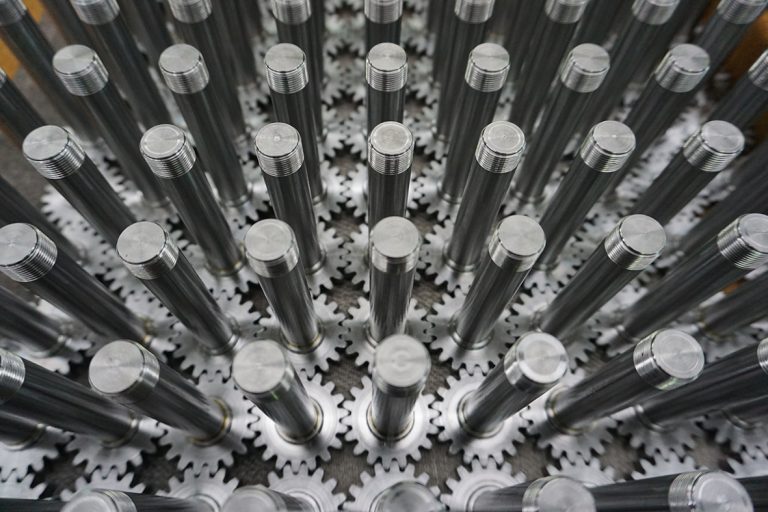

La Cerin S.p.A. di Verona, attiva dal 1971, è una delle aziende italiane più innovative nella produzione di utensili in metallo duro. La sua gamma High Feed è sviluppata per garantire elevate prestazioni nelle lavorazioni complesse tipiche del mondo della costruzione di stampi. «Allo stampista non è consentito l’errore e gli utensili che utilizza devono assicurargli il miglior connubio tra prestazioni ed affidabilità, senza sorprese. Ecco perché tutte le nostre High Feed sono l’ideale per materiali temprati e in condizioni d’impiego sfidanti» spiega Fedrigo.

La linea di frese High Feed sviluppata da Cerin si distingue, quindi, per una combinazione di soluzioni tecnologiche mirate ad aumentare le prestazioni e la durata dell’utensile, anche nelle condizioni più impegnative.

La qualità di metallo duro a grana ultrafine impiegato è studiato per offrire un substrato con elevatissime caratteristiche meccaniche. A questa base solida si aggiungono rivestimenti innovativi, specificamente progettati per affrontare materiali difficili da lavorare, come leghe ad alta resistenza o acciai temprati.

La geometria dell’utensile è frutto di uno studio approfondito, con profili ottimizzati per garantire una efficace evacuazione del truciolo e un’elevata stabilità in lavorazione.

Ma il lavoro di Cerin non si limita alla fornitura della fresa, un altro elemento distintivo è l’approccio consulenziale: Cerin offre un supporto tecnico a 360°, durante la fase di test e nella definizione dei parametri CAM, per assicurare l’integrazione ottimale della fresa all’interno del processo produttivo del cliente.

Conclusione

Le frese High Feed non rappresentano semplicemente un’alternativa moderna agli utensili tradizionali, ma sono l’espressione di un approccio che si potrebbe definire “olistico”, in cui ogni componente del processo – dalla macchina utensile al software CAM, dall’utensile al materiale – deve essere ottimizzato in modo integrato.

Quando queste frese vengono integrate correttamente nel ciclo produttivo, i vantaggi possono essere significativi: tempi ciclo ridotti, maggiore stabilità in lavorazione, vita utensile prolungata e un calo sensibile del rischio di scarti o rilavorazioni.

Tuttavia, senza una preparazione adeguata e una reale comprensione dei principi che ne regolano l’efficacia, l’adozione può rivelarsi controproducente. «Una fresa High Feed va capita, non improvvisata» conclude Fedrigo. «Ma se viene impostata correttamente, può diventare una delle armi più efficaci a disposizione del reparto produttivo».