Il Fraunhofer ILT, insieme al partner industriale MacLean-Fogg, ha usato la produzione additiva per fabbricare stampi per pressofusione di grandi dimensioni con raffreddamento in prossimità del contorno, adatti per componenti per pressofusione ad alta pressione (HPDC) di grandi volumi.

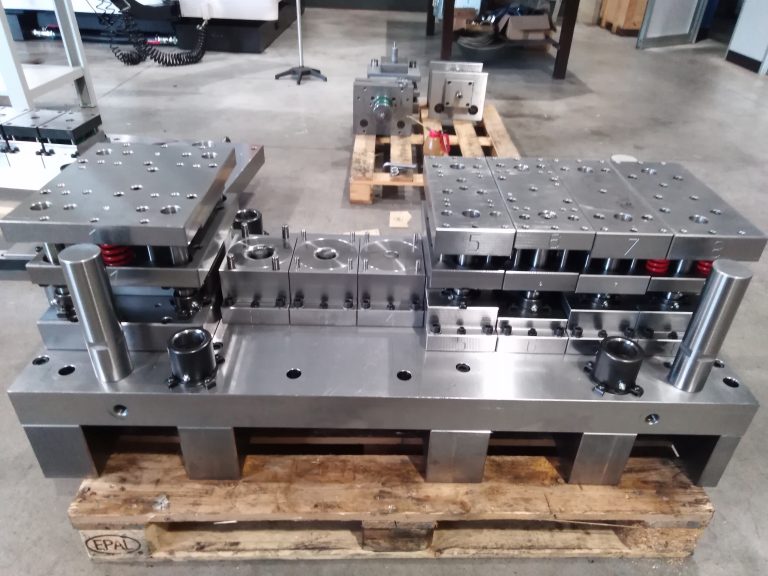

Il Fraunhofer ILT e il partner industriale MacLean-Fogg hanno prodotto insieme un inserto per stampo di pressofusione complesso utilizzando, per la prima volta, la produzione additiva di stampi di grandi dimensioni, sottoposti a carichi elevati, e quindi l’implementazione del raffreddamento conformato. L’acciaio per utensili L-40, appositamente sviluppato, è stato usato con la tecnologia Laser Powder Bed Fusion (PBF-LB/M). Lo stampo ibrido di grandi dimensioni è stato realizzato per la scatola del cambio della Toyota Yaris Hybrid. Il processo combinato con preforme convenzionali e strutture prodotte tramite produzione additiva riduce i tempi di produzione e i costi e consente un elevato numero di varianti su una piattaforma di stampi combinata.

Molte case automobilistiche stanno riducendo il numero di singoli pezzi stampati e puntando a realizzare il minor numero possibile di componenti strutturali, ma con la massima complessità. Soprattutto nel caso di componenti in alluminio di grandi dimensioni, come telai o componenti di trasmissione, ciò aumenta anche i requisiti per gli stampi: devono essere altamente resistenti al calore, consentire varianti e poter essere adattati a nuove geometrie il più rapidamente possibile. Il progetto del Fraunhofer Institute for Laser Technology ILT, in collaborazione con il produttore di polvere L-40 MacLean-Fogg e Toyota come utente finale, vuole rispondere proprio a questo cambiamento, perché gli stampi di fusione richiesti non solo devono essere più grandi di prima, ma anche più resistenti, con geometrie complesse e tempi di sviluppo più brevi. Ed è proprio qui che entra in gioco un

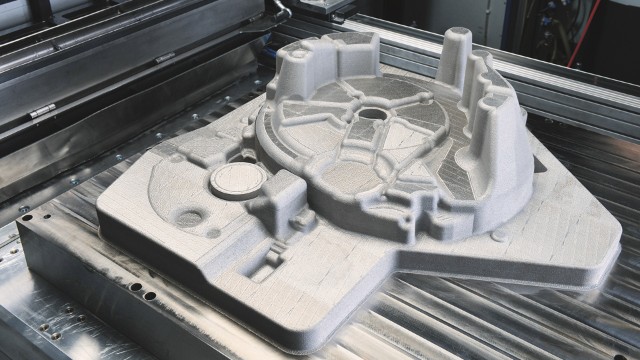

Per produrre stampi per pressofusione di grandi dimensioni con raffreddamento in prossimità del contorno, adatti per componenti per pressofusione ad alta pressione (HPDC) di grandi volumi, con la produzione additiva, gli insegneri hanno usato una macchina PBF-LB/M a portale, sviluppata presso il Fraunhofer ILT con un volume di produzione scalabile e l’acciaio per utensili sviluppato da MacLean-Fogg per la produzione additiva. La nuova tecnologia dei materiali e delle macchine consente per la prima volta di produrre utensili di grandi volumi con una struttura di raffreddamento a forma libera, in modo da ridurre in modo mirato i picchi di temperatura locali nel processo di fusione, ma aumentare anche il numero di varianti e la durata utile. Ciò significa che è possibile produrre componenti diversi su un’unica piattaforma utensili senza dover produrre nuovi utensili ogni volta. Le prime applicazioni dimostrano che la durata degli utensili prodotti in questo modo può essere notevolmente prolungata rispetto agli stampi convenzionali.

Produzione ibrida per stampo di serie

Nell’ambito del progetto del Fraunhofer Institut, i partner hanno prodotto un inserto per stampo prodotto tramite produzione additiva per una scatola del cambio già in uso presso Toyota. L’inserto dello stampo per pressofusione contiene una complessa rete di canali di raffreddamento quasi a contorno, che da solo rappresenta un chiaro vantaggio della produzione additiva, non ottenibile con la lavorazione meccanica convenzionale.

Per la progettazione dello stampo additivo, il team di ha optato per un processo ibrido su una preforma realizzata appositamente, già dotata di canali di raffreddamento verticali. Il posizionamento esatto e l’affidabilità del collegamento di entrambi i componenti hanno posto elevati requisiti di calibrazione della macchina, precisione e controllo del processo. Tali strutture ibride hanno il potenziale per ridurre ulteriormente i tempi e i costi di costruzione, poiché il processo PBF-LB/M, più costoso, viene utilizzato solo in quelle aree dei componenti in cui i processi convenzionali non funzionano.

I ricercatori hanno progettato la complessa struttura di raffreddamento in modo tale che le zone critiche dello stampo siano temprate efficacemente durante il processo di pressofusione. Ciò riduce il carico termico, prolungando significativamente la durata utile dello stampo. In progetti precedenti, uno stampo additivo comparabile aveva già raggiunto una durata utile fino a quattro volte superiore a uno stampo H13 convenzionale.

Come ultimo passaggio, l’inserto dello stampo HPDC è stato sottoposto a ricottura di distensione e le sue superfici funzionali sono state fresate con metodo convenzionale. L’elevata precisione dimensionale del corpo base additivo ha richiesto solo una finitura finale precisa senza lavorazioni aggiuntive.