I ricercatori dell’Università di Nagoya hanno sviluppato un metodo che utilizza la stampa 3D in metallo per creare una nuova serie di leghe di alluminio ottimizzate per elevata resistenza meccanica e termica.

I ricercatori dell’Università di Nagoya, in Giappone, hanno sviluppato una nuova serie di leghe di alluminio ottimizzate per elevata resistenza meccanica e termica, usando la stampa 3D di metallo. Lo studio è pubblicato su Nature Communications.

L’alluminio è apprezzato per la sua leggerezza e resistenza, ma alle alte temperature perde resistenza. Questo ne ha limitato l’utilizzo in motori, turbine e altre applicazioni in cui i componenti devono rimanere resistenti anche ad alte temperature. Tutte le nuove leghe utilizzano elementi economici e abbondanti e sono riciclabili, con una variante che mantiene sia la resistenza che la flessibilità a 300 °C.

Creare la lega di alluminio perfetta

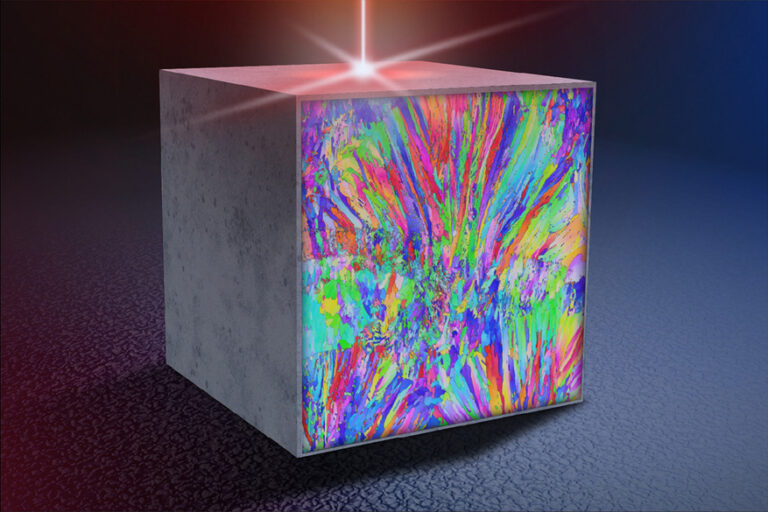

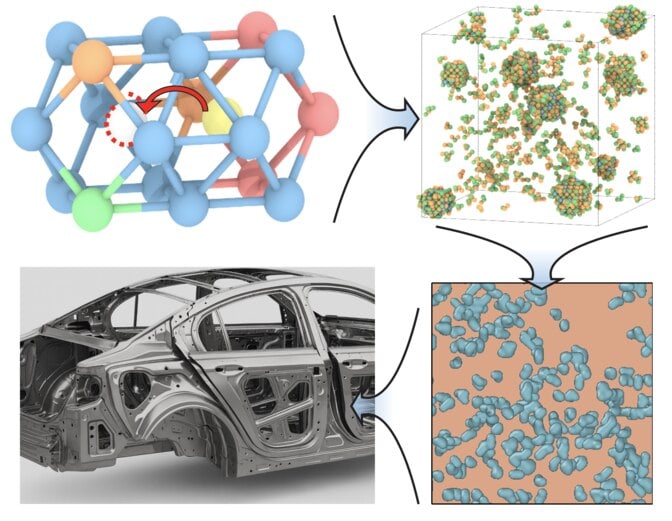

“Il design si concentra sul ferro, che i metallurgisti di solito non aggiungono all’alluminio perché rende il metallo fragile e vulnerabile alla corrosione. Le velocità di raffreddamento estreme nella fusione laser a letto di polvere, un processo rappresentativo delle tecnologie di stampa 3D dei metalli, fanno sì che il metallo fuso si solidifichi in pochi secondi. Questo cambia le regole fondamentali: il raffreddamento rapido intrappola il ferro e altri elementi in strutture (formazione di fasi metastabili) che non possono formarsi in normali condizioni di produzione. Selezionando attentamente gli elementi da aggiungere, abbiamo creato nuove leghe resistenti al calore e allo stesso tempo robuste” spiega Naoki Takata, autore principale e professore presso la Facoltà di Ingegneria dell’Università di Nagoya.

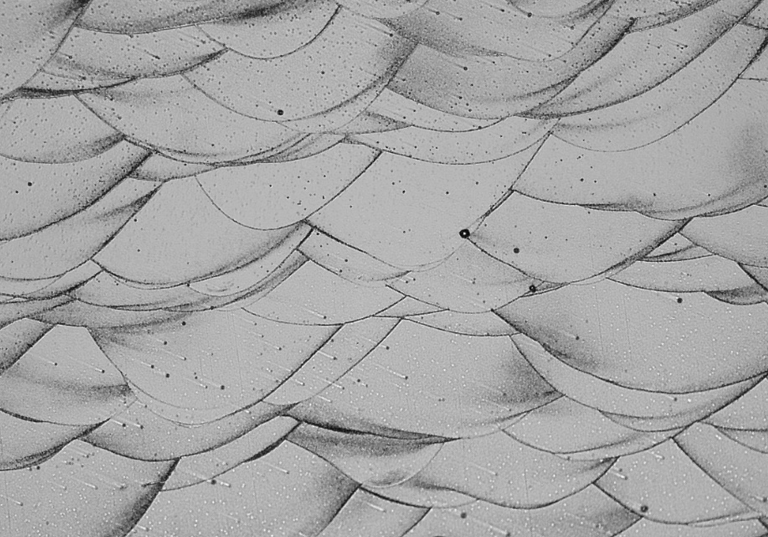

I ricercatori hanno sviluppato un metodo sistematico per prevedere quali elementi rafforzeranno la matrice di alluminio e quali formeranno micro o nanostrutture protettive. Hanno testato queste previsioni creando nuove leghe con rame, manganese e titanio, confermando poi i risultati tramite microscopia elettronica.

La lega più performante contiene alluminio, ferro, manganese e titanio (Al-Fe-Mn-Ti) e supera tutti gli altri materiali in alluminio stampati in 3D combinando resistenza ad alte temperature con flessibilità a temperatura ambiente. “Il nostro metodo si basa su principi scientifici consolidati sul comportamento degli elementi durante la rapida solidificazione nella stampa 3D ed è applicabile ad altri metalli. Le leghe si sono inoltre dimostrate più facili da stampare in 3D rispetto all’alluminio convenzionale ad alta resistenza, che spesso si crepa o si deforma durante la fabbricazione” osserva Takata.

Veicoli più leggeri, emissioni ridotte

I nuovi materiali potrebbero consentire la realizzazione di componenti di alluminio leggeri in componenti che operano a temperature elevate, come rotori di compressori e componenti di turbine. Veicoli più leggeri consumano meno carburante e producono meno emissioni. Anche l’industria aerospaziale potrebbe trarne vantaggio, poiché i motori degli aerei richiedono materiali che uniscano leggerezza e resistenza al calore. Oltre a queste applicazioni, la ricerca fornisce un quadro per la progettazione di nuove classi di metalli specificamente per la stampa 3D, con il potenziale di accelerare lo sviluppo in diversi settori.