Negli ultimi anni si è sentito parlare sempre più spesso di Smart home (casa intelligente o domotica) e di come le nuove tecnologie siano in grado di rivoluzionare il modo in cui gli abitanti vivono all’interno delle proprie case e dei propri appartamenti.

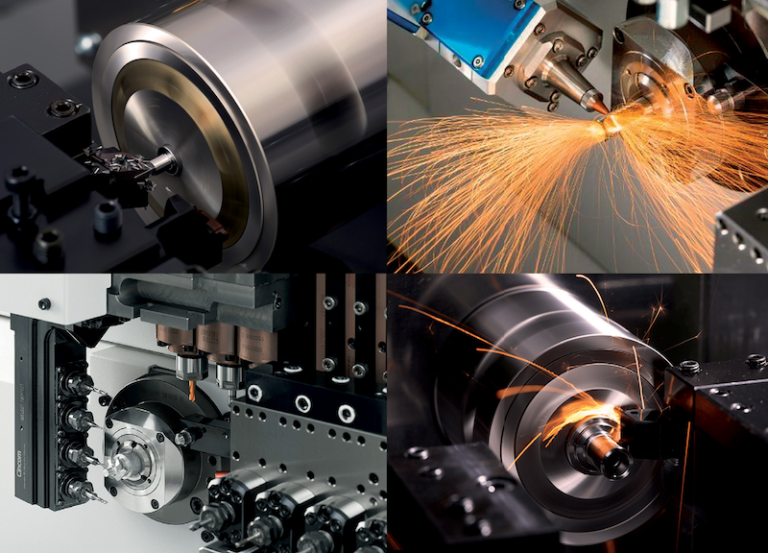

Non tutti sanno, però, che le stesse tecnologie vengono applicate anche per dare vita alla fabbrica intelligente (smart factory): fabbriche e impianti di produzione intelligenti e digitalizzati che sfruttano dispositivi, macchinari e sistemi di produzione connessi per ottimizzare i processi e raccogliere e condividere dati in modo continuo.

Gli impianti smart combinano il vecchio e il nuovo: strumenti semplici (ma fondamentali) come la sonda per elettricisti convivono con l’intelligenza artificiale e l’IoT (internet of things) per sviluppare sistemi di ultima generazione.

Fabbrica intelligente: cos’è?

Volendo dare una definizione semplice, le fabbriche intelligenti sono organismi che collegano il mondo digitale e quello fisico per monitorare interi processi di produzione, dalla gestione della supply chain agli strumenti di produzione e persino al lavoro dei singoli operatori in officina.

L’accento viene posto non solo sullo svolgimento automatizzato e ottimizzato del lavoro, ma anche sulla raccolta e sull’analisi di grandi quantità di dati che vengono sfruttati per informare le decisioni, migliorare i processi e affrontare eventuali problemi che potrebbero sorgere.

Quali tecnologie vengono utilizzate in una fabbrica intelligente?

Per passare dalla fabbrica tradizionale alla smart factory è necessario implementare una varietà di tecnologie e strumenti volti a ottimizzare i processi e semplificare il lavoro del personale. L’obiettivo di questo nuovo modello di fabbrica, infatti, non è quello di sostituire le persone con dei macchinari, bensì valorizzare le qualità umane degli operatori attraverso l’uso di diverse tecnologie.

I sensori su dispositivi e macchinari, ad esempio, vengono utilizzati in fasi specifiche del processo di produzione per raccogliere dati importanti per monitorare i processi, come la temperatura o altre variabili, oppure correggere autonomamente eventuali problemi, o anche avvisare il personale.

L’archiviazione e l’elaborazione dei dati raccolti dai sensori avvengono tramite cloud computing. Questo è più flessibile ed economico rispetto all’archiviazione tradizionale in loco, consentendo di caricare, archiviare e valutare grandi quantità di dati per fornire feedback per il processo decisionale in tempo reale.

Man mano che vengono raccolti i dati è possibile analizzarli e sfruttarli per fornire informazioni sulle performance dei processi di produzione. I cosiddetti “big data” consentono di individuare modelli di errore e di usare l’analisi predittiva per prevenirli con un grado di accuratezza maggiore.

La sonda per elettricisti si rivela essenziale per garantire il corretto funzionamento di tutti questi impianti e sistemi elettrici industriali: solo una corretta gestione di cavi e fili è possibile garantire alti livelli di sicurezza e all’affidabilità degli impianti smart.

Ma non è finita qui. Tra le altre tecnologie di una smart factory possiamo annoverare la realtà aumentata che prevede che le informazioni digitali vengano sovrapposte alla realtà e visualizzate tramite uno smartphone o un altro dispositivo dotato di display. Esiste anche la realtà virtuale che, però, richiede la presenza di occhiali speciali per essere visualizzata. Entrambe possono aiutare gli operatori della fabbrica intelligente a organizzare prodotti, attività di produzione, manutenzione e riparazione delle apparecchiature.

Fabbrica intelligente: i vantaggi

Come già accennato, le fabbriche intelligenti sfruttano apparecchiature e dispositivi connessi non solo per automatizzare i processi, ma anche e soprattutto per fornire maggiori informazioni alle persone e consentire un processo decisionale basato su dati reali che possono essere usati per ottimizzare l’efficienza e la produttività dell’impianto. In questo contesto, strumenti tradizionali come la sonda per elettricisti vengono integrati in sistemi digitali avanzati per migliorarne il funzionamento e snellirne la manutenzione.

I dati ottenuti dall’implementazione di tecnologie smart possono essere usati per organizzare un processo di produzione agile e iterativo per la riduzione dei costi: le informazioni raccolte permettono di limitare i tempi di fermo dei macchinari, ad esempio, e di diminuire gli sprechi.

I vantaggi della digitalizzazione di una fabbrica includono quelli relativi alla pianificazione, al controllo qualità, allo sviluppo del prodotto e alla logistica, poiché ciascun processo viene valutato e ottimizzato in base a feedback reali.

Esistono, poi, dei vantaggi a lungo termine che richiedono l’implementazione di strumenti di apprendimento automatico. Raccogliendo e analizzando i dati, è possibile pianificare la manutenzione preventiva e predittiva, basata su informazioni accurate della vita reale, per evitare arresti della linea di produzione.