Le funzioni della pneumatica e il loro apporto nella movimentazione sono molto varie. Con la pneumatica, infatti, si possono avere soluzioni di movimentazione completamente manuali, operazioni del tutto automatizzate o miste.

La tecnologia ha sempre messo a disposizione strumenti e obiettivi per raggiungere un determinato risultato. A oggi, concetti come la sostenibilità, l’ottimizzazione e la necessità di esaudire le istanze dei clienti hanno determinato la trasformazione dell’industria manifatturiera. In questa lenta ma progressiva trasformazione, l’industria manifatturiera è divenuta capace di adattarsi, in tempo reale, alle richieste ed esigenze, cosciente della propria destrezza di definire ed ottimizzare la qualità del prodotto offerto al mercato. Se del termine Industria 4.0 è oramai nota l’accezione, almeno nell’ambito degli addetti ai lavori, Industria 5.0 è un concetto ancora da approfondire, la cui nascita risale ai congressi avvenuti tra il 2021 e 2022 in incontri specifici della Commissione europea con i leader delle principali aziende dell’Eurozona.

Come illustrato in Figura 1, Industria 4.0 è sinonimo di quarta rivoluzione industriale: dopo la prima rivoluzione caratterizzata da macchinari a vapore di fine ‘700, la seconda dell’energia elettrica e della fisica-chimica con la produzione di massa di fine ‘800, la terza dell’informatica e dell’elettronica con l’automazione dagli anni ’70 del XX secolo, l’Industria 4.0 si basa sulla rete di oggetti fisici, che dispongono di sensori, software e altre tecnologie integrate allo scopo di connettere e scambiare dati con altri dispositivi e sistemi su Internet. L’Industria 4.0 è quindi un modello incentrato sulle tecnologie abilitanti, su efficienza e produttività mentre, l’Industria 5.0 (Figura 2), non è tanto una avanguardia tecnologica quanto culturale: un modello incentrato sulle persone e sull’ambiente, quindi su qualità della vita e sostenibilità al centro del processo di produzione, con il supporto delle tecnologie dell’Industria 4.0. Questa continua trasformazione dell’industria è caratterizzata dalla globalizzazione dei riferimenti guida nell’ambito della qualità dei prodotti e ha come traguardo l’affinamento degli strumenti di competizione nel creare valore di prodotti e servizi, limitando, per converso, i costi, attraverso la capacità capillare di utilizzare la possibilità di rivolgersi ad un mercato globale di materie prime, prodotti semilavorati e servizi.

Movimentazione dei carichi e sua articolazione

Col termine logistica integrata, all’interno di una determinata azienda, si intende il processo di pianificazione, organizzazione e controllo delle attività di movimentazione, stoccaggio dei beni e delle informazioni dai luoghi di assimilazione delle materie prime, attraverso il processo produttivo dell’azienda, fino alla consegna al cliente finale dei prodotti finiti o semilavorati. Si tratta perciò di un procedimento dove una determinata azienda controlla, in modo strategico e integrato, un complesso di attività come l’acquisizione di materiali dai diversi fornitori, il trasferimento dai fornitori alla propria sede, la movimentazione interna, manipolazione e stoccaggio, la gestione del magazzino delle materie prime e dei semilavorati, dei centri di distribuzione, l’imballo e infine il trasporto e la distribuzione al cliente. La movimentazione dei carichi rientra tra le diverse fasi che articolano i flussi di magazzino e, quindi, nella logistica e organizzazione dell’azienda, rappresentando un settore cardine in aziende e reti di aziende per una risposta globale alle necessità di mercato e, dunque, alla redditività, soprattutto nelle aziende dove le merci nel magazzino entrano ed escono continuamente. Movimentare un carico significa non solo trasportarlo, ma anche sollevarlo, sostenerlo, deporlo, tirarlo, portarlo e spostarlo; non si deve generalizzare e pensare che il manipolatore venga utilizzato solo quando un componente è troppo pesante, voluminoso o difficile da afferrare, ma anche quando si manifestano determinate situazioni, ad esempio le dimensioni lineari dell’oggetto riducono la visuale, oppure un prodotto è fragile o la presa dell’oggetto è difficile a causa della forma del prodotto e, ancora, quando la movimentazione è ripetitiva oppure la temperatura dell’oggetto è molto alta o bassa.

Nella quasi totalità dei moderni impianti di produzione, è facile constatare la compresenza della pneumatica e di sistemi che usano aria compressa per movimentare carichi in maniera sicura come quello di Figura 3, relativa allo spostamento di un elettrodomestico, e consentire all’operatore la movimentazione di qualsiasi manufatto senza sforzo, velocemente, con massima sicurezza e precisione; in tal modo si avrà la possibilità di ottimizzare l’uso delle risorse umane con effetto di maggiore redditività sul lavoro. I settori di utilizzo dei manipolatori pneumatici sono molteplici. In particolare si cita quello delle costruzioni, imballaggi e confezionamento, settore tessile, chimica, alimentari, elettromeccanica, meccanica, fonderia, automobilistica, legno. Gli attuatori pneumatici lineari, comunemente detti cilindri pneumatici, costituiscono il più semplice e il più diffuso tra gli attuatori pneumatici e vengono utilizzati per l’azionamento lineare, ad esempio nella tecnica di movimentazione e nella costruzione di macchinari. Essi sono classificati come attuatori o motori, essendo in grado di trasformare in energia meccanica un’altra forma di energia, nella fattispecie energia potenziale di pressione.

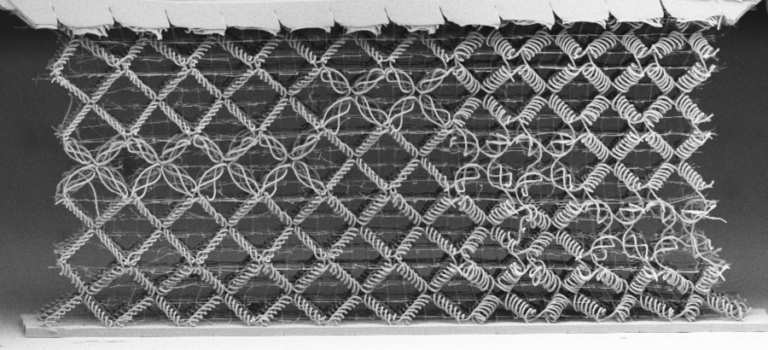

In Figura 4 è rappresentata una sezione di un cilindro pneumatico a doppio effetto, il cui ciclo di lavoro è composto da quattro fasi: partenza, accelerazione, fase a velocità costante e arresto con ammortizzo. I componenti fondamentali di un cilindro pneumatico comprendono le testate, un pistone, uno stelo, una camicia, una guarnizione raschiante, una guida e le guarnizioni di tenuta. Vi sono cilindri pneumatici a semplice effetto e a doppio effetto. La forza del supporto delle bielle si esplica quindi in una o in entrambe le direzioni dell’asse. In questo modo il cilindro può essere utilizzato per generare pressione o trazione. Un cilindro pneumatico a semplice effetto presenta un ingresso, in cui l’aria entra e quindi spinge il pistone in una sola direzione e viene quindi riportato alla posizione originale da una molla. Questi cilindri pneumatici hanno una corsa limitata, quindi sono utili per operazioni più lente e usano anche meno aria quindi sono ottimali per costi operativi inferiori. Un cilindro pneumatico a doppio effetto, come quello in Figura 4, ha due fori che consentono di applicare la pressione per spostare il pistone nella direzione opposta a quella offerta dalla prima porta. Generalmente, più grande è il foro del cilindro, maggiore è l’uscita in termini di forza.