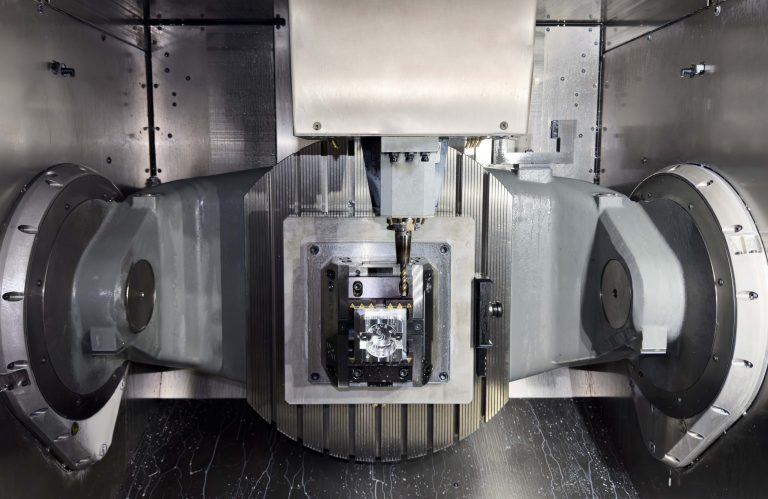

La HSC (High Speed Cutting) è una tecnica di enorme potenzialità specialmente per materiali non ferrosi con i quali è più facile ottenere enormi volumi di asportazione di truciolo e che hanno intrinsecamente una ottima dissipazione di calore.

Sin da quando le machine utensili sono state dotate di controllo numerico nei primi anni 50, assieme alla sopraggiunta del linguaggio di programmazione ISO, l’uomo ha sempre cercato di migliorare la produttività, di rendere il processo di asportazione più performante e più stabile.

Una delle prime rivoluzioni fu portata avanti da DARPA (l’agenzia militare di ricerca strategica americana) che aveva l’obiettivo di trovare metodi di asportazione di truciolo che comportassero una drastica riduzione del tempo ciclo. Fu così che nacque la HSC (High Speed Cutting).

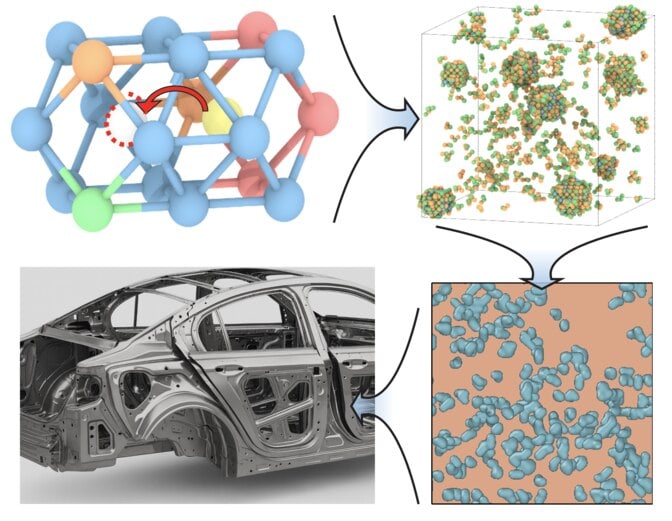

Trattandosi del di un progetto militare e fortemente associato all’aerospace le leghe che vennero tenute in considerazione furono quelle di alluminio, nickel e titanio.

L’oggetto di studio fu l’ottimizzazione del tasso di rimozione del materiale mediante un aumento dei valori di velocità di taglio e, infatti, durante le sperimentazioni svolte negli Stati Uniti furono provate velocità di taglio da 0,03 m/min a 24’500 m/min.

Poco tempo dopo anche i colleghi europei iniziarono mediante università sparse per la Germania a fare ricerca, tentando di industrializzare questa tecnologia emergente che prometteva di avere significativi vantaggi legati all’utilizzo di velocità di taglio significativamente superiori alla norma.

Migliorata precisione di lavorazione

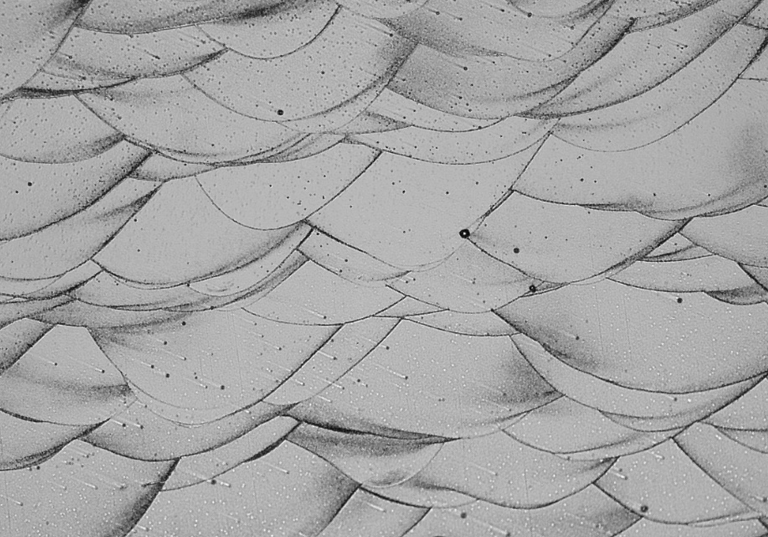

Utilizzando velocità di taglio nettamente superiori alla fresatura tradizionale si ha una netta diminuzione delle forze di taglio grazie alla deformazione di taglio impartita.

Ne deriva un ammorbidimento temporaneo del materiale, che persiste durante la passata del tagliente all’interno del materiale per poi vedere lo stesso tornare alla durezza nominale.

Questo fenomeno comporta che, date le minori forze di taglio, le deflessioni utensili e la stabilità del processo risultino nettamente migliorate portando a un processo più stabile con una maggiore precisione geometrica dei componenti lavorati.