Rientrano nella famiglia dei trattamenti superficiali e hanno l’obiettivo di conferire le proprietà e le caratteristiche desiderate. Sono i rivestimenti.

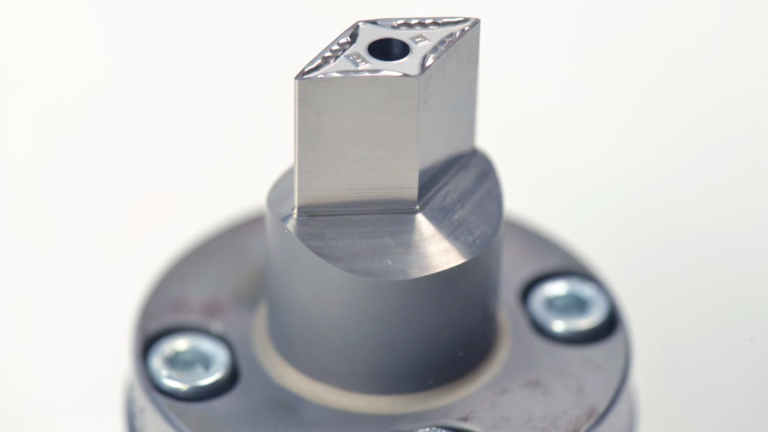

Nel settore dell’utensileria nascono nuove geometrie e materiali, che permettono di far lavorare in maniera profittevole le macchine utensili. Pur restando ancora elevata la richiesta di utensili standard, lo studio di nuovi materiali e nuove tecnologie di fabbricazione dei rivestimenti sta spingendo molto verso gli utensili rivestiti.

Per gli utensili sono principalmente e vantaggiosamente utilizzate tecniche di deposizione di film sottili in fase di vapore, deposizione che può avvenire per via fisica (PVD – Physical Vapour Deposition) o per via chimica (CVD – Chemical Vapour Deposition) anche se, negli anni, sono stati messi a punto altri sistemi come l’elettrodeposizione, che sfrutta le potenzialità della galvanica.

Deposizione fisica in fase di vapore: il PVD

La tecnologia PVD ha avuto un forte sviluppo negli ultimi 30 anni, in particolare da quando l’azienda svizzera Blösch, specializzata nei rivestimenti sottili, ha messo a punto un sistema PVD ad arco catodico, dando così un forte impulso alla diffusione.

I principali metodi di rivestimento PVD sono quattro:

- vaporizzazione

- deposizione per spruzzamento catodico (sputtering a polverizzazione)

- vaporizzazione ad arco elettrico

- placcatura ionica.

Il film deposto ha uno spessore costante, di pochi micron, che è altamente aderente. La temperatura di deposizione dipende dal substrato da rivestire e può variare da 150°C a 500°C.

I coating PVD, molto sottili, hanno elevatissima durezza e resistenza all’usura, basso coefficiente di attrito, stabilità chimica e resistenza alla corrosione.

Deposizione chimica in fase di vapore: il CVD

La tecnica di deposizione CVD prevede che il materiale da depositare, presente in parte nel gas, detto precursore, reagisca chimicamente col substrato, mantenuto ad alta temperatura, scindendosi e andando a creare un film solido, ovvero il coating.

I rivestimenti ottenuti con tecnica CVD sono caratterizzati da ottima aderenza, con la composizione del deposito che può facilmente variare in funzione delle necessità, ma, per contro, la velocità di deposizione è bassa, con la formazione di sottoprodotti corrosivi.

A questo si aggiunge il grosso limite legato alla temperatura, anche se, in realtà oggi questi processi possono essere assistiti dalla tecnologia PACVD (Plasma Assisted Chemical Vapor Deposition) che, oltre ad aumentare la velocità di reazione, permette anche di abbassare la temperatura.