Si prendono in esame le varie trasformazioni e microstrutture derivanti dai trattamenti termici delle leghe ferrose, con particolare attenzione alle curve TTT (Temperatura Tempo Trasformazione).

Le diverse microstrutture che si sviluppano durante le lavorazioni dei metalli possono essere modificate mediante i trattamenti termici, che comprendono riscaldamenti e raffreddamenti controllati delle leghe a diverse velocità.

Questi trattamenti provocano trasformazioni di fase che influenzano notevolmente le proprietà meccaniche delle leghe, quali resistenza, durezza, duttilità, tenacità e resistenza all’usura.

Gli effetti dei trattamenti termici dipendono soprattutto dalla tipologia della lega, dalla sua composizione chimica e microstrutturale, da eventuali lavorazioni a freddo preventive e dalla velocità di riscaldamento e raffreddamento durante trattamento.

I cambiamenti microstrutturali che si hanno nel sistema ferro-carbonio sono descritti di seguito.

Perlite

Se le lamelle di ferrite e cementite nella struttura perlitica dell’acciaio euotettoidico sono sottili e densamente impaccate, la microstruttura è chiaramente perlite fine.

Se le lamelle sono spesse e con ampi spazi tra l’una e l’altra, la struttura è chiamata perlite grossolana.

La differenza tra le due tipologie dipende dalla velocità di raffreddamento alla temperatura eutettica, dove l’austenite si trasforma in perlite.

Se la velocità di raffreddamento è relativamente elevata (come in aria), si ha perlite fine; se lenta (come in un forno), si ha, invece, perlite grossolana.

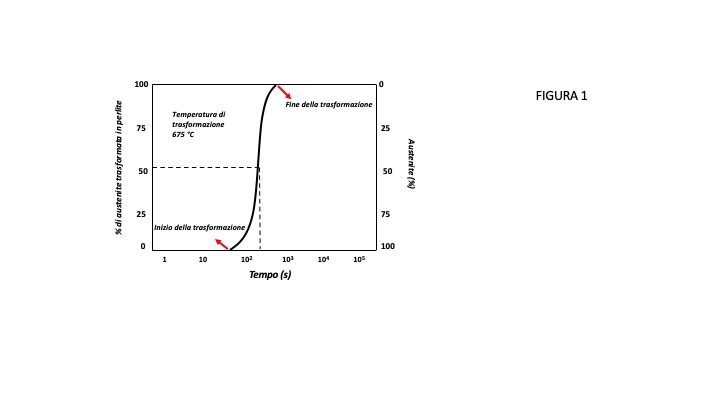

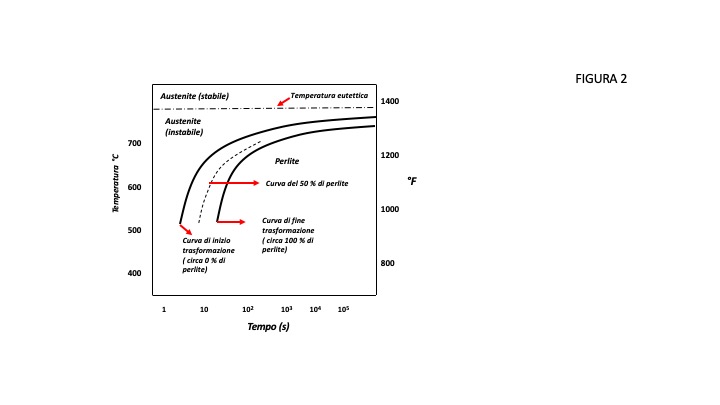

La trasformazione da austenite a perlite è mostrata nelle figure 1 e 2. Quelli mostrati sono chiamati diagrammi di trasformazione isoterma o diagrammi tempo temperatura trasformazione (TTT).

Essi vengono costruiti grazie ai dati della figura 3, che mostra la percentuale di austenite che si trasforma in perlite in funzione, appunto, di temperatura e tempo.

Più elevata è la temperatura e/o il tempo, più è elevata la percentuale di austenite che si trasforma in perlite. Da notare che per ogni temperatura, è richiesto un tempo minimo, perché inizi la trasformazione e perché, dopo un certo tempo, tutta l’austenite si trasformi in perlite.

Perlite globulare

Quando si riscalda la perlite appena al di sotto della temperatura eutettica e la si mantiene a quella temperatura per un certo periodo di tempo, ad esempio un giorno a 700 °C, le lamelle di cementite (fig. 2) si trasformano in globuli sferici.

A differenza delle lamelle di cementite, che agiscono da concentratori degli sforzi, i globuli promuovono meno la concentrazione di questi ultimi, complice la loro forma arrotondata.

Di conseguenza, questa struttura possiede una maggiore tenacità e una minore durezza della perlite con cementite a lamelle. Con questa struttura, la perlite può essere lavorata a freddo, mentre la forma sferoidale delle particelle previene la propagazione delle cricche durante la formatura.

Bainite

Visibile solo al microscopio elettronico, ha una struttura molto fine, ed è costituita da ferrite e cementite. Negli acciai si può ottenere mediante elementi in lega e raffreddamento a velocità maggiori di quelle necessarie per ottenere la perlite. L’acciaio risultante è generalmente più resistente e più duttile di uno perlitico per lo stesso livello di durezza.

Martensite

Quando l’austenite viene raffreddata rapidamente (ad esempio mediante tempra in acqua), la sua struttura FCC si trasforma in una struttura tetragonale a corpo centrato. Questa struttura si può descrivere come un prisma rettangolare a corpo centrato, leggermente allungato lungo uno dei suoi assi principali.

Poiché non ha un numero così elevato di sistemi di scorrimento come la struttura BCC e poiché il carbonio è in posizione interstiziale, la martensite è estremamente dura e fragile, manca di tenacità e quindi è di uso limitato.

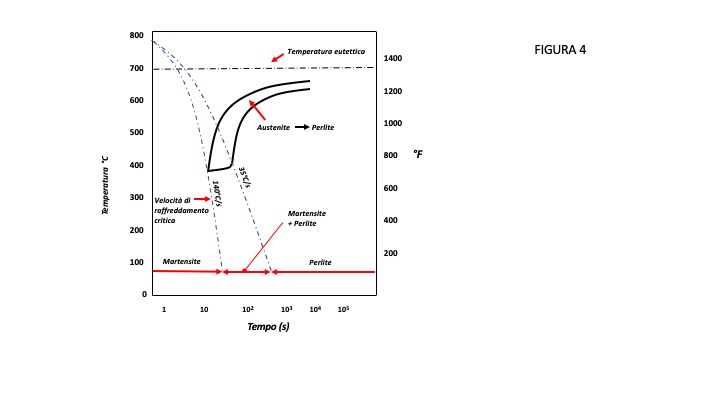

La trasformazione martensitica ha luogo quasi istantaneamente (fig. 4), poiché non coinvolge alcun processo di diffusione (il fenomeno dipendente dal tempo che è alla base delle altre trasformazioni).

A causa delle diverse densità, la trasformazione comporta cambiamenti di volume. Ad esempio, quando l’austenite si trasforma in martensite, il suo volume aumenta (la densità diminuisce) di circa il 4%. Una dilatazione volumetrica simile, ma meno rilevante, si ha nella trasformazione da austenite a perlite.

Queste dilatazioni e i conseguenti gradienti termici in un pezzo temprato possono causare tensioni all’interno del pezzo, che possono portare a rottura durante il trattamento termico (rottura da tempra per rapido raffreddamento).

Austenite residua

Se la temperatura a cui la lega viene temprata non è sufficientemente bassa, solo una parte della struttura si trasforma in martensite. Il resto rimane austenite residua, che è visibile in aree bianche lungo la martensite scura in forma di aghi. L’austenite residua può causare instabilità dimensionale, rottura del componente e abbassamento della resistenza meccanica e della duttilità.

Martensite rinvenuta

Il rinvenimento è un processo di riscaldamento che riduce la durezza della martensite aumentandone la tenacità. La martensite tetragonale a corpo centrato è riscaldata a una temperatura intermedia, dove si trasforma in una struttura a due fasi, ferrite alfa BCC e piccole particelle di cementite.

Tempi maggiori e temperature più elevate di rinvenimento diminuiscono la durezza della martensite. La ragione è che le particelle di cementite coaelescono e crescono, e la distanza tra le particelle nella matrice ferritica tenera aumenta, quando quelle di carburi più piccole e meno stabili si dissolvono.

Temprabilità delle leghe ferrose

La possibilità di una lega di essere temprata tramite trattamento termico è chiamata temprabilità. È una misura della profondità della tempra che può essere ottenuta dopo riscaldamento e successivo rapido raffreddamento.

La temprabilità delle leghe ferrose dipende dal contenuto in carbonio, dalla dimensione di grano dell’austenite e dagli elementi leganti.

La prova Jominy è stata sviluppata per valutare la temprabilità di una lega.

Mezzi tempranti

La tempra può essere eseguita in acqua salata, olio, sali fusi o aria, così come in soluzioni caustiche, polimeriche o di elementi gassosi. A causa della differenza nella conduttività termica, nel calore specifico e nel calore di vaporizzazione tra questi mezzi tempranti, la velocità di raffreddamento (severità di tempra) sarà anche differente.

In termini relativi e in ordine decrescente, la capacità di raffreddamento dei mezzi tempranti è:

1. Acqua salata agitata (5);

2. Acqua immobile (1);

3. Olio immobile (0,3);

4. Gas freddo (0,1);

5. Aria immobile (0,02).

L’agitazione è un altro fattore significativo nella velocità di raffreddamento. Per gli acciai per stampi il mezzo temprante è indicato con una lettera, ad esempio W per tempra in acqua, O in olio e A in aria.

La velocità di raffreddamento dipende anche dal rapporto area superficiale-volume del componente. Maggiore è questo rapporto, più elevata è la velocità di raffreddamento. Quindi, ad esempio, un piatto di grosso spessore si raffredda più lentamente di uno sottile avente la stessa area superficiale. L’acqua è un mezzo temprante comune.

Tuttavia, il metallo riscaldato può formare una coltre di vapore sulle sue superfici a seguito delle bolle di vapore acqueo che si formano quando l’acqua bolle all’interfaccia metallo-acqua. Questa coltre crea una barriera alla conduzione del calore a causa della minore conduttività del vapore.

Agitare il fluido o muovere il componente aiuta a diminuire o eliminare la coltre. L’acqua, inoltre, può essere spruzzata sul componente a pressione elevata. L’acqua salata è un mezzo temprante efficace poiché il sale aiuta a creare bolle all’interfaccia, migliorando quindi l’agitazione.

Tuttavia, l’acqua salata può corrodere il componente. La tempra in stampo è un processo che prevede di chiudere il componente da trattare in uno stampo, che raffredda specifiche porzioni del componente. In questo modo, le velocità di raffreddamento e le distorsioni possono essere controllate.