Il motore principale dell’evoluzione futura dei sistemi meccatronici è la riduzione dei costi e dei tempi di sviluppo, il miglioramento del design dei prodotti grazie alle nuove tecnologie disponibili e alla digitalizzazione

Sono passati oltre cinquant’anni dall’introduzione del concetto di meccatronica. Il termine coniato da Tetsuro Mori nel 1969 si poneva l’obiettivo di esprimere il crescente impatto dell’elettronica sui meccanismi di funzionamento e monitoraggio di sistemi meccanici. Da allora, la meccatronica si è evoluta sino a includere la progettazione di sistemi robotici e automatizzati. Oggi, il progresso tecnologico sposta l’attenzione dall’hardware al firmware e al software, favorendo lo sviluppo di un’ampia gamma di prodotti e apparecchiature industriali, concepiti e strutturati intorno al concetto di dispositivo intelligente. Molti di essi sono di natura meccatronica, in quanto combinano ingegneria meccanica, elettronica e soluzioni software sempre più sofisticate. Si sente spesso parlare di sistemi intelligenti in cui gli oggetti sono in grado di interagire non solo tra di loro ma anche con l’ambiente esterno, grazie all’interconnessione e alla rete internet, e di autoconfigurarsi in base alle diverse circostanze. Sistemi cyber-fisici, l’Internet delle cose (IoT), intelligenza artificiale e Big Data favoriscono l’interazione tra oggetti intelligenti e la gestione delle informazioni a vari livelli. La figura 1 mostra come gli utenti, accedendo a strutture basate sul cloud, attingono informazioni e risorse.

In tabella 1 sono invece riassunte le principali funzionalità cloud.

| Applicazioni software (SaaS) | Applicazioni, giochi, posta elettronica, desktop virtuale, gestione dei clienti, comunicazioni, accessi, sistemi on-demand, etc. |

| Piattaforma (PaaS) | Runtime operation e management, basi di dati, web server, tool, computazione, etc. |

| Infrastruttura (IaaS) | Macchine virtuali, server, archiviazione, bilanciamento del carico, reti, comunicazioni, etc. |

Tutti questi elementi hanno implicazioni sulla progettazione, lo sviluppo e l’implementazione di un sistema meccatronico nonché impatto sul futuro della meccatronica. In particolare, le principali sfide riguardano:

- Design

- Privacy e sicurezza

- Gestione della complessità

- Impatto etico

- Sostenibilità ambientale

- Invecchiamento della popolazione

- Esigenze degli utenti

- Formazione adeguata

Progettazione di un sistema meccatronico tra tradizione e nuove prospettive

Un sistema meccatronico si caratterizza per un mix di complessità, innovazione e interdisciplinarietà. Per tali motivi, si rende necessario un ripensamento o, per lo meno, un adattamento dei processi attuali, che nonostante siano standardizzati, devono considerare l’impatto dell’elettronica e del software come elementi dominanti in un prodotto finito.

In questo contesto, il semplice coordinamento tra ingegneria meccanica, elettrica/elettronica e soluzioni software può non bastare. Occorrono approcci di progettazione interdisciplinari condivisi. Questi ultimi sono influenzati da diverse tendenze, come la progettazione agile, l’incremento della domanda di prodotti personalizzati di massa, etc.

L’evoluzione dai sistemi meccatronici tradizionali alle attuali soluzioni integrate con sensori, attuatori e microelettronica digitale e guidate da sofisticati moduli software, è stata favorita da nuovi requisiti imposti dal mercato come la riduzione del peso e delle dimensioni dei prodotti, l’aumento dell’affidabilità e delle funzionalità integrate e così via. Nonostante ciò, è bene considerare che il processo di sviluppo di un nuovo prodotto, nel corso degli anni, non ha subito variazioni altrettanto profonde.

Nella progettazione di un sistema meccatronico è richiesto spesso quindi un approccio olistico. L’ingegneria dei sistemi si pone, a tal fine, a supporto, in particolare per quanto concerne la fase di definizione dei requisiti, la definizione delle strutture funzionali e l’elaborazione dell’architettura preliminare del sistema. Una ulteriore sfida, nelle fasi successive, è legata poi la gestione dei dati.

In letteratura sono disponibili limitati modelli per la progettazione di un sistema meccatronico, gran parte dei quali si limitano a supportare la progettazione a livello macroscopico, sono sequenziali e specifici per ogni disciplina, e non tengono in considerazione la stretta e necessaria collaborazione tra i progettisti, ingegneri ed utenti di diversi settori. Non supportano quindi né l’integrazione multidisciplinare né l’integrazione hardware-software.

Nella progettazione di un sistema meccatronico occorrono risposte rapide alle principali criticità, di seguito sintetizzate:

- Scambio di modelli e dati di progettazione;

- Cooperazione e comunicazione tra i progettisti, ingegneri e altri attori coinvolti;

- Modellazione multidisciplinare;

- Considerazione simultanea di progetti di diverse discipline;

- Test e verifiche precoci;

- Persistenza di un processo di progettazione sequenziale;

- Necessità di strumenti e metodologie a supporto della progettazione multidisciplinare;

- Supporto alla progettazione del software di monitoraggio.

Alcuni metodi sembrano essere più promettenti di altri, ad esempio, la “systems engineering”, la metodologia agile, la MBSE – Model-based systems engineering, etc.

La “systems enegineering” è proposta come un approccio multidisciplinare per sistemi complessi e applica, per ogni fase della progettazione, estensioni basate sulla linea guida 2206 della VDI (Verein Deutscher Ingenieure), al fine di migliorare lo sviluppo di sistemi gestiti da un controllore logico programmabile. Il requisito funzionale-logico-fisico (RFLP) è un metodo specifico derivato dal noto “V-Model”, particolarmente indicato per i sistemi meccatronici. Esso si basa su quattro fasi (requisiti, funzionale, logica, fisica), ciascuna delle quali si avvale di differenti strumenti tecnici volti a supportare i progettisti. Zheng et al. hanno proposto un processo a due livelli basato sul modello a V e sulla modellazione gerarchica, incentrato sulle interfacce, per migliorare l’integrazione multidisciplinare nella progettazione di dettaglio. L’ingegneria di sistema migliora la collaborazione e la comunicazione tra ingegneri e progettisti sin dalle prime fasi del processo di progettazione, supporta inoltre la modellazione multidisciplinare, il collaudo e la verifica, oltre a fornire un insieme di strumenti e metodi a favore dell’interdisciplinarietà.

Tuttavia, una progettazione più dettagliata è un obiettivo assai arduo da raggiungere e pertanto sono necessari ulteriori sviluppi.

I principi della metodologia Agile (accogliere i cambiamenti, team auto-organizzati, collaborazione cross-funzionale, miglioramento continuo, condivisione, strategie altamente adattive e flessibili etc.), ad esempio, possono essere applicati nel contesto dell’ingegneria di sistema, nonostante le evidenti sfide poste dai sistemi su larga scala, tracciabilità e sicurezza e alle implicazione legate ad un ambiente distribuito.

L’MBSE ha attirato di recente l’attenzione di numerosi ricercatori. È considerata una metodologia promettente nella progettazione di sistemi meccatronici complessi, anche grazie all’impiego del linguaggio di modellazione SysML (Systems Modeling Language), che, grazie allo sviluppo di nuove estensioni, supporta requisiti specifici della progettazione come la simulazione automatica.

Tuttavia, se da un lato l’MBSE migliora lo scambio di modelli e dati di progettazione, favorisce l’interdisciplinarietà e supporta la progettazione del software di monitoraggio, dall’altro si rimane sempre ad un livello piuttosto superficiale limitato alle prime fasi della progettazione e, nonostante il focus riguardi sistemi complessi, scarseggiano ancora strumenti efficaci e di semplice utilizzo.

Nuovi processi di progettazione dei sistemi meccatronici sono continuamente esplorati dal mondo accademico e industriale, ma nessuno di essi è oggi in grado di superare tutte le sfide, specialmente quando si vuole aumentare il grado di dettaglio.

Da sistema meccatronico a cyber-fisico

In un processo di progettazione meccatronica, la fase concettuale preliminare è particolarmente importante. È in questa fase che si determinano le interazioni funzionali tra i sottosistemi specifici della disciplina, che vanno analizzate attentamente. Nella pratica, il progettista dovrebbe essere in grado di valutare rapidamente e con precisione le proprietà del sistema derivanti da modifiche al design di componenti meccanici e non solo.

Come noto, lo sviluppo di sistemi meccatronici complessi richiede spesso una stretta collaborazione tra gli specialisti delle diverse discipline coinvolte. Tuttavia, le interazioni possono essere ostacolate da un’insufficiente comprensione tra le discipline stesse e dalla mancanza di piattaforme comuni per la modellazione di sistemi complessi. Inoltre, poiché molti sottosistemi sono acquistati da fornitori esterni, è necessaria un’integrazione orizzontale all’interno dell’organizzazione e un’integrazione verticale tra i fornitori dei sottosistemi e i fornitori dei sistemi completi.

Importante, in un contesto di questo tipo l’introduzione del concetto di sistema cyber-fisico(CPS), integrazione di processi computazionali e fisici. I computer e le reti integrate monitorano i processi fisici, e grazie ai meccanismi di feedback i processi fisici influenzano le operazioni di calcolo e viceversa.

Sistemi CPS sono presenti svariati settori: aerospaziale, automotive, energia, sanità, produzione, intrattenimento, etc.

I modelli a livello di sistema, per quanto concerne i CPS, necessitano di metodi, linguaggi e strumenti specifici per supportare una modellazione multi-view e facilitare l’approccio interdisciplinare. In generale, questo obiettivo può essere realizzato attraverso una modellazione multi-agente, basata su una struttura a nuvola, il che si traduce nell’utilizzo di strumenti supportati dalla Model-Based Systems Engineering (MBSE). I CPS sono spesso dominati da una singola disciplina ingegneristica. I modelli di sistema devono favorire la parità di trattamento di tutte le discipline coinvolte nello sviluppo del prodotto e nell’esecuzione del progetto.

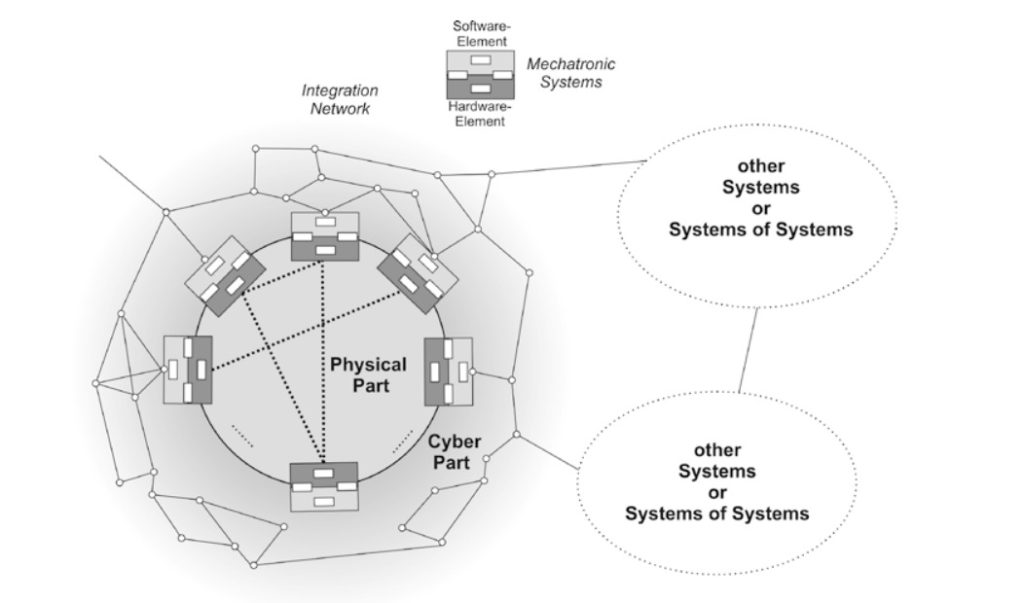

La figura 2 presenta un modello di struttura che descrive le relazioni tra sistemi meccatronici e CPS.

Tutti i sistemi meccatronici sono composti da un elemento hardware e da un elemento software. Le interazioni possono avvenire o nel dominio fisico (lo scontro tra due robot rilevato grazie ai loro sensori), o nella parte cibernetica (ad esempio, il dialogo tra i due robot supportato da protocolli di rete). La parte cibernetica è considerata una rete di integrazione. Tutti gli elementi fondamentali sono a loro volta costituiti da diversi moduli rappresentati da piccole caselle bianche. I sistemi meccatronici e CPS situati sul confine sono parti del sistema di sistemi (SoS).

Convergenza tra sistemi meccatronici e cyber-fisici

Nella sezione precedente abbiamo esaminato le criticità e la complessità riscontrate nella progettazione di un sistema meccatronico, influenzate dalla predominanza del software e al rapido sviluppo delle tecnologie ICT da un lato e dalla necessità di un approccio olistico multidisciplinare dall’altro.

La scienza della cibernetica ha dato vita a un tipo di sistema denominato sistema cyber-fisico (CPS). I CPS, secondo Rajkumar et al. fanno riferimento ad una nuova generazione di sistemi che richiedono una stretta integrazione tra tecnologie ICT e processi di controllo al fine di garantire stabilità, affidabilità, robustezza, efficienza e raggiungimento delle performance desiderate per quanto concerne la gestione dei sistemi fisici di molti settori.

Sebbene lo sviluppo dei CPS comporti questioni e sfide specifiche, la maggior parte delle criticità riscontrate sono simili a quelle identificate nella progettazione di sistemi multidisciplinari, come quelli meccatronici. Tuttavia, la comunità meccatronica e quella dei CPS attualmente interagiscono e condividono solo in minima parte le loro conoscenze. Una spiegazione potrebbe essere legata al fatto che i prodotti meccatronici sono storicamente prodotti elettromeccanici con una elevata componente elettronica e predominanza del software, mentre i CPS sono dei “Cyber-Sistemi” che interagiscono in maniera sempre maggiore con la realtà fisica (figura 3).

La figura 4 mostra la convergenza nella progettazione e gestione di sistemi meccatronici e cyber-fisici. Mentre la meccatronica è particolarmente incentrata sui componenti hardware di un sistema, il focus del CPS è il software, l’obiettivo è tuttavia condiviso: la progettazione e lo sviluppo di sistemi integrati.

![Figura 4. Convergenza tra sistemi meccatronici e cyber-fisici. Fonte [Hehenberger, P., & Bradley, D.]](https://static.tecnichenuove.it/meccanicanews/2023/11/13122554/04_meccatronica_1023-1024x405.jpg)

Il valore aggiunto dei sistemi meccatronici per l’IoT

La convergenza tra sistemi meccatronici e CPS è ulteriormente influenzata dall’avvento dell’IoT. Come noto, la connessione degli oggetti fisici, anche grazie ad Internet, rende a sua volta possibile l’accesso ai dati di sensori remoti nonché il monitoraggio da remoto del “mondo fisico”, abbattendo le distanze. In pratica, con l’IoT, oggetti intelligenti e interconnessi possono essere considerati, anche in questo caso, una sorta sistema meccatronico. La necessità di aggiungere nuovi dispositivi o integrare sensori e/o attuatori in prodotti esistenti accrescerà notevolmente lo sviluppo della meccatronica. La diffusione di oggetti intelligenti andrà ad influire ancora una volta, sulla complessità dell’ambiente operativo, aggiungendo sfide e imponendo nuovi requisiti al sistema meccatronico. Occorreranno cambiamenti significativi al modo di intenderlo, progettarlo e configurarlo.

L’aumento della complessità e la gestione del trasferimento di funzionalità, in particolare dal dominio della meccanica a quello dell’informatica e dell’elettronica, è da tempo un punto di attenzione per i progettisti di sistemi. Operatori e addetti alla formazione dovranno rivedere ulteriormente il modo di percepire, progettare e produrre sistemi e componenti meccatronici. In particolare, il ruolo degli oggetti intelligenti meccatronici, come elementi di un sistema basato sull’IoT, in cui la struttura viene definita dal contesto, sta determinando una crescente enfasi su questioni etiche, sull’interazione con l’utente, sulla gestione della complessità e del contesto, oltre alle questioni relative alla sicurezza dei dati e delle persone.

Da un punto di vista tecnico, se ogni sistema meccatronico può essere identificato individualmente ed è conforme a un protocollo standard, l’interoperabilità dei sistemi aumenterà e li renderà ancora più autonomi e intelligenti. Si possono quindi immaginare nuove frontiere e applicazioni. Un’altra prospettiva si basa sui nuovi servizi sinergici offerti dai prodotti meccatronici rispetto ad un sistema “embedded” isolato.

Il ruolo di un sistema meccatronico nella progettazione di un “sistema di sistemi”

Il ruolo di un sistema meccatronico nel “sistema di sistemi” (SoS) può essere definito come un insieme di sistemi integrati su larga scala, eterogenei e autonomi, collegati in rete per il raggiungimento di un fine comune. I sistemi che partecipano a un SoS sono progettati in modo indipendente e possono operare in autonomia. Seguendo tale definizione, i sistemi meccatronici e i CPS possono essere considerati come componenti di un SoS.

Un SoS svolge funzioni non raggiungibili dai singoli sistemi (il cosiddetto comportamento emergente). I SoS sono geograficamente distribuiti, in modo tale che tutti i sistemi partecipanti debbano scambiare dati in modo distribuito e remoto, ciò implica criticità e sfide già discusse nei paragrafi precedenti.

Un’altra caratteristica dei SoS è lo sviluppo evolutivo. I Sos hanno obiettivi e offrono servizi mutevoli nel corso del tempo e i sistemi meccatronici devono essere in grado di adattarsi velocemente entrando o uscendo dal SoS in run-time. Altra caratteristica di un SoS è l’indipendenza gestionale. I sistemi meccatronici sono progettati in modo indipendente e gestiscono i propri obiettivi in autonomia. Questo implica che nuovi metodi e strumenti per lo sviluppo di un SoS potrebbero porre ulteriori limiti nella progettazione di un sistema meccatronico.

L’ingegneria che si occupa di un SoS, la SoSE (System of Systems Engineering), è un insieme di processi, strumenti e metodi di sviluppo per progettare, riprogettare e implementare soluzioni alle sfide del sistema di sistemi. Essa è inerente la pianificazione, l’analisi, l’organizzazione e l’integrazione della capacità di un mix di sistemi esistenti e nuovi in una capacità SoS, superiore alla somma delle capacità dei singoli sistemi costitutivi. Un moderno sistema meccatronico, nella sua fase di progettazione, dovrebbe sostenere il concetto di SoSE (System of Systems Engineering), attraverso interfacce standardizzate e ponendo enfasi sulla cooperazione.

Meccatronica e servizi associati ai prodotti

Al fine di fidelizzare i clienti ed ottimizzare l’equilibrio tra l’offerta e le esigenze degli stessi, oggi un numero crescente di imprese e settori industriali si sta spostando da un approccio basato sul singolo prodotto o servizio verso un approccio integrato prodotto-servizio, anche detto sistema PSS (product-service system). L’evoluzione verso un modello di business di questo tipo (figura 5) favorisce il raggiungimento di obiettivi quali la riduzione del rischio, una minore esposizione alla competitività e una maggiore sostenibilità.

In questo contesto, i sistemi meccatronici giocano un ruolo chiave nel processo di transizione del prodotto così come lo immaginiamo in una piattaforma a supporto dei servizi, in particolare laddove il sistema non sia sempre connesso (IoT) o non sia in grado di interagire autonomamente con altri sistemi (SoS).

Il fatto che i sistemi meccatronici siano in grado di supportare la trasformazione da prodotto fisico a un sistema intelligente apre nuovi scenari. Alcuni autori hanno quindi recentemente presentato approcci volti a considerare il servizio sin dalla fase di progettazione del sistema meccatronico.

Una spina dorsale della fabbrica intelligente del futuro

Per quanto riguarda le sfide delle fabbriche del futuro (FoF), i sistemi meccatronici possono essere considerati come la spina dorsale per l’integrazione dei nuovi modelli di fabbrica intelligente, fortemente sostenuta anche dal concetto di Industria 4.0.

Dalla fine degli anni 2000, la fabbrica intelligente consente di progettare linee di produzione agili, gestire sistemi di produzione complessi e sistemi meccatronici completamente integrati basati su sensori, attuatori, driver e controllori intelligenti, che consentono la comunicazione macchina-macchina, il controllo remoto delle operazioni di produzione, l’autodiagnosi preventiva dei guasti e una gestione efficiente dell’uso dell’energia negli impianti di produzione. Negli ambienti industriali e nei processi di produzione, la virtualizzazione delle operazioni, grazie a sistemi meccatronici “embedded” e la connessione ad una rete internet industriale di grandi dimensioni tramite reti distribuite e “cloud computing”, consente l’implementazione e il controllo delle operazioni e dei servizi di produzione.

Sempre più frequentemente, le macchine utensili, i robot industriali e le attrezzature di produzione fanno affidamento sulle tecnologie meccatroniche come sensori, attuatori, driver e controllori, diventando sempre più autonome nella raccolta di dati e informazioni per il monitoraggio delle operazioni e il controllo remoto dei processi.

Sulla base delle informazioni e dei dati di produzione, i sistemi MES (manufacturing execution systems) lavorano in tempo reale per consentire una gestione della produzione efficiente, agile e flessibile, basata sull’allineamento tra le informazioni, il monitoraggio e l’interoperabilità con il sistema di pianificazione delle risorse aziendali (ERP). In questo modo, si otterrà un miglioramento nella produttività, nella gestione della catena di fornitura, nella pianificazione delle risorse e dei materiali e nel ciclo di vita del prodotto, con la completa integrazione delle tecnologie dell’informazione e della comunicazione (ICT) e della rete internet industriale a supporto del sistema informativo aziendale.

L’integrazione della meccatronica nelle fabbriche e negli impianti di produzione garantirà la generazione di sistemi di produzione cyber fisici e supporterà l’architettura dei sistemi di produzione del futuro.

Scenari futuri

- Il motore principale dell’evoluzione futura dei sistemi meccatronici è la riduzione dei costi e dei tempi di sviluppo, nonché il miglioramento del design dei prodotti grazie alle nuove tecnologie disponibili. Si fa riferimento principalmente alla digitalizzazione del prodotto per migliorarne la l’architettura, la verifica e la validazione, la produzione o le condizioni operative. La virtualizzazione consente una maggiore flessibilità nelle le diverse fasi di sviluppo a costi inferiori. L’interazione tra prodotto progettato e i sistemi di produzione gioca un ruolo importante nell’ottica di Industria 4.0, Smart Manufacturing, sistemi di produzione cyber-fisici, etc.

- I prodotti meccatronici hanno una struttura più complessa e richiedono una maggiore potenza di calcolo e connettività di rete. Questo implica criticità in fase di progettazione e nella comprensione dei sistemi complessi, per i quali la simulazione è una tecnologia ad oggi fondamentale. Le tendenze, i metodi e i modelli futuri per i processi di progettazione dei sistemi meccatronici devono essere considerati come fattori abilitanti indiscutibili per la trasformazione dei sistemi complessi in sistemi cyber-fisici o per l’integrazione globale dell’IoT. Questi processi di progettazione per l’ingegneria meccatronica devono supportare lo sviluppo di nuovi servizi o l’implementazione della rete industriale.

- Le tecnologie future, come la fabbricazione additiva, per la realizzazione di dispositivi e sistemi meccatronici apriranno nuove possibilità per il processo di progettazione. Si passerà da approcci di “design for assembly” ad approcci di “produzione diretta”. Potremmo quindi eliminare la necessità dell’assemblaggio post-fabbricazione, consentendo una produzione rapida di dispositivi altamente affidabili. Esempi tipici sono i sensori e l’elettronica stampati in 3D, e l’integrazione multi-materiale che sono la base per la produzione di “dispositivi meccatronici completamente integrati.

- L’attuale tendenza della meccatronica prevede poi una più profonda integrazione dei processi computazionali e fisici nei sistemi meccatronici, nei cyber sistemi fisici (CPS) o nell’Internet delle cose (IoT). Pertanto, la comunicazione, l’integrazione e l’analisi dei dati sono considerate essenziali, poiché la portata dell’IoT dipenderà dal consolidamento di sistemi e standard diversi, con sistemi di “livello inferiore” (locale) che dialogano tra loro e con i sistemi di “livello superiore” (globale). Le applicazioni tipiche sono la domotica, la produzione, i trasporti, l’energia, la sanità e l’agricoltura.

- Altra questione chiave è legata alla necessità di facilitare la condivisione multidisciplinare. Senza la collaborazione tra settori, le opportunità di innovazione sia per quanto riguarda la realizzazione di prodotti che la fornitura dei servizi potrebbero andare perse.

- Di conseguenza, le organizzazioni che saranno in grado di stabilire collaborazioni solide avranno maggiori probabilità di ottenere un vantaggio competitivo. A ciò si associa l’esigenza di stabilire nuovi metodi per garantire e gestire il consenso degli utenti, in modo tale che, al contempo, non vi siano svantaggi per coloro i quali scelgano di non condividere alcuni dati o informazioni. Questo porta a sua volta a chiedersi come educare e informare i tecnologi e giuristi, in modo da rispondere alle esigenze legali e sociali nello sviluppo, nell’implementazione e nell’applicazione delle nuove tecnologie.

- Data la diversità delle materie, la formazione meccatronica dovrebbe quindi mirare ad un equilibrio tra “conoscenze tecniche”, “competenze tecniche di base” e “competenze personali” e ogni programma educativo dovrebbe essere orientato a sostenere queste aree. Argomenti tipici potranno riguardare il ciclo di vita del prodotto, incluse innovazione, creatività, pensiero di sistema, ingegneria e integrazione con metodi di apprendimento basati su progetti e problemi. La formazione meccatronica è la base per l’applicazione delle nuove tecnologie disponibili.

Giorgio De Pasquale, Dipartimento di Ingegneria Meccanica e Aerospaziale, Politecnico di Torino, Smart Structures and Systems Lab

Elena Perotti, Senior data analyst

Scopri tutte le novità per il settore a MECSPE 2024 nel Salone Power Drive

Trasmissioni di potenza oleopneumatiche e meccaniche.